КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сборка соединений с натягом

Соединения с натягом получают продольно-прессовым, поперечно-прессовым и гидропрессовым методом. В соответствии с этим они и получили название: продольно-прессовые, поперечно-прессовые и гидропрессовые соединения.

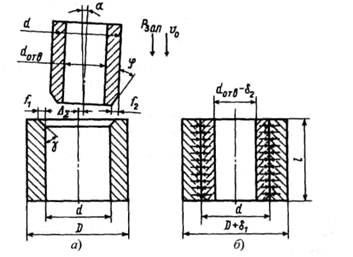

Сущность продольно-прессового метода сборки соединений с натягом заключается в том, что одна из сопрягаемых деталей под действием осевой силы запрессовывается в другую (рисунок 1).

Возникающие нормальные напряжения (давления) в соединении с натягом создают силы трения, обеспечивающие передачу требуемого крутящего момента или осевой силы (рисунок 1, б). Их величина определяется предварительным гарантированным натягом в соединении и качеством сопрягаемых поверхностей.

Необходимое усилие запрессовки определяется из уравнения

Pзan = f·p · π· d·L, (1)

где f – коэффициент трения при запрессовке; р – нормальное давление на сопрягаемых поверхностях; d и L – диаметр и длина соединения.

|

Рисунок1 – Схема продольно-прессового соединения

перед началом сопряжения (а) и после выполнения сопряжения (б)

Запрессовка, как правило, производится на прессах, усилия которых должны быть равны от 1,5 до 2Рзап.

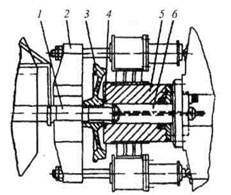

Рисунок 2 – Схема запрессовки оси в колесный центр на гидравлическом прессе:

1 – упор пресса; 2 – колесный центр; 3 – ось; 4 – плунжер;

5 – масляный насос; 6 – масляный бак; 7 – контрольный манометр;

8 – манограф (индикатор); 9 – диаграмма запрессовки

Так, схема запрессовки оси в колесный центр на гидравлическом прессе приведена на рисунке 2.

Достоинствами продольно-прессовой сборки являются:

1. простота;

2. возможность контроля качества формируемого соединения по усилию запрессовки.

Недостатки заключаются в:

1. необходимости достаточно дорогого оборудования;

2. нестабильности и недостаточности прочности соединений.

Запрессовка с вибрационно-импульсным воздействием позволяет уменьшить силу запрессовки лап в 2 – 5 раз и увеличить прочность соединений с диаметром более 20 мм.

Ультразвуковые колебания эффективны при сборе прецизионных соединений с натягом диаметром менее 20 мм. Схема продольно-прессового метода сборки с наложением осевых ультразвуковых колебаний на охватывающую деталь приведена на рисунок 3.

В поперечно-прессовых соединениях с натягом сборка осуществляется за счет радиального сближения сопрягаемых поверхностей. Это обеспечивается нагревом охватывающей или охлаждением охватываемой деталей перед сборкой.

Температура нагрева или охлаждения собираемых деталей определяется по формуле:

Т = (Δ + δ) / (a·d) ± (25 ... 30°), (2)

где Δ – монтажный зазор в соединении перед сборкой;

δ – максимальный натяг в соединении;

а – коэффициент линейного расширения (сжатия) материала нагреваемой или охлаждаемой детали;

d – диаметр соединения; 25 ... 30° - температура охлаждения или нагрева охватывающей или охватываемой детали при ее перемещении из зоны нагрева или охлаждения на место сборки.

Рисунок 3 – Схема ультразвуковой запрессовки:

1 – концентратор, 2 – преобразователь

Температура нагрева охватывающей детали не должна превышать 350 °С, так как дальнейшее ее увеличение ведет к снижению твердости и появлению оксидной пленки. Нагрев детали осуществляется в электропечах, масляных ваннах, индуктивным способом (местный нагрев). Температура охлаждения охватываемой детали, рассчитанная по формуле (2), обеспечивается: твердой углекислотой – 78,5 °С, жидким кислородом – 182,5 °С, или жидким азотом – 195,8 °С. Для одних и тех же сопрягаемых деталей прочность поперечно-прессовых соединений в 2 – 3 раза выше, чем продольно-прессовых. Это объясняется тем, что неровности поверхности (макроотклонения, волнистость и шероховатость) в процессе сборки не срезаются, а пластически деформируют, взаимно охватывая друг друга.

Поперечно-прессовая сборка обычно применяется для диаметров сопрягаемых деталей более 40 мм.

Гидропрессоваясборка производится под давлением масла на охватывающую деталь. Масло, как правило, подается через осевое и радиальные отверстия в охватываемой детали.

В настоящее время уже применяется комбинированный способ сборки, сущность которого заключается в том, что продольно-прессовая сборка осуществляется одновременно с гидропрессовой.

Дальнейшее развитие гидропрессовой сборки привело к разработке нового ее способа сборки с торцовым подводом смазки (рисунок 4).

Большим преимуществом гидропрессового способа сборки соединений с натягом является возможность их неоднократного демонтажа без повреждения сопрягаемых поверхностей.

Недостатком является усложнение конструкции сопрягаемых деталей.

Рисунок 4 – Схема гидропрессовой сборки колесной пары:

1 – ось колесной пары; 2 – прижимная траверса; 3 – колесо; 4 – прокладка; 5 – корпус рабочего гидроцилиндра; 6 – плунжер

Дата добавления: 2015-04-11; просмотров: 124; Мы поможем в написании вашей работы!; Нарушение авторских прав |