КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Привод сцепления

Привод сцепления предназначен для осуществления связи между педалью управления и муфтой выключения сцепления. К нему предъявляются следующие требования: удобство и легкость управления, высокий КПД (минимальные потери на трение), наличие следящего действия, безотказность и долговечность, простота в обслуживании.

Для удобства и легкости управления ГОСТ 21398 устанавливает:

- допускаемое усилие на педаль при полном выключении сцепления [Рп] = 147 Н – для легковых автомобилей и грузовых автомобилей с усилителем и 245 Н – для грузовых автомобилей без усилителя;

- допускаемый полный ход педали управления при выключении сцепления [Sп] = 150 мм для легковых и 180 мм – для грузовых автомобилей.

Полный ход педали управления складывается из свободного ее хода (до начала сжатия рабочих пружин, когда устраняются зазоры в приводе с учетом допустимого износа фрикционных накладок) и рабочего хода (до полного выключения сцепления). Свободный ход педали управления в основном определяется зазором (δ) между выжимным подшипником муфты выключения 2 и концами рычагов выключения сцепления 1 (рисунки 8.1, а и б), между выжимным подшипником 4 и муфтой нажимных рычагов 5 (рисунок 8.1, г), либо между пятой 3 рычагов выключения и упорным подпятником 4 (рисунок 8.1, в).

в)

в)

|  г)

г)

|

| Рисунок 8.1 – Схемы конструкций муфт выключения сцеплений: | |

| 1 – рычаг выключения сцепления; 2 – выжимной подшипник муфты выключения сцепления; 3 – пята рычагов выключения сцепления; 4 – упорный подпятник; δ – зазор | 1 – упругий нажимной рычаг; 2 – нажимной диск; 3 – опорный фланец; 4 – выжимной подшипник муфты выключения сцепления; 5 – муфта нажимных рычагов; δ – зазор |

Приводы бывают механические, гидравлические и электрические (электропневматические и электрогидравлические), а также автоматические и неавтоматические.

Механический привод (см. рисунок П.5) наиболее простой по конструкции, дешевый и достаточно безотказный в работе, однако имеет низкий КПД, плохо приспособлен к дистанционному управлению, передает вибрации от двигателя на педаль управления, а также при нем затруднены герметизация кузова (кабины) автомобиля и обеспечение плавности включения сцепления. В настоящее время механический привод применяется редко, за исключением его разновидности – тросового привода (рисунок 8.2), который находит все большее распространение на легковых автомобилях. Тросовый привод имеет минимальную массу, приспособлен к дистанционному управлению, позволяет герметизировать кузов, прост в эксплуатации, обеспечивает близкую к характеристикам гидравлического привода плавность включения сцепления. Новая технология изготовления оболочки троса, покрытой полимерными материалами изнутри и снаружи, обеспечивает малый коэффициент трения и высокий КПД.

|

| Рисунок 8.2 – Схема тросового привода управления сцеплением |

Гидравлический привод (рисунки 8.3 и 8.4) приспособлен к дистанционному управлению сцеплением, имеет высокий КПД, обеспечивает герметизацию кузова (кабины) автомобиля и хорошие условия размещения педали управления, которая делается подвесной.

Гидропривод позволяет ограничить скорость перемещения нажимного диска даже при резком включении сцепления, что дает возможность снизить динамические нагрузки в трансмиссии. Однако гидропривод сложнее по конструкции и в обслуживании, менее надежен в работе, более дорогостоящий и требует бóльших затрат в эксплуатации.

а)

а)

|  б)

б)

|

| Рисунок 8.3 – Схемы гидравлических приводов управления сцеплением: а – непосредственное воздействие на муфту выключения сцепления; б – воздействие на муфту выключения сцепления через рабочий цилиндр и рычаг выключения сцепления (классическая схема) |

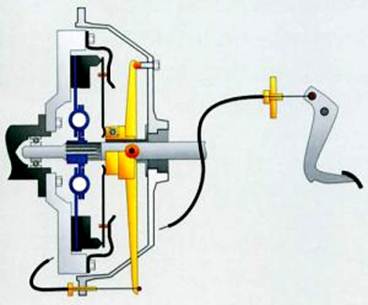

Гидравлический привод (рисунок 8.4) состоит из подвесной педали 1, главного цилиндра 3 с расширительным бачком 6 и рабочего цилиндра 8.

Подвешенная на пальце педаль 1 снабжена возвратной и усилительной пружинами. Усилительная пружина, соединенная через крючок с верхним плечом педали, уменьшает усилие на педаль при выключении сцепления.

Исходное положение педали фиксируется ограничителем хода педали.

В главном цилиндре 3 установлен рабочий поршень 5 и поршень толкателя 4 с упорным гнездом. В выточке поршня сделаны перепускные отверстия и поставлен кольцевой плавающий клапан. Поршни отжимаются пружиной до упора в стопорное кольцо корпуса главного цилиндра. В торец корпуса ввернута пробка. В углубление гнезда поршня толкателя 4 входит конец толкателя 2, образуя между ними зазор 0,1…0,5 мм, необходимый для гарантированного возвращения рабочего поршня в исходное положение. Толкатель 2 соединен с педалью 1 управления сцеплением.

Полость цилиндра сообщается через компенсационное и перепускное отверстия со штуцером, закрепленным в корпусе стопорной шайбой. Штуцер соединен шлангом с бачком 6. Полости главного 3 и рабочего 8 цилиндров соединены трубопроводом 7.

|

| Рисунок 8.4 – Схема гидравлического привода сцепления (типа ВАЗ-2101):1 – педаль; 2 – толкатель; 3 – главный цилиндр; 4 – поршень толкателя; 5 – поршень главного цилиндра; 6 – бачок; 7 – трубопровод; 8 – рабочий цилиндр; 9 – поршень; 10 – пружина; 11 – вилка; 12 – опора вилки; 13 – муфта выключения сцепления с выжимным подшипником |

Рабочий цилиндр 8 закреплен на картере сцепления. В цилиндре перемещается поршень 9, уплотненный двумя резиновыми кольцами. В цилиндр ввернут вентиль для прокачки гидросистемы. В углубление поршня входит шток, соединенный с концом рычага выключающей вилки 11 сцепления регулировочной гайкой с шаровой опорой, застопоренной контргайкой. Шток закрыт защитным резиновым чехлом.

Пока педаль не нажата, муфта выключения сцепления 13 удерживается оттяжной пружиной 10 в исходном положении, обеспечивая между выжимным подшипником и фрикционным кольцом упорного фланца выключения сцепления зазор 2 мм, необходимый для компенсации износа фрикционных накладок в процессе эксплуатации автомобиля.

При нажатии на педаль 1 рычаг вилки 11 с помощью гидропривода поворачивается и перемещает вперед муфту 13, которая через выжимной подшипник воздействует на упорный фланец выключения сцепления и лепестки диафрагменной пружины. При отпускании педали сцепление вновь включается. В случае быстрого отпускания педали и быстрого перемещения поршня 5 в главном цилиндре в исходное положение его кольцевой клапан, смещаясь вперед, открывает перепускные отверстия в головке поршня, и жидкость через них проходит в нагнетательную полость цилиндра, устраняя возникающее в ней разряжение.

В рассматриваемом приводе регулируют полный ход педали сцепления (140 мм), который определяет необходимую величину хода толкателя главного цилиндра, и свободный ход (20…30 мм), который необходим для выбора зазоров между концом толкателя 2 и гнездом поршня толкателя 4 и между выжимным подшипником муфты 13 и упорным фланцем выключения сцепления (если зазор имеется). При недостаточном ходе толкателя главного цилиндра или большом зазоре между выжимным подшипником и упорным фланцем сцепление не будет полностью выключаться, что затруднит переключение передач (сцепление «ведет»). При отсутствии зазора между выжимным подшипником и упорным фланцем сцепление будет неполностью включаться, что приведет к постоянному его буксованию. Полный ход педали регулируют винтом ограничителя хода педали, а свободный ход – изменением положения регулировочной гайки штока рабочего цилиндра.

Для облегчения управления сцеплением (уменьшения усилия на педаль управления) в приводах при необходимости применяют механические усилители в виде сервопружин (см. рисунок 8.4), которые уменьшают усилие выключения сцепления на 20…40 %, а также пневматические (см. рисунок П.5) или гидропневматические (см. рисунок П.6) усилители. Приводы сцепления с пневматическими и гидропневматическими усилителями, в которых механические элементы (тяги, рычаги, штанги) или гидравлические магистрали выполняют только функции управления, называют пневмомеханическими (см. приложение 5) или гидропневматическими (см. приложение 6), соответственно.

Порядок расчета привода управления сцеплением следующий:

1. Определяют рабочий ход нажимного диска при выключении сцепления (из расчета диафрагменной пружины):

hраб = (2∆н + ω) zд ,

где ∆н – зазор для новых накладок между поверхностями трения при полностью выключенном сцеплении; ω – осевая деформация ведомого диска; zд – число ведомых дисков.

2. Задают величину зазора ∆у между концами рычагов и муфтой (выжимным подшипником) выключения сцепления (рисунок 8.5):

∆у = 2…4 мм.

По мере износа накладок этот зазор уменьшается, поэтому в процессе эксплуатации его необходимо поддерживать для обеспечения полного включения сцепления.

3. Определяют передаточное число привода iпр.м и ход педали управления Sп

Для механического привода (рисунок 8.5, а)

c2 b2 a2

iпр м = — — —

c1 b1 a1

(обычно iпр.м = 30…45, a2 / a1 = 3,8…5,5);

Sп.м = hраб iпр + ∆у (с2 / с1) (b2 / b1),

где hраб iпр – определяет величину рабочего отхода нажимного диска, ∆у (с2 / с1) · (b2 / b1) – определяет выборку зазора ∆у.

Для гидравлического привода (рисунок 8.5, б)

c2 b2 a2 (d2)2

iпр г = — — — ——

c1 b1 a1 (d1)2

(обычно d2 / d1 = 1,0);

Sп.г = hраб iпр.г + ∆у (с2 / с1) (b2 / b1) (d2 / d1)2.

Если полученный ход педали Sп.м или Sп.г не превышает [Sп], то переходят к следующему пункту расчета, иначе – изменяют передаточное число.

4. Определяют максимальное усилие на педаль управления:

Рп max = Рmax / iпр ηпр ,

где Рmax – максимальная сила, действующая на нажимной диск (определяют из расчета фрикционных накладок и нажимных пружин. Для диафрагменного сцепления Рmax = Рпр max); ηпр – КПД привода. Для механического привода ηпр = 0,5…0,8, для гидравлического – ηпр = 0,8…0,9.

Если Рп max > [Рп], необходимо ставить усилитель.

5. Определяют параметры усилителя.

Для примера, рассмотрим пневмоусилитель (рисунок 8.5, в). Так как водитель должен быть способен выключить сцепление и при неработающей пневмосистеме, то схема привода такая же, как и без пневмоусилителя. За расчетную принимаем максимальную силу, действующую на нажимной диск. В этом случае последовательность расчета должна быть следующей:

5.1. Вычисляют необходимую силу на штоке пневмоусилителя:

Рmax

Ршт = ———————— ,

(b2 / b1) (a2 / a1) ηсц

где ηсц = 0,9…0,95 – КПД механизма сцепления.

5.2. Определяют максимальную допускаемую силу, передаваемую на шток через гидросистему:

[Ргс] = [Рп] (с2 / с1) (d2 / d1)2,

где [Рп] = 147 Н.

5.3. Рассчитывают максимальную необходимую силу, развиваемую в цилиндре пневмоусилителя и передаваемую на шток:

Рц max = Ршт – [Ргс] + Рпр ,

где Рпр – максимальная сила, развиваемая пружиной возврата пневмоусилителя.

5.4. Вычисляют диаметр цилиндра пневмоусилителя

d3 = 2 (Рц max / π pw)0,5,

где pw – давление в ресивере (обычно pw = 0,65…0,75 МПа).

|

| Рисунок 8.5 – Схемы механического (а), гидравлического (б) и гидравлического с пневмоусилителем (в) приводов сцеплений |

Следует отметить, что существенное значение для работы привода сцепления имеет время опорожнения цилиндра пневмоусилителя, которое напрямую связано со временем сжатия фрикционных накладок. Время истечения воздуха из пневмоусилителя должно составлять 0,4…0,5 с. При этом коэффициент динамичности

kдин = Р∑I / Р∑ ≈ 1,0,

где Р∑I – максимальная сила сжатия фрикционных накладок.

При отсутствии пневмоусилителя время сжатия фрикционных накладок может сокращаться до 0,03 с, что вызывает увеличение kдин до 1,5, т.е. приводит к возрастанию динамических нагрузок в трансмиссии. В [1] предложено дополнительно определять и оценивать величину работы, совершаемой водителем при управлении сцеплением (при выключении и включении сцепления):

(Рпр + Рпр. в) (ƒв – ƒ)

Аус = ————————— ,

2 ηпр

|

| Рисунок 8.6 – Схема для определения работы, совершаемой при управлении сцеплением с нажимными пружинами: 1 – диафрагменной; 2 – цилиндрическими периферийными; 3 – конической |

где Рпр и Рпр.в – усилия нажимных пружин при включенном и выключенном положении сцепления; ƒ и ƒв – деформация пружин при включенном и выключенном положении сцепления; ηпр – КПД привода сцепления.

Работа Аусне должна превышать 25 Дж для легковых автомобилей и 30 Дж – для грузовых автомобилей и автобусов.

Схема для определения работы, совершаемой водителем при управлении сцеплением, приведена на рисунке 8.6. На схеме точка б соответствует включенному сцеплению, а точки в, г и д – выключенному.

Работа, совершаемая водителем при управлении сцеплением, соответствует заштрихованным площадям следующих фигур: абде – для сцепления с диафрагменной пружиной, абге – для сцепления с цилиндрическими периферийными пружинами, абве – для сцепления с конической пружиной.

На рисунке 8.6 видно, что наименьшая работа затрачивается водителем при управлении сцеплением с диафрагменной пружиной.

Дата добавления: 2015-04-16; просмотров: 119; Мы поможем в написании вашей работы!; Нарушение авторских прав |