КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет насосов

Наибольшее распространение в микробиологической промышленности получили насосы лопастные (центробежные, вихревые) и объемные – роторные (шестеренчатые, винтовые – для перекачки вязких и смазывающих жидкостей).

Основными задачами при расчете насосов являются определение необходимого напора и мощности двигателя при заданном расходе жидкости, выбор насоса по каталогам.

Полезная мощность, затрачиваемая на перемещение жидкости:

, кВт,

, кВт,

где r – плотность, кг/м3;

g – ускорение свободного падения, м/с;

H – напор насоса, м;

Q – объемный расход, м3/с.

Напор определяется по формуле:

H = (P2 – P1) / (ρ · g) + Нг + hn , м,

где ρ1 – давление в аппарате, из которого перекачивается жидкость, Па;

ρ2 – давление в аппарате, в который подается жидкость, Па;

Нг – геометрическая высота подъема жидкости, м;

hn – потери напора во всасывающей и нагнетательной линиях, м.

, м,

, м,

где l – коэффициент гидравлического сопротивления, коэффициент трения;

dэ – эквивалентный диаметр, м;

x – коэффициент местного сопротивления.

, м,

, м,

где П – смоченный периметр, м.

l зависит от величины критерия Re, который определяется по формулам:

- при ламинарном режиме (Re < 2300)

l = А/Re,

здесь Re =  ; А – коэффициент, зависящий от формы сечения трубопровода (для круга диаметром D коэффициент А = 64, для кольца шириной а коэффициент А = 96) [9, с. 523, табл. XIV]; m - коэффициент динамической вязкости, Па ·с.

; А – коэффициент, зависящий от формы сечения трубопровода (для круга диаметром D коэффициент А = 64, для кольца шириной а коэффициент А = 96) [9, с. 523, табл. XIV]; m - коэффициент динамической вязкости, Па ·с.

- при турбулентном режиме (Re > 10000)

в гидравлически гладких трубах:

λ = 0,3165/Re0,25

в гидравлически шероховатых трубах:

= -2 lg[ε/3,7 + (6,81/Re)0,9],

= -2 lg[ε/3,7 + (6,81/Re)0,9],

где ε = е/dэ – относительная шероховатость труб (е – абсолютная шероховатость стенок труб, т.е. средняя высота выступов на стенках труб), м, е находят по [3, с. 27].

Значения коэффициентов местных сопротивлений åx зависят от вида местного сопротивления и режима движения жидкости. Они приведены в таблице XIII [9, с. 520].

Пример расчета центробежного насоса

Задание: рассчитать и подобрать центробежный насос для подачи 0,002 м3/с 10 %-ного раствора NаОН из емкости, находящейся под атмосферным давлением в аппарат, работающий под избыточным давлением 0,1 МПа. Температура раствора 40 °С, геометрическая высота подъема раствора составляет 15 м. Длина трубопровода на линии всасывания 3 м, на линии нагнетания – 20 м. На линии всасывания установлен один нормальный вентиль, на линии нагнетания – один нормальный вентиль и дроссельная заслонка, имеются также два колена под углом 90°.

Расчет

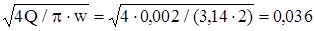

1. Выбор диаметра трубопровода. Примем скорость раствора во всасывающем и нагнетательном трубопроводе для перемещения жидкости одинаковой, равной 2 м/с [3, с. 26]. Тогда диаметр трубопровода определяем по формуле:

d =  м/с.

м/с.

где Q – объемный расход, м3/с.

Принимаем трубопровод из стали марки Х18Н10Т, диаметром 45·3,5 мм [3, с. 320].

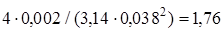

Уточняем скорость движения раствора:

w = Q/S = 4Q/πd2.

w =  м/с.

м/с.

2. Определение потерь на трение и местные сопротивления.

Определяем величину критерия Рейнольдса:

Re =  =

=  ,

,

где  кг/м3 – плотность 10 %-ного р-ра NаОН;

кг/м3 – плотность 10 %-ного р-ра NаОН;

μ =

– вязкость 10 %-ного р-ра NаОН, взяты при 40 °С [9, с. 515].

– вязкость 10 %-ного р-ра NаОН, взяты при 40 °С [9, с. 515].

Режим турбулентный. Принимаем абсолютную шероховатость стенок е = 0,2 мм, степень шероховатости dэ/е = 38/0,2 = 190. По рис. 1.5 [9, с. 22] находим значение коэффициента трения l = 0,031. Определяем сумму коэффициентов местных сопротивлений:

1) Для всасывающей линии:

- вход в трубу (принимаем с острыми краями) ξ = 0,5 [9, с. 520-522];

- нормальный вентиль: для d = 0,02 м ξ = 8,0, для d = 0,04 м ξ = 4,9.

Интерполяцией находим для d = 0,038 м ξ = 5,2, тогда

åξвс =0,5 + 5,2 = 5,7.

2) Для нагнетательной линии:

- выход из трубы ξ = 1;

- нормальный вентиль ξ =5,2;

- дроссельная заслонка ξ = 0,9 при a = 15°;

- колено под углом 90° ξ = 1,6.

Следовательно:

åξн = 1 + 5,2 + 0,9 + 2 × 1,6 = 10,3.

Определяем потери напора по формуле:

hп = (λ × l/dэ + åξ) × w2/2g

- во всасывающей линии:

hп.вс. = (0,031 × 3/0,038 + 5,7) × 1,762/(2 × 9,81) = 1,29 м.

- в нагнетательной линии:

hп.н. = (0,031 × 20/0,038 + 10,3) × 1,762/(2 × 9,81) = 4,2 м.

Общие потери напора:

hп. = 1,29 + 4,2 = 5,49 м.

Выбор насоса. По формуле определяем полный напор, развиваемый насосом:

Н = (р2 – р1)/(ρ × g) + Нг + hп

Н = 0,1 × 106/(1100 × 9,81) + 15 + 5,49 = 29,76 м.

Полезная мощность насоса определяется по формуле:

Nп =  .

.

Nп = 1100 × 9,81 × 29,76 × 0,002 = 642 Вт = 0,642 кВт.

Принимая hп = 1 и hн = 0,6 для насосов малой производительности, находим по формуле мощность на валу двигателя:

Nдв. = Nп/(ηп × ηн)

Nдв. = 0,642/(0,6 × 1) = 1,07 кВт,

где ηп и ηн – КПД соответственно насоса и передачи от электродвигателя к насосу.

С учетом коэффициента запаса мощности β [3, с. 30] устанавливаем двигатель мощностью:

Nуст. = β × Nдв.

Nуст. = 1,34 × 1,5 = 2,01 кВт.

Устанавливаем центробежный насос марки Х8/30 [3, с. 23, табл. 3.1] со следующими характеристиками: производительность 2,4 × 10-3 м3/с, напор 30 м, КПД насоса 0,5. Насос снабжен электродвигателем 4А100S2, номинальная мощность 4 кВт, hдв. = 0,83, частота вращения вала n = 48,3 c-1.

Предельная высота всасывания рассчитывается при необходимости расположения насоса над резервуаром с раствором. Для центробежных насосов запас напора, необходимый для исключения кавитации, рассчитывают по формуле:

hз = 0,3 × (Q × n2)2/3,

где hз – запас напора;

n – частота вращения вала, с-1.

hз = 0,3 × (0,002 × 48,32)2/3 = 0,84 м.

По таблицам давлений насыщенного водяного пара найдем, что при 40°С рt = 7,39 × 103 Па [9, с. 548].

Примем атмосферное давление равным ра = 105 Па, а диаметр всасывающего патрубка равным диаметру трубопровода. Тогда по формуле:

Нвс. £ ра / (ρ × g) – [рt / (ρ × g) + w2вс. / 2g + hп.вс. + hз].

Нвс = 105/(1100 × 9,81) – [7,38 × 103/(1100 × 9,81) + 1,762/(2 × 9,81) + 1,29 + 0,84] = 6,3 м.

Таким образом, центробежный насос может быть расположен над уровнем раствора в емкости на высоте менее 6,3 м.

4. Вентиляторы

Вентиляторами называют компрессорные машины, применяемые для перемещения больших количеств различных газов при избыточном давлении не более 15000 Па.

По конструкции вентиляторы делятся на центробежные и осевые.

По развиваемому давлению вентиляторы подразделяются на 3 группы: низкого давления (до 1000 Па), среднего (1000-3000 Па) и высокого давления (3000-15000 Па). Центробежные вентиляторы применяются для подачи газа при среднем и высоком давлениях, реже – при низких давлениях; осевые вентиляторы обычно служат для перемещения больших масс газа при низких давлениях.

Мощность, потребляемая вентиляторами, определяется по формулам:

Nп =  - полезная мощность.

- полезная мощность.

Nн = Nп/(ηв × ηп) – номинальная мощность, где ηв и ηп – КПД вентилятора и передачи от электродвигателя; ηв = 0,6 ¸ 0,9 – для центробежных и 0,7 ¸ 0,9 – для осевых вентиляторов, ηп = 0,93 ¸ 1,0 в центробежных вентиляторах и 1,0 – в осевых.

Nдв = Nн/ηдв – мощность электродвигателя, потребляемая от сети, ηдв – КПД электродвигателя, принимается ориентировочно в зависимости от номинальной мощности Nн [3, с. 30] в пределах 0,7 ¸ 0,94;

Nуст = β × Nдв.

Коэффициент запаса мощности β для центробежных вентиляторов в зависимости от величины Nдв.:

| Nдв., кВт | < 0,5 | 0,5 - 1 | 1 - 2 | 2 - 5 | >5 |

| β | 1,5 | 1,3 | 1,2 | 1,15 | 1,1 |

Напор, развиваемый вентилятором, определяется суммой статического и динамического напоров:

Н = hст. + hдин. = (рст.нагн/(ρ × g) + w2нагн./2g) – (рст.вс./(ρ × g) + w2вс./2g) или

Н = (р2-р1)/(ρв × g) + hп.вс. + hп.н. + w2/2g,

где рст.н. и рст.вс. – статические давления непосредственно после вентилятора и до него;

wн. и wвс. – скорости воздуха в нагнетательном и всасывающем трубопроводах;

ρв. – плотность воздуха;

р2 – давление в пространстве, куда вентилятор подает воздух;

р1 – давление в вентиляторе, из которого вентилятор забирает воздух;

hп.вс. и hп.наг. – потери напора во всасывающей и нагнетательной линиях;

w – скорость воздуха на выходе из сети.

При непосредственном соединении валов вентилятора и двигателя ρв. = 1, при клиноременной передаче – 0,92.

Для перемещения и сжатия газов до избыточного давления более 0,2 МПа применяются компрессоры.

По принципу действия компрессоры делятся на поршневые, центробежные и ротационные.

В зависимости от давления нагнетания компрессоры разделяются на 3 группы: низкого (р = 0,2-1,0 МПа), среднего (р = 1,0-10 МПа) и высокого (р = 10-300 МПа).

По развиваемой производительности различают малые – до 0,015 м3/с и средние – от 1,5 м3/с и выше.

Мощность электродвигателя для привода компрессора определяется по уравнению:

N = V · l · ρ / (η · 60 · 1000),

где V – производительность компрессора, м3/мин;

1 – работа, затрачиваемая компрессором при сжатии 1 кг газа, Дж/кг;

ρ – плотность газа, кг/м3;

η – общий к.п.д. компрессорной установки.

l = m/(m –1) · р1V1 × [(р2/р1)(m-1)/m - 1] – в однокомпрессорной установке;

1 = n × m/(m – 1) × р1V1 × [(р2/р1)(m-1)/(m×n) - 1] – в многоступенчатом компрессоре,

где m – показатель политропы сжатия, принимается равным 0,85 К (К – показатель адиабатического сжатия, равный отношению Ср/Сст, [9, с. 513];

n – число ступеней сжатия;

р1 и р2 – начальное и конечное давление газа.

5. Расчет смесителя для среды, подаваемой в маточник

Задание. Определить основные размеры смесителя и мощность приводного электродвигателя механической мешалки. В смесителе готовится среда для маточника полезным объемом 2,5 м3 (10 % от объема ферментатора). Плотность перемешиваемой среды rс = 1050 кг/м3, динамическая вязкость mс = 0,00131 Па × с. Маточник заполняется в течение 30 мин.

Замес может готовиться в процессе заполнения, поэтому рабочий объем смесителя Vрсм может быть меньше рабочего объема маточника Vрмат.

Расчет. Принимаем Vрсм = 0,7 × Vрмат = 0,7 × 2,5 = 1,75 м3.

Полный расчетный объем смесителя:

Vсм = Vрсм/ηз = 1,75/0,7 = 2,5 м3,

где ηз – коэффициент заполнения смесителя средой, ηз = 0,7.

Принимаем внутренний диаметр аппарата Dвн = 1,4 м.

Высота верхнего и нижнего конусов:

H = (Dвн/2) × tga = (1400/2) × tg 15° = 187,5 мм = 0,1875 м.

Объем конуса:

Vк = π × D2вн × h/(4 × 3)

Vк = 3,14 × 1,42 × 0,1875/(3 × 4) = 0,096 м3.

Объем конической крышки не является рабочим, поэтому его в расчет не принимаем.

Объем цилиндрической части:

Vц = 2,5 - 0,096 = 2,404 м3.

Высота цилиндрической части смесителя:

Hц = Vц/F = 2,404/[(3,14 × 1,42)/4] = 1,562 м.

Принимаем Нц = 1600 мм.

Полезный конструктивный объем смесителя:

Vсм = (3,14 × 1,42/4) × 1,6 + 2 × 1/3 × (3,14 × 1,42/4) × 0,1875 = 2,65 м3.

Истинный рабочий объем смесителя:

Vрсм = 2,65 × 0,7 = 1,85 м3.

Аппарат работает при атмосферном давлении, поэтому толщину стенок корпуса принимаем по соображениям обеспечения жесткости конструкции с учетом нагрузки от привода мешалки d = 5мм.

Механическую мешалку смесителя рассчитываем по данным отраслевой нормали НИИхиммаша ОН-12-23-61М.

Для приготовления суспензий с содержанием до 10 %-ной твердой фазы, рекомендуется применять пропеллерные мешалки, обеспечивающие быстрое и интенсивное перемешивание. Принимаем к установке трехлопастную пропеллерную мешалку.

Согласно нормам, диаметр мешалки:

dм = (0,3 ¸ 0,33) × Dвн = 0,33 × 1400 = 462 мм = 0,462 м.

Принимаем dм = 0,45 м.

Число оборотов мешалки:

n = w/(π × dм) = 4,8/(3,14 × 0,45) = 3,4 об/мин,

где w – окружная скорость мешалки, при mс = 0,00131 Па × с; w = 4,8 м/с [7, с. 225].

Число оборотов мешалки должно быть увязано с приводом.

По каталогу НИИхиммаша подбираем вертикальный цилиндрический редуктор с числом оборотов выходного вала 180 об/мин, тип ВО-I-1,7/180-1000, электродвигатель АОП 42-6, N = 1,7 кВт, n = 930 об/мин. Таким образом, число оборотов мешалки в секунду:

N = 180/60 = 3 об/с.

Мощность, потребную для перемешивания среды мешалкой при установившемся режиме в аппарате без учета вспомогательных устройств, определим по формуле:

Nм = КN × ρс × n3 × d5 = 0,435 × 1050 × 33 × 0,455 = 230 Вт,

где ρс – плотность среды, 1050 кг/м3;

n – число оборотов мешалки, 3 об/с;

d – диаметр мешалки, 0,45 м.

Критерий мощности КN зависит от интенсивности перемешивания, которая характеризуется значением центробежного критерия Рейнольдса:

Rец = ρ × n × d2м/μс = 1050 × 3 × 0,452/0,00131 = 487000,

где r - плотность среды, 1050 кг/м3;

n – число оборотов мешалки, 3 об/с;

μс – динамическая вязкость среды, 0,00013 Па × с.

По графику нормали НИИхиммаша [7, рис. 71, с. 226] находим значение КN = f(Rец).

Из графика имеем:

КN × [g/(n2 × dм)]м = 0,23.

Отсюда критерий мощности КN = 0,23/[g/(n2 × dм)]м = 0,23/0,529 = 0,435, где [g/(n2 × dм)]м = [g/(n2 × dм)](а-lgReц)/в = [9,81/(32 × 0,45)](2,1-lg487000)/18 = 0,529, где

d = 2,1; в = 18 – коэффициенты, принятые из графика [7, рис. 71].

Расчетная мощность на валу мешалки:

N' = К1 × К2 × (åК + 1) × Nм = 1 × 1,3 × (0,5 + 1) × 0,23 = 0,45 кВт,

где К1 – коэффициент, учитывающий степень заполнения аппарата средой:

К1 = Нж/Dвн = 1,4/1,4 = 1,

где Нж = (0,8 ¸ 1,2) Dвн – высота слоя перемешиваемой жидкости в аппарате, принимаем Нж = Dвн = 1,4 м.

К2 – коэффициент, учитывающий увеличение потребляемой мощности при пуске или в результате увеличения сопротивления среды при перемешивании; при перемешивании среды из-за добавления к ней компонентов может измениться сопротивление среды, поэтому согласно нормам ОН-12-23-61, принимаем К2 = 1,3.

Сумма коэффициентов, учитывающих увеличение мощности из-за наличия в аппарате вспомогательных устройств (для сред с mс £ 0,1 Па×с) åК = 0,5 [7, с. 226, табл. 16].

Установочная мощность приводного электродвигателя:

Nуст = 1,2 × N'/ηр = 1,2 × 0,45/0,9 = 0,6 кВт,

где 1,2 и 0,9 – коэффициент запаса мощности и КПД редуктора.

6. Аппараты для стерилизации и охлаждения питательных сред

Подогреватель для питательной среды, поступающей в ферментер

Задание. Среда нагревается в колонке непрерывного действия открытым паром при Р = 49 МПа с 30 до 130°С. Пар вводится в массу через отверстия. Количество питательной среды для ферментатора 18 м3. Длительность процессов стерилизации, выдерживания и охлаждения среды – 2 ч. Производительность стерилизационной колонки – объем подогреваемой массы: Vс.к = 18/2 = 9 м3/ч.

Рис. 5. Подогреватель жидкой питательной среды

для глубинного культивирования плесневых грибов:

1 – корпус; 2 и 6 – патрубки; 3 – греющий элемент; 4 и 5 - фланцы

Количество тепла, необходимое для нагревания массы:

Qн = Vс.к.× r × с × (t2 - t1) = (9 × 1065/3600) × 4186 × (130 - 30) = 1115 × 103 Вт

где r - плотность среды (объемная масса), 1065 кг/м3;

с – теплоемкость среды, 4186 Дж/(кг × град);

t1 и t2 – начальная и конечная температуры среды: t1 = 30°С, t2 = 130°С.

Расход тепла на стерилизацию среды с учетом потерь тепла в окружающую среду в размере 2 %:

Qст = 1,02 × Qн = 1,02 × 1115 × 103 = 1137 × 103 Вт.

Расход пара на стерилизацию:

Dп = Qст/(Iп - Iк) = 1137 × 103/(2758 × 103 - 547,2 × 103) = 0,515 кг/с,

где Ιп – энтальпия греющего пара [9, с. 549, табл. LVΙΙ];

Ιк – энтальпия конденсата при 130 °С [9, с. 548, табл. LXΙ].

Объемный расход пара на стерилизацию:

Vп = Dп × v = 1855 × 0,3818 = 710 м3/ч,

где v – удельный объем насыщенного водяного пара [9, с. 548, табл. LXΙΙ], при р = 0,49 МПа.

Скорость истечения пара из отверстий в нагревательной колонке:

w = 91,544 × j ×  = 91,544 × 0,9 ×

= 91,544 × 0,9 ×  = 213,5 м/с,

= 213,5 м/с,

где j - коэффициент скорости, 0,9;

I¢ - энтальпия пара при входе в отверстие [9, с. 548, табл. LXII];

I² - энтальпия пара при выходе из отверстия и смешивании с нагреваемой средой [9, с. 549, табл. LXII].

Суммарная площадь отверстий в подогревателе среды, необходимых для ввода греющего пара:

åf = Vп/(3600 × w) = 710/(3600 × 213,5) = 0,000924 м2 = 924 мм2.

Количество отверстий диаметром 2 мм для ввода пара в среду:

n = åf/fо = 924/3,14 = 294,

где fо – площадь одного отверстия диаметром 2 мм,

fо = (π × D2)/4 = (3,14 × 22)/4 = 3,14 мм2.

На внутреннем цилиндре нагревателя диаметром 112 мм принимаем 6 рядов отверстий – по 294/6 = 49 отверстий в ряду.

Скорость движения среды в подогревателе:

wс = Vсм/(3600 × fн) = 9/(3600 × 0,008495) = 0,294 м/с, где

fн = (π × d2вн)/4 = (3,14 × 0,1042)/4 = 0,008495 м2,

где dвн – внутренний диаметр стакана для прохода массы, 0,104 м.

τ = l/wс = 0,4/0,294 = 1,36 с,

где 1 – длина греющего цилиндра, 0,4 м.

Выдерживатель для нагретой среды, поступающей в ферментер

Задание. Для обеспечения стерильности среду, подаваемую в ферментаторы, после предварительного подогрева до 130 °С выдерживают в течение 15 мин в аппарате трубчатого типа. Среда движется в выдерживателе непрерывно. Длина пути и объем его должны обеспечить заданную производительность и необходимое время пребывания среды при температуре стерилизации.

Выдерживатель состоит из 10 вертикальных труб диаметром 0,325 × 0,008 м и длиной 4 м, не считая соединительных колен.

Производительность выдерживателя:

Vв = Vс + Dп/ρ = 9 + 1855/934,5 = 11 м3/ч,

где Vс – часовой расход исходной среды, подаваемый в ферментер, м3/ч;

Dп – конденсат пара, израсходованного для открытого подогрева массы, кг/ч;

r - плотность воды, при 130 °С r = 934,5 кг/м3 [9, с. 537, табл. XXXIX].

Принимаем для выдерживателя трубы диаметром 0,325/0,309 м с вертикальным расположением последовательно соединенных участков длиной по 4 м.

Скорость движения среды по трубам выдерживателя:

w = Vв/60f = 11/(60 × 0,075) = 2,22 м/мин,

где f - сечение труб выдерживателя,

f = (π × d2)/4 = (3,14 × 0,3092)/4 = 0,075 м2.

Потребная длина труб выдерживателя, обеспечивающая время пребывания среды в нем равное 15 мин:

L = t × w = 15 × 2,22 = 33,3 м.

Количество вертикальных участков в выдерживателе:

n = 33,3/4 = 8,35.

Принимаем 8 вертикальных расположенных участков.

7. Расчет теплообменника для охлаждения среды,

подаваемой в ферментатор

Простерилизованную питательную среду для выращивания культуры плесневых грибов после выдерживания при 130 °С охлаждают в теплообменнике до 30 °С. Для этой цели применяют теплообменники типа ''труба в трубе''. Продукт направляют по внутренним трубам сверху вниз; воду – по кольцевому пространству снизу вверх.

Применяют также и теплообменники оросительного типа. Для обеспечения стерильности лучше применять закрытые теплообменники.

Задание. Рассчитать теплообменник для охлаждения от 130 °С до 30 °С среды, подаваемой из выдерживателя в ферментатор. Количество охлаждаемой среды – 11 м3/ч. Для охлаждения применяется вода с температурой 15 °С. Температура воды при выходе из теплообменника – 90 °С, расход пара на стерилизацию Dп = 1855 кг/ч, rс = 1065 кг/м3, Vс.к = 9 м3/ч – приняты из предыдущего расчета. Теплоемкость среды с = 4186 Дж/(кг/град). Материал теплообменника – стальные трубы, диаметр внутренних труб d = 0,068/0,076 м, наружных – 0,119/0,127 м.

Количество тепла, отводимого от охлаждаемой среды:

Q = Gc × cc × (t1 - t2) = (11440/3600) × 4186 × (130 - 30) = 1330 × 103 Вт,

где Gс – количество среды,

Gс = Vc × ρc + Dп = 9 × 1065 + 1855 = 11440 кг.

Расход охлаждающей воды на охлаждение среды в теплообменнике:

Gв = Q/[c × (t2' - t1')] = 1330 × 103/[4198 × (90-15)] = 4,23 кг/с,

где t1' и t2' – начальная (15 °С) и конечная (90 °С) температура охлаждающей воды.

При средней температуре tср = (90+15)/2 = 52,5 °С, удельная теплоемкость воды с = 4198 Дж/(кг × град) [9, с. 537, табл. XXXIX].

Поверхность охлаждения теплообменника:

F = Q/(К × Dtср) = 1144000/(750 × 25,6) = 59,5 м2.

Принимаем F = 60 м2.

Средняя логарифмическая разность температур при противоточном движении среды и охлаждающей воды:

Dtср = (Dtб-Dtм)/2,3lg(Dtб/Dtм) = [(130-90)-(30-15)]/2,31g[(130-90)/(30-15)] = 25,6 град,

где Dtб – разность между начальной температурой среды и конечной температурой охлаждающей воды, Dtб = t1 - t2';

Dtм – разность между конечной температурой среды и начальной температурой охлаждающей воды, Dtм = t2 - t1'.

Коэффициент теплопередачи от среды к воде:

К = 1/(1/a1 + δ/λ + 1/α2) = 1/(1/1200 + 0,004/58,15 + 1/6000) = 950 Вт/(м2 × град),

где d - толщина стенки трубы, 0,004 м;

l - коэффициент теплопроводности стали, 58,15 Вт/(м × град);

a1 – коэффициент теплоотдачи от среды к стенке теплообменника;

α2 – коэффициент теплоотдачи от стенки теплообменника к охлаждающей воде.

Учитывая возможные загрязнения поверхностей теплообмена, принимаем К = 870 Вт/(м2 × К).

Re охлаждаемой среды, протекающей в трубопроводах теплообменника:

Re = w × dв × ρ/μ = 0,835 × 0,068 × 1056/0,0077 = 7750,

где m - коэффициент динамической вязкости среды, при tср = (130+30)/2 = 80 °С m = 0,0077 Па × с.

Скорость воды в трубопроводе:

w = G/(3600 × r × f) = 11440/(3600 × 1050 × 0,003632) = 0,835 м/с,

где G – производительность теплообменника, м3/ч;

r - плотность среды, кг/м3.

Сечение продуктовой трубы теплообменника:

f = (π × dв2)/4 = (3,14 × 0,0682)/4 = 0,003632 м2,

где dв – внутренний диаметр трубы теплообменника, по которой течет охлажденная среда, м.

Re < 2300 – режим ламинарный;

2300 < Re <10000 – режим переходный;

Re > 10000 – режим турбулентный.

В данном случае режим переходный (Re = 7750).

Ориентировочные значения коэффициента теплоотдачи и теплопередачи даны в табл. 4.7 и 4.8 [9, с. 171-172].

Для переходного режима рекомендуется определять коэффициент теплоотдачи по следующей формуле:

Nu = Ко × Рrf0,43 × (Рrf/Рrст)0,25 = α1 × dэкв/λж.

Отсюда коэффициент теплоотдачи:

α1 = (λж / dэкв) × Ко × Рrf0,43 × (Рrf/Рrст)0,25 = (0,572/0,068) × 26 × 53,50,43 × (53,3/52,4)0,25 =

= 1215 Вт/(м2 × К),

где Ко – комплекс, зависящий от критерия Re, Ко = 26 из таблицы:

| Re × 10-3 | Ко | Re × 10-3 | Ко |

| 2,1 | 1,9 | 4,0 | 10,3 |

| 2,2 | 2,2 | 5,0 | 15,5 |

| 2,3 | 3,3 | 6,0 | 19,5 |

| 2,4 | 3,8 | 8,0 | 27,0 |

| 2,5 | 4,4 | 10,0 | 33,3 |

| 3,0 | 6,0 |

Коэффициент теплопроводности охлаждаемой среды определим ориентировочно по формуле:

λж =  = 1,29 × 10-4 × 0,943 × 1050 ×

= 1,29 × 10-4 × 0,943 × 1050 ×  = 0,572 Вт/(м × К),

= 0,572 Вт/(м × К),

где r - плотность среды (объемная масса), кг/м3;

А – коэффициент, зависящий от степени диссоциации жидкости, 1,29 × 10-4;

с – теплоемкость среды при влажности W = 92 %,

с = 0,29 + 0,0071 × W = 0,29 + 0,0071 × 92 = 3950 Дж/(м × К);

М – средняя молекулярная масса среды.

Среднюю молекулярную массу среды М определим ориентировочно как среднюю молекулярную массу мальтозы, растворенной в воде.

В состав среды входит 6 кг кукурузной муки крахмалистостью 50 % на 100 кг раствора: принимаем, что 1 кг раствора состоит из 0,03 кг сахара (крахмала) и 0,97 кг воды, тогда молекулярная масса среды:

М = 1/(0,03/Мм + 0,97/Мв) = 1/(0,03/342 + 0,97/18) = 18,5,

где Мм – молекулярная масса мальтозы (С12Н22О11) = 342;

Мв – молекулярная масса воды = 18.

Значение критерия Прандтля при средней температуре среды 80 °С:

Pr =(m × с)/lж = (0,0077 × 9950)/0,572 = 53,3.

Для определения значения Prст при температуре стенки теплопередающей поверхности среды, температуру стенки принимаем на 5 °С ниже средней температуры среды, tст = 75 °С. Значения c и l будут незначительно отличаться от определения для температуры 80 °С, поэтому пересчета их не производят.

Определим критерий Prст при 75 °С:

Prст = 0,00757 × 3950/0,572 = 52,4.

Значение m при t = 75 °С: по формулам Знаменского m = 0,00757 Па/с.

Коэффициент теплоотдачи a2 от стенки теплообменника к охлаждаемой воде определим по формуле для потока кольцевого сечения:

α2 = 0,023 × (λ/dн) × [D/(D - dн)]0,45 × Re0,8 × Pr0,4 = 0,023 × 0,651/0,076 × [0,119/(0,119 -

- 0,076)]0,45 × 1334000,8 × 3,660,4 = 6400 Вт/(м2 × К),

где λ – коэффициент теплопроводности воды, при tср= 52,5 °С l = 0,651 Вт/(м × К).

Критерий Re для этого потока:

Re = w × dэкв × ρ/μ = 0,65 × 987 × 0,1105/53 × 10-5 = 133400,

где m - динамическая вязкость среды, при среднем t = 52,5 °С m = 53 × 10-5 Па × с.

Re > 1 × 104 – режим турбулентный.

Для кольцевого сечения трубы теплообменника:

dэкв = D2 - dн2/dн = (0,1192 - 0,0762)/0,076 = 0,1105 м.

Скорость движения воды в кольцевом сечении теплообменника:

w = Gв/(3600 × r × f) = 15,25/(3600 × 0,987 × 0,006586) = 0,65 м/с,

где r - плотность воды при средней температуре tср = 52,5 °С r = 987 кг/м3;

Gв – количество охлаждающей воды, т/ч.

Кольцевое сечение труб теплообменника:

f = (π/4) × (D2 - dн2) = (3,14/4) × (0,1192 - 0,0762) = 0,006586 м2,

где D – внутренний диаметр наружной трубы, 0,119 м;

dн – наружный диаметр внутренней трубы, 0,076 м.

Критерий Прандтля для воды при tср = 52,5 °С:

Pr = m × с/l = 4198 × 53 × 10-5/0,651 = 3,66,

где m - коэффициент динамической вязкости воды, 53 × 10-5 Па/с.

8. Расчет аппарата для выращивания глубинной посевной культуры

Посевную культуру готовят в количестве 10 % от объема среды в ферментаторе. Рабочий объем маточника Vрмат = 0,1 × 25 = 2,5 м3. Во избежание применения пеногасителя принимаем меньший коэффициент заполнения: h = 0,5.

Полный объем маточника:

Vмат = Vpмат/η = 2,5/0,5 = 5 м3.

Dвн = 1,6 м.

Эллиптические днища для аппарата с таким диаметром имеют следующие размеры: внутренний диаметр Dвн = 1,6 м, высота выпуклой (эллиптической) части hв = 0,25 × Dвн = 0,25 × 1,6 = 0,4 м, высота отбортовки h ³ 2,5 × S, принимаем h = 0,04 м (S – толщина стенки днища), внутренняя поверхность Fвн = 2,98 м2, объем днища Vдн = 0,617 м3.

Полный объем маточника состоит из объема цилиндрической части Vц и объема эллиптических днищ Vдн:

Vмат = Vц + 2 × Vдн = 5 м3.

Отсюда Vц = 5 - 2 × Vдн = 5 – 2 × 0,617 = 3,766 м3.

Высота цилиндрической части маточника:

Нц = Vц/Fм = 3,766/(0,785 × 1,62) = 1,88м.

Принимаем Нц = 1,9 м.

Общая высота маточника:

Нобщ = Нц + 2 × (hв + h) = 1,9 + 2 × (0,4 + 0,04) = 2,78 м.

Далее аппарат подбирается по каталогу.

9. Тепловой расчет маточника

В маточник подают питательную среду, подогретую до t1 = 130 °С (начальная температура среды), без предварительного охлаждения.

Перед засевом культурой среду охлаждают до t2 = 30 °С (конечная температура среды). Время охлаждения по условиям технологического режима t = 2 ч.

Количество тепла отводимого в течение 1 ч:

Qч = V × r × с × (t1 - t2)/2 = 2,5 × 1065 × 3950 × (130 - 30)/(3600 × 2) = 146 × 103 Вт,

где V – объем питательной среды, 2,5 м3;

r - плотность среды, 1065 кг/м.

Теплоемкость среды при W = 92 %,

с = 0,29 + 0,071 × W = 0,29 + 0,071 × 92 = 3950 Дж/(кг × К).

Количество воды, необходимое для отвода тепла:

Gв = (Qч - Q5изл)/[с × (t2 - t1)] = (146 × 103 - 2930)/[4186 × (22-15)] = 4,88 кг/с,

где с - теплоемкость воды, Дж/(кг × К);

t1 – начальная температура охлаждающей воды, 15 °С;

t2 – температура воды, выходящей из рубашки, 22 °С.

Тепло, отводимое излучением в окружающее пространство, принимаем 2 % от Qч:

Q5изл = 0,02 × Qч = 0,02 × 146 × 103 = 2920 Вт.

Определим расход охлаждающей воды для отвода тепла, выделяемого растущей культурой микроорганизмов.

При приготовлении питательной среды для посевной культуры задают 6 % кукурузной муки, или на 2,5 м3, все количество муки составит 2500 × 0,06 = 150 кг. Это количество эквивалентно 150 × 0,747 = 112 кг сахара, где 0,747 – коэффициент пересчета муки в глюкозу при средней крахмалистости 67,3 %. В 1 кг муки содержится крахмала 0,673 кг; в пересчете на глюкозу: 1,11 × 0,673 = 0,747 кг, где 1,11 – коэффициент пересчета крахмала в сахар.

При сгорании 1 кг сахара (глюкозы) выделяется 3744 ккал тепла. Принимаем для упрощения расчета, что весь сахар будет израсходован при развитии микроорганизмов и образовавшееся при этом тепло будет выделено в среду.

При этом общее количество выделившегося тепла:

Q = 112 × 3744 = 420000 × 4,186 = 1760 × 103 кДж.

Культура выделяет тепло в период активного роста, продолжающегося около 24 ч.

Количество тепла, выделяемого в течение 1 ч:

q = 1760 × 103/(24 × 3600) = 20350 Вт.

Тепло отводится охлаждающей водой через рубашку и теплоизлучением. Отвода тепла воздухом не происходит, т.к. температура подаваемого на аэрацию воздуха равна температуре среды (30 °С).

Потери на излучение q5 принимаем в размере 2 %:

q5 = 0,02 × 20350 = 407 Вт.

Тепло, отводимое водой:

qв = q - q5 = 20350 - 407 = 19943 Вт.

Расход воды на охлаждение растущей в маточнике культуры:

Gв = 19943/[4198 × (22 - 15)] = 0,68 кг/с,

где t1 и t2 – температура охлаждающей воды при входе и выходе из рубашки маточника.

Список использованной литературы

1. Грачева И.М., Иванова Л.А., Кантере В.М. Технология микробных белковых препаратов, аминокислот и биоэнергия. – М.: Колос, 1992. – 383 с.

2. Грачева И.М., Кривова А.Ю. Технология ферментных препаратов.

– М.: Элевар, 2000. – 510 с.

3. Иоффе И.Л. Проектирование процессов и аппаратов химической технологии. – Л.: Химия, 1991. – 352 с.

4. Калунянц К.А., Голгер Л.И., Балашов В.Е. Оборудование микробиологических производств. – М.: Агропромиздат, 1987. – 398 с.

5. Кантере В.М. и др. Основы проектирования предприятий микробиологической промышленности. – М.: Агропромиздат, 1990. – 304 с.

6. Карпов А.М., Саруханов А.В. Теплофизические и физико-химические характеристики продуктов микробиологического синтеза: Справочник. – М.: Агропромиздат, 1987. – 223 с.

7. Колосков С.П. Оборудование предприятий ферментной промышленности. – М.: Пищевая промышленность, 1969. – 383 с.

8. Николаев А.П. и др. Процессы и аппараты пищевых производств. Примеры и задачи: Учебное пособие. – Киев: Вища школы, 1992. – 232 с.

9. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л.: Химия, 1987. – 576 с.

10. Саруханов А.В., Быков В.А.. Оборудование микробиологических производств. Справочник. – М.: Колос, 1993. – 384 с.

11. Соколов В.Н., Яблокова М.А. Аппаратура микробиологической промышленности. – Л.: Машиностроение, 1988. – 278 с.

Содержание

Введение...............................................................................................…...3

І. Содержание и объем курсового проекта............................................…4

ІІ. Варианты заданий для курсового проектирования...............................8

ІІІ. Примеры расчетов процессов и аппаратов........................................31

1. Оборудование для хранения компонентов питательных сред.......…31

1.1. Бункера и питатели...............................................................31

1.2. Емкостное оборудование......................................................35

2. Расчет диаметра трубопровода............................................................37

3. Расчет насосов......................................................................................37

Пример расчета центробежного насоса......................................……39

4. Вентиляторы.........................................................................................42

5. Расчет смесителя для среды, подаваемой в маточник...................…45

6. Аппараты для стерилизации и охлаждения питательных сред.........48

7. Расчет теплообменника для охлаждения среды,

подаваемой в ферментатор.…………………………………………..51

8. Расчет аппарата для выращивания глубинной

посевной культуры.……………………………………………………55

9. Тепловой расчет маточника..........................................................…...56

Список использованной литературы.............................................……...59

Людмила Афанасьевна Иванова

Марина Ивановна Дорошенко

Ирина Сергеевна Иванова

Кафедра «Биотехнология»

Дата добавления: 2015-04-16; просмотров: 206; Мы поможем в написании вашей работы!; Нарушение авторских прав |