КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Заготовки, получаемые методами порошковой металлургии.

Применение конструкционных порошковых материалов.

Продукция порошковой металлургии нашла применение во всех отраслях промышленности, особенно — в автомобилестроении, энергомашиностроении, в радиотехнической промышленности и т. д. Технология порошковой металлургии позволяет получать изделия как из одного металла, например, железа (такие изделия называют однокомпонентными), так и из смеси порошков металлов или металлов с неметаллами (многокомпонентные изделия), причем в самых различных сочетаниях. По этой технологии можно получить сплавы (точнее, псевдосплавы) из металлов, которые не образуют растворов, не смешиваются в жидком состоянии (железо — свинец, вольфрам — медь и др.), а также из металлов с неметаллами (медь — графит, алюминий — оксид алюминия, карбид и др.).

Из порошковых материалов изготовляют и такие изделия, которые технологически могут быть получены и с помощью других методов — отливкой, штамповкой или обработкой резанием, однако порошковая металлургия дает большую экономию металла (коэффициент использования металла достигает 0,9) и значительное снижение себестоимости деталей. Например, при изготовлении некоторых деталей методами литья с последующей механической обработкой отходы металла составляют до 40%, а при получении такой детали методами порошковой металлургии отходы металла могут составлять 2-5%. Однако изготовление деталей методами порошковой металлургии экономически оправданно только при массовом производстве вследствие высокой стоимости пресс-форм.

Технология изготовления порошковых материалов и изделий состоит из операций, таких как:

¦ получение металлических порошков восстановлением из окислов и других соединений или измельчение исходного мате-?

риала в мельницах; составление смеси заданного состава (при-готовление шихты), очистка порошков от примесей, классифика-ция по размеру частиц, смешивание;

¦ холодное прессование смеси порошков в стальных прессформах на механических или гидравлических прессах при давлении 0,1-1 гПа;

¦ спекание полученных спрессованных заготовок или изделий в защитной атмосфере или в вакууме при температуре несколько ниже температуры плавления материала или его наиболее легкоплавкого компонента для придания им необходимых физико-механических свойств.

Для изготовления изделий из плохо спекающихся мате-риалов, например, из тугоплавких соединений, прессование и спекание совмещают в одну операцию. В этом случае применяют давление в 5—8 раз ниже, чем при холодном прессовании.

Основные виды продукции, получаемые порошковой металлургией. Материалы, получаемые порошковой металлургией, подразделяются на конструкционные порошковые материалы общего назначения, заменяющие обычные углеродистые и легированные стали, чугуны и цветные металлы, и материалы, обладающие специальными свойствами: высокой из-носостойкостью, жаропрочностью, твердостью, коррозионной стойкостью, особыми магнитными и электрическими характери-стиками.

В зависимости от структуры порошковые материалы де-лятся на пористые и плотные. Обычные пористые материалы получают путем холодного прессования и спекания, плотные материалы — путем холодного прессования и спекания с после-дующей дополнительной горячей обработкой давлением (горячей штамповкой, горячим прессованием и др. видами термической и химико-термической обработки).

Конструкционные детали, изготовленные по технологии порошковой металлургии, являются наиболее распространенным видом ее продукции. Так как при их получении практически полностью отсутствуют отходы, то они имеют минимальную

стоимость и трудоемкость. Изделия, полученные порошковой металлургией, отличаются от литых или обработанных давлением металлов и сплавов того же состава отсутствием усадочных раковин, трещин, полосчатой структуры и др. дефектов.

Порошковые конструкционные материалы применяют для изготовления деталей машин и приборов, в том числе из них изготавливают шестерни, кулачки, поршневые кольца, диски, втулки и др. детали. При этом сокращается объем механической обработки, снижается трудоемкость, повышается коэффициент использования металла.

Порошковые металлокерамические твердые сплавы применяют в виде пластинок к режущему инструменту и инструменту для буров при бурении горных пород, а также для изготовления фильер (волок), применяемых при волочении. Некоторые мелкие режущие инструменты (сверла, развертки, фрезы) изготовляют целиком из твердых сплавов.

Металлокерамические твердые сплавы отличаются вы-сокой твердостью (82-92 HRA) и способны сохранять режущую способность до температур 1000-1100°С. Основной составляющей таких сплавов являются карбиды вольфрама, титана, тантала. В качестве связующего применяют кобальт.

Порошковые антифрикционные материалы применяют для изготовления подшипников скольжения наряду с литыми сплавами типа баббитов, бронз и т.д. Их получают из порошков как черных, так и цветных металлов. Изменяя режимы прессова-?

ния и спекания, можно получить материалы различной степени пористости.

Антифрикционные порошковые материалы характеризуются низким коэффициентом трения, хорошей износостойкостью, способностью легко прирабатываться к валу и выдерживать значительные нагрузки. Они обладают рядом преимуществ по сравнению с обычными антифрикционными материалами. Их износостойкость в несколько раз выше, чем у бронз и баббитов. Они работают при более высоких скоростях и давлениях. Наличие в структуре пористости, регулируемой в широких пределах (до

35%), позволяет их предварительно пропитывать смазочными маслами. Во время работы, по мере нагревания, масло, удержи-ваемое в порах и мельчайших каналах материала капиллярными силами, постепенно вытесняется наружу и образует смазочную пленку на рабочей поверхности. При остановке и последующем охлаждении подшипника масло частично всасывается обратно в поры. Поэтому пористые подшипники могут работать длительное время без дополнительной смазки.

Композиционные антифрикционные порошковые материалы могут иметь равномерно распределенные включения из веществ, играющих роль твердой смазки. К ним относятся графит, сульфиды, пластмассы и некоторые другие соединения. Они имеют сравнительно низкий коэффициент трения при работе без жидкой смазки (в режиме сухого трения). Сочетание повышенных антифрикционных свойств твердых смазок и пластмасс со свойствами металлов позволяют получать материалы, способные работать в воде, агрессивных жидкостях, бензине, различных газовых средах, в вакууме, а также в условиях высоких и низких температур. Наиболее широко используются пористые порошковые железные, железографитовые (2% углерода) и бронзографитовые (87% меди, 10% олова, 3% углерода) подшипники.

Фрикционные материалы применяют для тормозных устройств. Эти материалы, наряду с высоким коэффициентом трения, должны обладать износостойкостью, высокой теплопроводностью, хорошей прирабатываемостью. Таким требованиям удовлетворяют только порошковые материалы, представляющие собой сложные по химическому составу композиции на основе железа и меди. Фрикционные материалы отличаются невысокой прочностью, и поэтому тонкий слой материала соединяют (чаще всего спеканием под давлением) со стальной основой (диском, лентой).

Из пористых материалов (с пористостью не менее 40-50%,) изготовляют фильтры для очистки жидкостей и газов от твердых примесей. В качестве материалов для изготовления фильтров используют порошки железа, бронзы, латуни, никеля и др. Их применяют для очистки воздуха от пыли, водяного и масляного тумана, очистки дизельного топлива, для защиты гидросистем и трубопроводов и т.д. Применение порошковых пористых материалов позволяет увеличить срок службы насосов, двигателей и других агрегатов, работающих на очищенных жидкостях.

Проектирование заготовок из порошковых материалов.

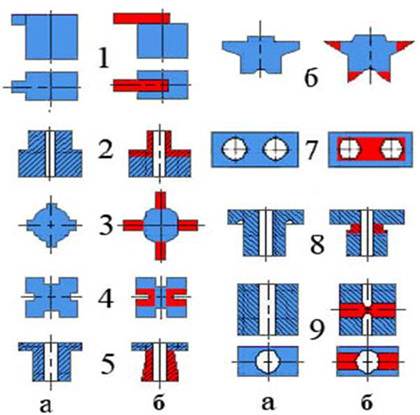

При проектировании порошковых деталей следует максимально уменьшать количество изменений толщины или диаметра заготовки вдоль оси, особенно тогда, когда это не вызывается конструктивной необходимостью (рис.1, 1). Толщина стенки изделия диаметром 10..15 мм и высотой 15…20 мм должна быть не менее 1,2…1,5 мм. У более крупных заготовок минимальная толщина стенки возрастает примерно по 0,8 мм на каждые 25 мм длины. Толщина донной части глухих отверстий должна быть не менее 2…3 мм. Отверстия располагаются на расстоянии не менее 2…3 мм от края заготовки и друг от друга.

В конструкциях изделий следует избегать:

резких изменений толщины стенок (рис.1, 2);

узких и длинных выступов (рис.1, 3) и выемок (рис.1, 4); обратной конусности (рис.1, 5);

острых углов (рис.1, 6) и других форм, приводящих к ослаблению пресс форм;

радиальных канавок (рис.1, 8), выемок и отверстий, расположенных перпендикулярно к оси прессования (рис.1, 9).

При сопряжении поверхностей следует предусмотреть радиус закругления не менее 0,25 мм для внутренних и не менее 2,5 мм для наружных поверхностей. Рекомендуется заменить фигурные отверстия в деталях круглыми (рис.1, 7), что упрощает конструкцию пресс-формы.

Рис. 1 Примеры конструкций порошковых заготовок:

а технологичных; б нетехнологичных

С усложнением формы прессуемой заготовки затрудняется достижение равномерной плотности во всех ее частях. При изготовлении таких заготовок приходится применять разрезные матрицы. Применение пресс-форм с двумя и более плоскостями разъема оправдано лишь в исключительных случаях, так как это резко увеличивает их стоимость и снижает производительность труда. В некоторых случаях части фасонного изделия формируют отдельно, а затем их спекают в одно целое.

Заготовки, получаемые холодным прессованием с последующим спеканием, должны, как правило, отвечать следующим требованиям:

поперечное сечение 50…6000 мм2;

высота 2…60 мм;

масса не более 5…10 кг;

отношение длины к диаметру не более 2,5…3;

острые углы и грани должны быть закруглены радиусом не менее 0,13 мм;

точность размеров некалиброванных деталей 8 14 квалитет, калиброванных 6 7 квалитет;

шероховатость поверхности некалиброванных деталей Ra 2,5…0,63 мкм, калиброванных Ra 0,32…0,08 мкм.

Точность изготовления порошковых заготовок зависит от точности пресса, пресс-форм, стабильности упругих последействий при холодном прессовании, объемных изменений при спекании и т.д.

Методы порошковой металлургии позволяют экономить трудовые и материальные ресурсы при изготовлении и эксплуатации машин. Экономическая эффективность изготовления порошковых заготовок тем выше, чем больше их серийность. Поэтому такая технология целесообразна только при годовой программе выпуска в несколько тысяч штук.

Коэффициент использования металла при изготовлении порошковых деталей может достигать 90…98%. Изделия из композиционных материалов, получаемые МПМ, обладают высокими эксплуатационными характеристиками. Например, антифрикционные спеченные заготовки широко используют для изготовления деталей узлов трения (подшипников скольжения, колец, торцовых уплотнений, шайб и др.) различных механизмов и машин. Введение в состав антифрикционных порошков веществ, играющих роль твердой смазки и повышающих прочностные свойства изделия, а также наличие в материале подшипника пор, пропитанных смазочными жидкостями, увеличивает срок службы деталей в 1,5 и более раз .

Точность заготовок, получаемых методами порошковой металлургии.

При обычном процессе порошковой металлургии можно получить детали сравнительно невысокой точности 10-12 кв и шероховатостью RZ=20-10 мкм. Для повышения точности таких деталей выполняют калибрование в сᴨȇциальных прессформах (точных!) при удельном давлении до 100кПа и при условии достаточной пластичности материала. При этом точность размеров повышается до 8-9кв (нормально) и RA 2,5-6,3мкм.

Технико-экономическая эффективность применения порошковых заготовок.

Метод порошковой металлургии позволяет в максимальной степени экономить трудовые затраты и материальные ресурсы при выпуске изделий конструкционного назначения. В ряде случаев порошковые конструкционные материалы по своим уникальным свойствам не имеют аналогов и позволяют обеспечивать выпуск качественно новой продукции.

Применение порошковых конструкционных материалов дает значительную экономию в сфере эксплуатации, обеспечивая высокие эксплуатационные свойства изделий.

Для получения 1 т. конечного продукта методом порошковой металлургии требуется 3200-3500 кВт/ч энергии, тогда как при производства 1 т. Стали (без учета затрат на переработку первичного или вторичного сырья) расходуется 3600-5900 кВт /ч.

Сегодня порошковая металлургия активно вытесняет механическую обработку метала, литье и литье по выплавляемым моделям более детально это представлено в таблице №1,2

Таблица №1 Сравнение потенциальных возможностей и ограничений методам порошковой металлургии и литья

| Критерии сравнения | Порошковая металлургия | Литье (прецизионное и под давлением) |

| Коэффициент использования материала, % | 98-100 | 60-80 |

| Масса получаемых изделий, кг | 0,1-1,0 | 0,1-10 |

| Формование | Относительно простое: высота изделий обычно меньше длины и ширины (более детально см. фотогалерея ) | Относительно сложное : высота, длина и ширина не ограничены в пределах размеров изделия |

| Серийность деталей при рентабельном производстве , тис.шт. | 2-3 | |

| Чистота химического состава материала | Очень чистый | Возможно попадание примесей материала формы |

| Микроструктура | Тонкая | Возможно грубая |

| Однородность | Очень хорошая | Средняя |

| Шероховатость, мкм | 1-50 | Обычно 10-30, иногда 2 |

Таблица №2 Основные технико-экономические показатели производства 1т изделий из железа.

| Показатели | Механическая обработка | Порошковая металлургия | |

| Абсолютное значение | В % к механической обработке | ||

| Предельные капитальные вложения, тыс.гривен. | 3,1 | 2,0 | 65% |

| Материалоемкость, т. | 2,3 | 1,05 | 46% |

| Себестоимость, тыс. гривен | 2,3 | 0,9 | 40% |

| Коэффициент использования материала | 0,3-0,5 | 0,95 | 190-320% |

| Удельные энергетические затраты | 1,0 | 0,6 | 60% |

| Относительная плотность материала | 1,0 | 0,8-0,95 | 80-95% |

| Число технологических операций | 30-40 | 4,0-6,0 | 13-15% |

| Экономия литых материалов | - | 3,0 | - |

| Выработка на 1 рабочего, т | 2,5 | 5,0 | 200% |

| Высвобождение рабочих,чел | - | 0,19 | - |

| Высвобождение металлорежущих станков,шт | - | 0,08 | - |

| Окупаемость капитальных вложений, год | - | 1,4 | - |

| Экономическая эффективность, млн. рублей | - | 1,0-4,2 | - |

Метод порошковой металлургии является мощным резервом повышения эффективности машиностроительного производства

По данным министерства промышленности, на каждые 1000 т. Изготовленных деталей экономиться 1500-2000 т. металла, высвобождается более 60 металлорежущих станков со снижением трудоемкости на 120 тыс. нормо-часов, производительностью труда возрастает более чем в 1,5 раза.

Себестоимость изготовления порошковых конструкционных деталей средней сложности в 2-2,5 раза ниже себестоимости деталей из проката или литья. Внедрения 1 тыс. т. порошковых конструкционных деталей позволяет сэкономить около 3 тыс. т. черных и цветных металлов, высвободить до 150 металлорежущих станков и около 250 рабочих. Производительность труда повышается в 2-2,5 раза.

Дата добавления: 2015-04-16; просмотров: 467; Мы поможем в написании вашей работы!; Нарушение авторских прав |