КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Установки плазменного нагрева.

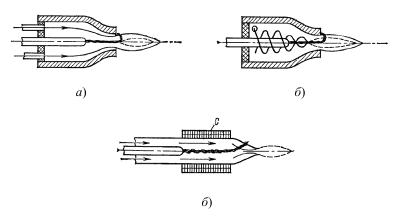

Дуга, свободно горящая в воздухе, имеет температуру столба 6000–8000 K. Если увеличить внешнее охлаждение дуги, сжав ее потоком газа, то температура ее столба возрастет. Этого можно достигнуть, направляя поток газа параллельно дуге (рис. 2.90, а) или по касательной к ней (рис. 2.90, б); в последнем случае формируется закрученный вокруг дуги газовый поток. Таким путем можно добиться повышения температуры столба дуги до (10−20)⋅103 K и более. Такого рода дуга горит более устойчиво, чем открытая, и может достигать значительной длины; она характеризуется большей плотностью тока, повышенным градиентом потенциала в столбе дуги, большей концентрацией мощности. Ее называют стабилизированной дугой.

Дуга, свободно горящая в воздухе, имеет температуру столба 6000–8000 K. Если увеличить внешнее охлаждение дуги, сжав ее потоком газа, то температура ее столба возрастет. Этого можно достигнуть, направляя поток газа параллельно дуге (рис. 2.90, а) или по касательной к ней (рис. 2.90, б); в последнем случае формируется закрученный вокруг дуги газовый поток. Таким путем можно добиться повышения температуры столба дуги до (10−20)⋅103 K и более. Такого рода дуга горит более устойчиво, чем открытая, и может достигать значительной длины; она характеризуется большей плотностью тока, повышенным градиентом потенциала в столбе дуги, большей концентрацией мощности. Ее называют стабилизированной дугой.

Стабилизация дуги может быть достигнута и обжатием ее магнитным полем (рис. 2.90, в).

| Рис. 2.90. Схемы плазмотронов: а – с параллельным током газа; б – с закрученным током газа; в – с обжатием дуги магнитным полем соленоида С | С увеличением температуры увеличивается степень ионизации газа. Так, при |

температуре около 10 000 К степень ионизации паров ряда металлов достигает 0,5. Такое высокоионизированное состояние вещества называют низкотемпературной плазмой. При этом подразумевается, что в такой плазме числа положительно и отрицательно заряженных частиц в единице объема одинаковы (квазинейтральная плазма) и что вещество находится в состоянии термодинамического равновесия.

Для того чтобы газ оказывал на дугу стабилизирующее действие, его скорость должна быть весьма большой – она может превышать скорость звука.

Устройства, в которых электрическая энергия превращается в тепловую энергию потока низкотемпературной плазмы, носят название плазмотронов.

Дуговые плазмотроны можно подразделить на высоковольтные (2000–6000 В, 50–500 А) и низковольтные (100–800 В, 2000–10 000 А). У первых дуга более длинная, с развитой поверхностью, приспособленной для нагрева газов, у вторых более концентрировано выделение энергии.

В настоящее время подавляющее количество плазмотронов работает на постоянном токе, так как сильное охлаждение дуги переменного тока газом приводит к ее неустойчивости: дуга обрывается при переходе тока через нуль.

Различают плазмотроны прямого действия, когда анодом является обрабатываемый материал (сталь в сталеплавильной плазменной печи; свариваемый или подвергаемый резке материал в плазменных сварочных установках), и косвенного действия, когда анодом является корпус плазмотронов (рис. 2.90), а нагрев осуществляется выходящим из сопла плазменным факелом.

Ток и мощность плазмотрона ограничены в основном эрозией электродов, что обусловливает малый срок их службы. В качестве материалов для катода применяют графит и торированный вольфрам, для анода – охлаждаемую водой медь или обрабатываемый материал (плазмотроны прямого действия).

Ток и мощность плазмотрона ограничены в основном эрозией электродов, что обусловливает малый срок их службы. В качестве материалов для катода применяют графит и торированный вольфрам, для анода – охлаждаемую водой медь или обрабатываемый материал (плазмотроны прямого действия).

Область применения плазмотронов весьма широка. Это – химическая промышленность, где высокая температура плазмы позволяет проводить реакции в газовой фазе с большой скоростью и полнотой; металлургия – плавление и переплав металлов, сварка и резка металлов, особенно цветных и тугоплавких; скоростное бурение горных пород; напыление – плазменное нанесение

| Рис. 2.91. Плазменная установка для переплава расходуемого электрода в кристаллизатор: 1 – плазмотрон; 2 – камера; 3 – расходуемая заготовка; 4 – плазменная дуга; 5 – ванна жидкого металла; 6 – слиток; 7 – гильза кристаллизатора; 8 – подвижный поддон | антикоррозионных, жаростойких и износостойких покрытий; стенды для испытаний материалов на ударные тепловые нагрузки; получение особо чистых порошков и выращивание монокристаллов. В металлургии при плавке металлов, в частности стали, потоки плазмы можно применять как для переплава расходуемого электрода в кристаллизатор(рис. 2.91), так и для плавки шихты в футерованной ванне. |

Печи должны быть герметизированы; в  первом случае плавка проводится в вакууме, во втором – в атмосфере защитного газа, например, аргона. В результате может быть получен продукт плавки, приближающийся по качеству к металлу, получаемому в ВДП или вакуумных индукционных печах. Особенно интересна конструкция плазменной сталеплавильной печи (рис. 2.92), напоминающей обычную ДСП, в которой три расположенные по треугольнику электрода

первом случае плавка проводится в вакууме, во втором – в атмосфере защитного газа, например, аргона. В результате может быть получен продукт плавки, приближающийся по качеству к металлу, получаемому в ВДП или вакуумных индукционных печах. Особенно интересна конструкция плазменной сталеплавильной печи (рис. 2.92), напоминающей обычную ДСП, в которой три расположенные по треугольнику электрода

заменены тремя плазмотронами прямого действия. Печь герметизирована, заполнена аргоном (газ подается через плазмотроны), имеет подовые электроды (аноды), расположенные в подине. Для печи емкостью 10 т применены три плазмотрона мощностью по 1800 кВт каждый с параметрами: в начале плавки – 600 В, 3000 А; в конце – 300 В,

| Рис. 2.92. Плазменная установка для переплава шихты в атмосфере защитного газа: 1 – плазмотроны; 2 – футеровка печи; 3 – подовые электроды; 4 – шихта; 5 – плазменные дуги | 6000 А. Преимуществом выплавки стали в плазменной печи по сравнению с ВДП является отсутствие вакуумной системы и дорогих расходуемых электродов (работа на шихте), а по сравнению с ДСП – высокое качество получаемого металла (плавка в аргоне). Недостатки плазменной печи – большая длина дуг (высокие тепловые потери, тяжелые условия работы свода и |

стен, сильные динамические взаимодействия дуг) и наличие подовых электродов (уменьшение надежности работы печи).

Плазменные сварка и резка металлов осуществляются с помощью плазмотронов постоянного тока прямого действия. Катодом является графитовый электрод, анодом – свариваемый (или разрезаемый) металл и добавочный электрод. В качестве плазмообразующего газа применяют воздух, нейтральные газы или водяной пар. В основном плазменная резка применяется для цветных и легких металлов и нержавеющей стали при больших толщинах металла.

Для напыления и нанесения покрытий применяют плазмотроны постоянного тока косвенного действия. Напыляемый материал вводится в состав катода и при плавлении последнего поступает в виде мелких капель в плазменный факел, обдувающий изделие, на которое нужно нанести покрытие. Если материал покрытия не электропроводен, он может быть введен в виде порошка в камеру плазмотрона. Благодаря большой скорости мельчайшие частицы внедряются в напыляемую поверхность, образуя на ней плотный слой покрытия.

Плазменное бурение горных пород осуществляется плазмотронами косвенного действия. Истекающий из такого плазмотрона факел плазмы вызывает резкий местный перегрев породы, которая растрескивается и распадается на куски.

Дата добавления: 2014-11-13; просмотров: 193; Мы поможем в написании вашей работы!; Нарушение авторских прав |