КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Найдите связь основных размеров цилиндрического коллектора и числа труб, заделанных в этот коллектор.

Для цилиндрических коллекторов трубы заделывают в несколько рядов с продольными и окружными шагами  и

и  . Шаги выбираются минимальными по условиям прочности в заделке. Тогда общее число труб можно связать с высотой коллектора

. Шаги выбираются минимальными по условиям прочности в заделке. Тогда общее число труб можно связать с высотой коллектора  и его внутренним диаметром

и его внутренним диаметром  следующим соотношением:

следующим соотношением:

=  ,

,

где:  - число рядов труб по высоте коллектора;

- число рядов труб по высоте коллектора;  - число труб в одном ряду по окружности коллектора.

- число труб в одном ряду по окружности коллектора.

Так как в этом уравнении 2 неизвестных, то приходится задаваться либо диаметром коллектора, либо его высотой. Зная поверхность нагрева Н можно найти среднюю длину трубы

,

,

где  .

.

95. Поясните устройства теплообменного пучка из многослойных винтовых змеевиков. Каким образом можно добиться равной длины труб во всех слоях пучка?

Каждая труба в каждом слое сначала горизонтально отходит от места заделки в коллекторе, затем навивается по цилиндрической поверхности с углом наклона г к горизонту, а затем снова горизонтально подходит к коллектору. При этом за счёт разного угла навивки в каждом слое можно добиться равной длины  для всех труб.

для всех труб.

96. Какие факторы влияют на выбор материалов для изготовления парогенераторов АЭС? Что должен обеспечить правильный выбор материалов?

Правильный выбор материала должен обеспечить надёжную работу парогенератора при его минимальной стоимости. На выбор материала влияют следующие факторы:

- коррозионная стойкость в среде теплоносителя;

- прочностные и жаростойкие характеристики при рабочих температурах (т.е. способность сопротивляться нагрузкам и окалинообразованию);

- технологичность (свариваемость, пластичность);

- стоимость материала.

97. Из каких соображений выбирают материал для изготовления элементов парогенераторов, соприкасающихся с водным, газовым и натриевым теплоносителем? Для каких теплоносителей будет обязательна сталь аустенитного класса?

Правильный выбор материала должен обеспечить надёжную работу парогенератора при его минимальной стоимости. На выбор материала влияют следующие факторы:

- коррозионная стойкость в среде теплоносителя;

- прочностные и жаростойкие характеристики при рабочих температурах (т.е. способность сопротивляться нагрузкам и окалинообразованию);

- технологичность (свариваемость, пластичность);

- стоимость материала.

Для газовых теплоносителей коррозионная активность мала и тогда для ПГ с таким теплоносителями главными будут прочностные и жаростойкие характеристики.

При tст > 530 єС – нержавеющие стали аустенитного класса типа Х18Н12Т (18 % хрома, 12 % никеля, < 1 % - титана).

98. Как влияет температура на выбор материала для изготовления парогенераторов АЭС? Каковы температурные пределы применимости различных сталей для элементов 1 и 2 контуров парогенераторов АЭС?

Для газовых теплоносителей коррозионная активность мала и тогда для ПГ с таким теплоносителями главными будут прочностные и жаростойкие характеристики.

Так как с ростом температуры метала (tст ) его прочностные и жаростойкие характеристики ухудшаются, то приходится использовать всё более сильно легированные, а значит и более дорогие материалы.

При tст = 350 - 420 єС – используют низколегированные стали типа 12МХ (содержащие 0,12 % углерода, и менее 1 % хрома и молибдена).

При tст = 420 - 530 єС – низколегированные стали перлитного класса типа 12Х1МФ (0,12 % углерода, 1 % хрома, и менее 1 % молибдена и ванадия).

При tст > 530 єС – нержавеющие стали аустенитного класса типа Х18Н12Т (18 % хрома, 12 % никеля, < 1 % - титана).

За рубежом, для таких значений tст применяют сплавы типа инконелль (70 % никеля, 15 % хрома, 15 % железа).

Для ПГ с водным теплоносителем, где температуры метала ниже 350 єС главным свойством становится стойкость к коррозии. Поэтому все элементы первого контура либо изготавливают из нержавеющей стали, либо покрывают (плакируют) слоем такой стали. За рубежом применяют аналогичные стали или сплавы типа инконелль.

Для ПГ с натриевым теплоносителем, температуры металла доходят до 550 єС, причём при таких температурах натрий способствует коррозии стали. Поэтому и здесь в качестве материала используют нержавеющие стали.

Если элемент ПГ соприкасается лишь с рабочим телом, то в этом случае коррозия менее опасна, поскольку не ведёт к активации, как у теплоносителя в первом контуре, и главными являются прочностные свойства и технологичность материалов.

Для таких элементов при tст< 450 єС используют углеродистые стали типа 22К, либо низколегированные типа 16ГНМ, приtст = 450 - 580 єС – стали типа 12Х1МФ, а при tст > 580 єС – стали типа Х18Н12Т.

99. Каковы задачи гидродинамического расчета парогенераторов АЭС? Как можно определить мощность насоса для прокачки теплоносителя или рабочего тела?

Задачами этого расчёта являются определение перепадов давления по трактам ПГ и мощностей насосов, необходимых для прокачки теплоносителей. Для ПГ с естественной циркуляцией дополнительно определяются кратности циркуляции на испарительном участке и запасы надёжности по застою, опрокидыванию, критическому паросодержанию.

Мощность, необходимая для прокачки среды, определяется по формуле

.

.

Здесь: G,кг/с, – расход через насос; ДР, Па, – полное гидравлическое сопротивление (потеря давления между входом и выходом), с, кг/м3, – плотность среды, протекающей через насос, зн, зэд – КПД насоса и электродвигателя.

100. Как определяются перепады давления в элементах парогенераторов АЭС? Приведите зависимости для расчета этих величин для однофазного теплоносителя.

Как известно, полная потеря давлений складывается из гидравлических потерь (на трение и местных), нивелирных и потерь на ускорение потока:

.

.

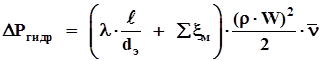

При продольном обтекании для однофазного теплоносителя:

,

,

где:  – эквивалентный диаметр канала,

– эквивалентный диаметр канала,  – его длина,

– его длина,  - средний удельный объём,

- средний удельный объём,  - массовая скорость,

- массовая скорость,  - сумма коэффициентов местного сопротивления,

- сумма коэффициентов местного сопротивления,  - коэффициент гидравлического трения.

- коэффициент гидравлического трения.

Для поперечного обтекания трубных пучковвеличина  определяется аналогично местным сопротивлениям:

определяется аналогично местным сопротивлениям:

,

,

где:  - коэффициент сопротивления одного ряда,

- коэффициент сопротивления одного ряда,  - число рядов по ходу движения.

- число рядов по ходу движения.

Нивелирные потери  тратятся на преодоление веса столба жидкости. Здесь

тратятся на преодоление веса столба жидкости. Здесь  - средняя плотность,

- средняя плотность,  - высота участка (разность отметок входа и выхода). При подъёмном движении перепад будет положительным, при опускном – отрицательным.

- высота участка (разность отметок входа и выхода). При подъёмном движении перепад будет положительным, при опускном – отрицательным.

Потери на ускорение:

,

,

где:  ,

,  - скорости среды на входе и выходе,

- скорости среды на входе и выходе,  ,

,  - соответствующие удельные объёмы.

- соответствующие удельные объёмы.

101. Какие из составляющих перепадов давления в элементах парогенераторов могут не учитываться при определении мощности насосов для прокачки теплоносителя и рабочего тела? В чем причина возможности неучета этих составляющих?

При разгоне или нагреве теплоносителя потери на ускорение будут положительными, при торможении или охлаждении – отрицательными.

Теплоноситель всегда движется по замкнутому контуру (рис.110), где будут участки с подъёмным и опускным движением, с нагревом и охлаждением теплоносителя. Поэтому значения нивелирных потерь и потерь на ускорение на различных участках в значительной мере компенсируются и в сумме намного меньше, чем гидравлические потери.

Поэтому при расчёте мощности насоса (ГЦН) принято учитывать только гидравлическое сопротивление.

102. Какие соображения положены в основы выбора оптимального варианта при проектировании парогенератора АЭС? Что такое приведенные годовые затраты?

Производитель оборудования АЭС, чтобы выиграть в конкурентной борьбе, должен предложить энергосистеме (АЭС) конструкцию, которая обеспечивает потребителю наименьшие суммарные затраты, связанные с приобретением, монтажом, эксплуатацией и другими этапами жизни ПГ, что в конце - концов приведёт к уменьшению стоимости электроэнергии. Имеются различные критерии экономической выгодности, которые изучаются в курсах экономического профиля. Наиболее простой из них – приведённые годовые затраты:

где  – эксплуатационные затраты, руб/год, – т.е. затраты на прокачку теплоносителей, текущий ремонт, зарплату персонала и т.д.;

– эксплуатационные затраты, руб/год, – т.е. затраты на прокачку теплоносителей, текущий ремонт, зарплату персонала и т.д.;

К – капитальные (одноразовые) затраты, руб, – стоимость поставки, монтажа и наладки парогенератора;

фок,(лет), – нормативный (считающийся оправданным) срок окупаемости капитальных вложений (8 - 10лет);

103. Приведите основные факторы влияющие на величину приведенных затрат для парогенератора АЭС. Каков алгоритм выбора оптимальной конструкции парогенератора АЭС на стадии его проектирования?

Приведенные затраты зависят от большого количества факторов (хi) – скоростей теплоносителей, диаметров труб и т.д.

Алгоритм выбора оптимальной конструкции парогенератора:

- выбирается (на основании опыта проектирования) несколько вариантов конструкции;

- для каждого варианта проводится оптимизация по одному - двум параметрам (чаще всего по скорости теплоносителя);

- выбирается вариант с наименьшим оптимальным значением приведенных затрат

104. Какие неприятности связанны с наличием в воде АЭС растворенных солей и газов? Откуда берутся эти примеси в воде на АЭС?

В воде АЭС всегда содержатся растворённые соли и газы, которые попадают в контур с исходной и добавочной водой, и также с присосами воздуха в турбине и конденсаторе и присосами охлаждающей воды в конденсаторе. Соли могут либо откладываться на ТВЭЛах и поверхностях нагрева АЭС, вследствие чего уменьшается теплопередача и растут температуры стенок ТВЭЛов или трубок теплообменных пучков ПГ АЭС, либо уноситься в турбину и откладываться там на лопатках, что вызывает снижение мощности турбины и, соответственно, КПД АЭС. И соли и газы (О2, СО2) могут усиливать коррозию металла в водной среде, что может привести к разрушениям конструкции и увеличению радиоактивности теплоносителя.

105. Каковы закономерности поведения растворенных солей в воде прямоточных парогенераторов АЭС? Как влияет давление пара на характеристики этих процессов?

При испарении воды в прямоточных ПГ растворённые в ней соли либо откладываются на стенки в диапазоне паросодержаний от хнач до 1 (рис.111), либо уносятся в турбину за счёт растворения в

паре.

Для разных солей эта растворимость различная, поэтому такой унос называют избирательным. Унос можно найти по зависимости:

,

,

где  ,кг/кг, - солесодержания пара и воды, из которой он образуется; kр – т.н. коэффициент распределения примесей, который для всех солей резко растёт с увеличением давления пара(с ростом отношения плотностей пара и воды на линии насыщения

,кг/кг, - солесодержания пара и воды, из которой он образуется; kр – т.н. коэффициент распределения примесей, который для всех солей резко растёт с увеличением давления пара(с ростом отношения плотностей пара и воды на линии насыщения  ).

).

106. Что такое избирательный унос солей с паром? В чем отличие этого уноса для прямоточных парогенераторов АЭС и для парогенераторов с многократной циркуляцией?

Унос солей в турбину за счёт растворения их в паре. Для разных солей эта растворимость различная, поэтому такой унос называют избирательным. В ПГ с многократной циркуляцией, где есть большой сепарационный объём, к избирательному уносу добавляется т.н. капельный унос, т.е. унос солей с каплями влаги, вылетающими с некоторой скоростью в паровое пространство при проходе пузырей пара через уровень воды (зеркало испарения).

?107. Что такое капельный унос солей с паром? Для каких парогенераторов АЭС он характерен и как определить его вклад в солесодержание пара?

Капельный унос- унос солей с каплями влаги, вылетающими с некоторой скоростью в паровое пространство при проходе пузырей пара через уровень воды (зеркало испарения).

Для ПГ с многократной циркуляцией.

де  ,кг/кг, - солесодержания пара и воды, из которой он образуется; kр – т.н. коэффициент распределения примесей, влажность пара W.

,кг/кг, - солесодержания пара и воды, из которой он образуется; kр – т.н. коэффициент распределения примесей, влажность пара W.

108. Почему солесодержание котловой воды в парогенераторах АЭС с многократной циркуляцией всегда больше, чем в питательной? Как найти максимально возможное значение солесодержания котловой воды?

Пар образуется не из питательной, а из т.н.котловой воды (воды в сепарационном объёме). Так как всегда справедливо соотношение (  ) << 1, то с паром солей уносится меньше, чем было в воде, а на стенках соли не откладываются, т.к. паросодержание смеси на входе в сепарационный объём всегда меньше, чем то, после которого начинают появляться отложения, и если не предпринимать мер, то солесодержание котловой воды Sкв будет расти, пока солесодержание пара не сравнится с солесодержанием питательной воды, (рис.113). Тогда максимальное солесодержание котловой воды определится по формуле:

) << 1, то с паром солей уносится меньше, чем было в воде, а на стенках соли не откладываются, т.к. паросодержание смеси на входе в сепарационный объём всегда меньше, чем то, после которого начинают появляться отложения, и если не предпринимать мер, то солесодержание котловой воды Sкв будет расти, пока солесодержание пара не сравнится с солесодержанием питательной воды, (рис.113). Тогда максимальное солесодержание котловой воды определится по формуле:

.

.

kр – т.н. коэффициент распределения примесей

109. От каких факторов зависит влажность пара для парогенераторов АЭС с многократной циркуляцией? Как меняется влажность пара с изменением этих факторов?

Влажность пара для парогенераторов АЭС с многократной циркуляцией зависит от следующих факторов:

1. Давление

2. Нагрузка зеркала испарения - массовая скорость пара над уровнем.

3. Солесодержания котловой воды

4. Высоты парового пространства

Влажность пара Wдолжны быстро увеличиваться с ростом нагрузки зеркала испарения  , а также с ростом давления пара Р,т.к. при этом разность

, а также с ростом давления пара Р,т.к. при этом разность  уменьшается быстрее, чем растёт плотность пара

уменьшается быстрее, чем растёт плотность пара  , (рис.115).

, (рис.115).

Кроме того влажность W увеличивается с ростом солесодержания котловой воды Sкв, т.к. уровень при этом "набухает", т.е. высота парового пространства уменьшается, а размеры капель становятся меньше. Причём после т.н. критического значения солесодержания Sкв = Sкр величина W начинает расти очень резко.

Влажность будет снижаться с ростом высоты парового пространства hп, т.к. уменьшается доля крупных капель, улетающих с паром за счёт инерции, полученой при выходе через зеркало испарения, но только до hп ≈ 0,8 м.

110. Какими способами можно обеспечить требуемое качество пара в парогенераторах АЭС с многократной циркуляцией и почему? Какие из этих способов будут пригодны и для прямоточных парогенераторов АЭС?

Таким образом, для ПГ с многократной циркуляцией обеспечить нужное качество пара (Sп ≤ 20 - 50 мкг/кг) можно следующими мерами:

- очистка питательной воды, т.е. уменьшение Sпв, как в прямоточном ПГ, при этом уменьшается и солесодержание котловой воды  (снижается

(снижается  ).

).

- уменьшение влажности пара W за счёт выбора нужных значений нагрузки зеркала испарения D/Fзи,высоты парового пространства hп и установки сепарационных устройств.

- уменьшение солесодержания Sкв (при этом уменьшается и влажность W).

111. Что такое продувка и байпасная отчистка, для чего они используются? Кокой из этих способов наиболее подходит для АЭС?

Уменьшения солесодержания, на обычных ТЭС, делается с помощью продувки т.е. удаления части котловой воды вместе с солями. На АЭС, где вода чаще всего может быть радиоактивной, предпочтительнее так называемая байпасная очистка, т.е. постоянный пропуск части котловой воды через ионообменные очистные установки.

112. Опишите гравитационный способ сепарации влаги из пара? Как обеспечивается в этом способе равномерность поля скоростей пара над зеркалом испарения?

Гравитационный, когда капельки воды, выброшенные в паровое пространство, при проходе пузырей пара через зеркало испарения, возвращаются назад под действием собственного веса. Расчёты показывают, что это самый малоэффективный способ, который обеспечивает нужную влажность лишь при малых значениях Sкв и D/Fзи. Кроме того, необходимы достаточная высота парового пространства hп ≈0,6 - 0,8 м и равномерное поле скоростей пара над зеркалом испарения. Равномерность обеспечивается установкой двух дырчатых листов. Погружной лист равномерно распределяет пар под уровнем за счёт своего сопротивления, а лист под потолком (пароприёмный потолок) ликвидирует эффект увеличения скоростей пара под пароотводящими отверстиями. Чем выше давление Р, тем менее эффективна гравитационная сепарация.

113. На каком принципе работает жалюзийный сепаратор влаги из пара? Каким образом обеспечивается требуемая осушка пара?

Жалюзийный, когда пар пропускают через пакеты волнистых металлических листов (жалюзи). При резких поворотах пара между листами капли воды за счёт сил инерции попадают на стенку и стекают по ней вниз. Имеется предельная скорость пара в жалюзи Wпред, при превышении которой плёнка воды срывается со стенки, и пар вновь увлажняется. Величина этой скорости сильно уменьшается с ростом давления пара и зависит от угла наклона жалюзи. Для нормальной работы необходимо также равномерное распределение пара по площади жалюзийных пакетов, чтобы скорость пара нигде не превышала предельной. Для обеспечения равномерного поля скоростей за жалюзийными пакетами устанавливают дырчатые листы. При этом можно получить влажность пара на выходе из жалюзи Wвых = 0,002 - 0,003. Однако жалюзи могут нормально работать при влажности пара на входе не более Wвх =0,05 - 0,1, поэтому их обычно используют в качестве второй (тонкой) ступени сепарации.

?114. Каковы преимущества и недостатки жалюзийного способа сепарации влаги? Какова область применения этого способа?

Для нормальной работы необходимо также равномерное распределение пара по площади жалюзийных пакетов, чтобы скорость пара нигде не превышала предельной. Для обеспечения равномерного поля скоростей за жалюзийными пакетами устанавливают дырчатые листы. При этом можно получить влажность пара на выходе из жалюзи Wвых = 0,002 - 0,003. Однако жалюзи могут нормально работать при влажности пара на входе не более Wвх =0,05 - 0,1, поэтому их обычно используют в качестве второй (тонкой) ступени сепарации.

115. За счет каких сил работает циклонный сепаратор влаги из пара? Опишите конструкцию осевого циклонного сепаратора.

Циклонный, работа которого основана на действии центробежных сил в закрученном потоке пара. В ПГ АЭС чаще используют компактные осевые циклоны, где пар закручивается в осевом лопаточном аппарате. При этом вода отбрасывается к стенкам и удаляется через отверстия (перфорацию) в них, а пар идёт вверх. Для каждого типоразмера циклонов существует диапазон расходов смеси, в котором обеспечивается необходимая сепарация.

116. Каковы преимущества и недостатки циклонного способа сепарации влаги? Какова область применения этого способа?

Это наиболее эффективный способ, который удовлетворительно работает при больших величинах Sкв и нагрузках зеркала испарения D/Fзи, а также при очень больших влажностях пара на входе (W ≤ 0,8 - 0,9).

Однако циклоны не могут уменьшить влажность менее, чем до 0,03 - 0,05, поэтому их используют в качестве первой (грубой) ступени сепарации и обязательно дополняют второй (жалюзийной) ступенью.

117. Почему в 1 контуре парогенератора АЭС применяется нержавеющая сталь аустенитного класса? Какие виды коррозии характерны для этих сталей?

Как уже отмечалось ранее, особо опасна коррозия в первом контуре из-за возможности отложения продуктов коррозии на ТВЭЛах и увеличения радиоактивности теплоносителя. Поэтому для всех элементов, соприкасающихся с теплоносителем, используют только нержавеющие аустенитные стали типа Х18Н12Т. Для нержавеющих сталей общая коррозия (равномерно распределённая по поверхности металла) примерно в 10 раз меньше, чем для углеродистых или перлитных, однако для них характерна местная коррозия (коррозия под напряжением) в присутствии кислорода и ионов хлора  . При таких условиях возникают быстро развивающиеся трещины, поэтому такую коррозию называют ещё хлоридной коррозией или коррозионным растрескиванием.

. При таких условиях возникают быстро развивающиеся трещины, поэтому такую коррозию называют ещё хлоридной коррозией или коррозионным растрескиванием.

118. Какие причины могут привести к коррозии нержавеющей стали во 2 контуре парогенераторов АЭС? Какими способами можно уменьшить интенсивность коррозии этих сталей?

Кислород всегда есть и в первом контуре (за счёт радиолиза воды) и во втором контуре (за счёт присосов воздуха в турбине и конденсаторе), а ионы хлора попадают в воду АЭС с добавочной водой и с присосами охлаждающей воды в конденсаторе. Поэтому необходимо подавлять радиолиз и тщательно удалять ионы  при водоподготовке и конденсатоочистке.

при водоподготовке и конденсатоочистке.

Во втором контуре возможно резкое увеличение концентрации ионов  в местах сильного выпаривания воды, в щелях, местах застоя пара, в местах прохода элементов через уровень воды (в местах попеременного высыхания и увлажнения). Поэтому дополнительно нужны конструктивные меры по устранению возможности концентрации хлоридов.

в местах сильного выпаривания воды, в щелях, местах застоя пара, в местах прохода элементов через уровень воды (в местах попеременного высыхания и увлажнения). Поэтому дополнительно нужны конструктивные меры по устранению возможности концентрации хлоридов.

119. Какие факторы влияют на интенсивность коррозии углеродистых и перлитных сталей парогенераторов АЭС? Какие элементы парогенераторов АЭС могут изготавливаться из этих сталей?

Во втором контуре все элементы, кроме трубок поверхности нагрева, делаются из углеродистых или перлитных сталей. Коррозия таких сталей усиливается с ростом температур воды и металла, плотности тепловых потоков (интенсивности теплообмена). Усиливают коррозию все кислоты, в том числе и угольная Н2СО3, которая получается при растворении углекислоты СО2 в воде. Поэтому желательна слабощелочная (рН≈ 9 - 10) реакция среды, однако большая концентрация щелочей может вызвать т.н. межкристаллитную коррозию (на границах зерен металла).

Коррозия усиливается и при малых скоростях воды (< 0,5 м/с) из-за застоя газов и пузырьков пара (язвенная коррозия), в местах повышенных напряжений (в том числе термических), при соединении разнородных металлов, под слоем взвешенных частиц (шлама) – т.н. подшламовая коррозия, т.к. там могут накапливаться ионы  .

.

Кислород О2 ускоряет все местные виды коррозии, особенно в присутствии ионов хлора, однако в очень чистой воде и при большой концентрации он оказывает на металл пассивирующее действие за счёт образования плотных окисных плёнок, которые предотвращают дальнейшее окисление.

120. Какие меры используются для борьбы с коррозией и отложениями в 1 контуре АЭС с водным теплоносителем?

В первом контуре АЭС с водным теплоносителем или на одноконтурных АЭС прежде всего требуется очень хорошая очистка добавочной воды от ионов  и всех других тоже для уменьшения коррозии и отложений на ТВЭЛах. Если же в реакторе используется ещё и борное регулирование (добавка борной кислоты), то в воду добавляют щёлочь (чаще КОН или аммиак NH4OH) для увеличения рН.

и всех других тоже для уменьшения коррозии и отложений на ТВЭЛах. Если же в реакторе используется ещё и борное регулирование (добавка борной кислоты), то в воду добавляют щёлочь (чаще КОН или аммиак NH4OH) для увеличения рН.

121. Какие меры используются для борьбы с коррозией и отложениями со стороны рабочего тела в прямоточных парогенераторах АЭС?

Во втором контуре с прямоточными ПГ главная мера борьбы – очистка питательной воды и конденсата, причём её надо организовать так, чтобы большая часть солей отлагалась в ПГ, а не уносилась в турбину (что более опасно), т.е. надо в первую очередь удалять соли с большими значениями kр. Отложения со стенок ПГ удаляют с помощью периодических химических отмывок, т.е. пропуска слабых растворов кислот или щелочей (обычно раз в год) во время плановых ремонтов.

Для уменьшения коррозии в таких ПГ есть три основных способа:

- добавка гидразина и аммиака (гидразинноаммиачный водный режим);

- добавка так называемых комплексонов, которые переводят шламообразующие соли в истинно растворимые, а рыхлые окисные плёнки – в плотные (комплексонный водный режим);

- добавка в воду кислорода в сочетании с очень хорошей очисткой воды (нейтрально-кислородный водный режим), что даёт образование прочных окисных плёнок и прекращение дальнейшего окисления.

122. Какие меры используются для борьбы с коррозией и отложениями со стороны рабочего тела парогенераторах АЭС с многократной циркуляцией?

Во втором контуре ПГ с многократной циркуляциейсоли могут откладываться только в пароперегревателе (если он есть), а в основном накапливаются в котловой воде, откуда их удаляют байпасной очисткой, а из пароперегревателей – химическими отмывками (как и оксиды металлов из всех элементов). Для снижения скорости коррозии используют те же три способа, что и для прямоточных ПГ.

123. Как устроена поверхность нагрева в горизонтальном парогенераторе с естественной циркуляцией и водным теплоносителем? Какие достоинства и недостатки связаны с формой этой поверхности?

В цилиндрическом горизонтальном корпусе расположены 2 пучка из U-образных труб, заполняющих нижнюю половину корпуса и заделанных в два вертикальных цилиндрических коллектора диаметром. Коллекторы вводятся в корпус через штуцера, при этом, между стенками штуцера и коллектора имеется слой воды (водяная рубашка). Такое решение снижает термические напряжения в месте соединения корпуса и коллектора, имеющих разные температуры, т.к. вдоль сравнительно тонкостенного штуцера температура меняется постепенно. Сверху коллекторы проходят через корпус и имеют съёмные крышки, что позволяет осматривать коллектор изнутри и глушить трубки с протечками теплоносителя.

Достоинства:

Хорошая компенсация температурных удлинений за счёт U-образных труб

Недостатки:

- трубы пучка имеют разную длину, при этом в длинных трубах вода раньше охлаждается и концевая часть труб не работает, как поверхность нагрева, а значит, увеличивается общая необходимая поверхность;

- пучок сложен в изготовлении, т.к. все трубы разные по размерам, собирать пучок приходится по одной трубе, т.к. тонкие трубы не удаётся сваривать встык, то при разных трубах остаётся много отходов металла;

- слабая циркуляция рабочего тела из-за малой высоты контура, что требует увеличения шагов между трубами, а значит, и размеров пучка.

124. Опишите схему движения теплоносителя в парогенераторе ГПГ-250 к реактору ВВЭР-1000. Как конструктивно выполнены узлы ввода коллекторов теплоносителя в корпус этого парогенератора?

Теплоноситель входит в один из коллекторов, проходит по теплообменным трубкам и выходит наружу через второй коллектор.

Коллекторы вводятся в корпус через штуцера, при этом, между стенками штуцера и коллектора имеется слой воды (водяная рубашка). Такое решение снижает термические напряжения в месте соединения корпуса и коллектора, имеющих разные температуры, т.к. вдоль сравнительно тонкостенного штуцера температура меняется постепенно.

?125. Опишите схему циркуляции рабочего тела в парогенераторе ГПГ-250 к реактору ВВЭР-1000. Что сделано для улучшения циркуляции в этом парогенераторе?

Рабочее тело (вода второго контура) циркулирует между трубками пучка. Для улучшения циркуляции в пучках делают вертикальные проходы, которые служат опускными участками, так же как и зазоры между пучком и корпусом.

126. Опишите сепарационные устройства парогенератора ГПГ-250 к реактору ВВЭР-1000. Какие меры способствуют выравниванию паровой нагрузки зеркала испарения в этом парогенераторе?

Сепарация влаги двухступенчатая: гравитационная над уровнем и жалюзийная.

Для выравнивания паровой нагрузки зеркала испарения (с ·Wп) служат: погружной дырчатый лист и подача питательной воды под уровень в местах наибольшего тепловыделения (над пучком, прилегающим к входному горячему коллектору). Так как рабочее тело во всём объёме имеет одинаковую температуру, то вблизи горячего коллектора температурный напор больше, чем у холодного коллектора, а значит больше и тепловые потоки и выработка пара. Труба питательной воды также проходит через штуцер, но уже с паровой рубашкой. Пар выходит по отводящим трубам, а затем по сборному коллектору направляется в турбину. Для наружного осмотра труб пучка и сепараторов имеются люки.

127. Как устроена система дистанционирования трубок теплообменного пучка в парогенераторе ГПГ-250 к реакторы ВВЭР-1000? Какие задачи выполняет эта система?

Трубки пучка дистанционируются с помощью системы фигурных планок для опоры трубок, сохранения шагов между ними и уменьшения вибрации под воздействием потока пароводяной смеси.

128. Каковы основные преимущества горизонтального парогенератора АЭС с естественной циркуляцией и водным теплоносителем? Почему в таких парогенераторах опасность коррозии мест заделки труб в коллектор невелика?

Такие ПГ имеют ряд важных преимуществ:

- хорошая компенсация температурных удлинений за счёт U-образных труб;

- малая нагрузка зеркала испарения за счет его большой площади и возможность обойтись простыми сепарационными устройствами;

- исключен застой воды и шлама у мест заделки труб в коллекторы (т.к. они вертикальные), что уменьшает опасность коррозии в этих местах.

?129. Каковы основные трудности организации циркуляции рабочего тела и сепарации влаги в парогенераторе ГПГ-250 к реактору ВВЭР-1000? Как они влияют на характеристики парогенератора?

Слабая циркуляция рабочего тела - из-за малой высоты контура, что требует увеличения шагов между трубами, а значит, и размеров пучка;

Малая высота парового пространства - что вынуждает поддерживать уровень с точностью ± 50 мм, что достаточно сложно, иначе при повышении уровня будет ухудшаться сепарация, а при понижении – будут обнажаться верхние ряды труб, что усиливает их коррозию.

У такого ПГ имеется достаточно много недостатков:

- неравномерная нагрузка зеркала испарения, что заставляет иметь сложную систему раздачи питательной воды и отказаться от выделенного экономайзерного участка, что ведёт к росту поверхности нагрева;

- трубы пучка имеют разную длину, при этом в длинных трубах вода раньше охлаждается и концевая часть труб не работает, как поверхность нагрева, а значит, увеличивается общая необходимая поверхность;

- пучок сложен в изготовлении, т.к. все трубы разные по размерам, собирать пучок приходится по одной трубе, т.к. тонкие трубы не удаётся сваривать встык, то при разных трубах остаётся много отходов металла;

130. Как устроена поверхность нагрева в вертикальном парогенераторе с естественной циркуляцией типа Sistem-80? Какие достоинства и недостатки связаны с формой этой поверхности?

ПГ имеет корпус, состоящий из двух цилиндров разных диаметров (4,7 м и 6,8 м), высотой 20 м. В нижней части корпуса находится теплообменный пучок из U- образных труб, закреплённых в плоской трубной доске. Под доской находятся камеры входа и выхода теплоносителя, разделённые перегородкой.

Недостатки:

ИспользованиеU-образных труб пучка, а значит разная длина труб, трудности изготовления, неравномерная нагрузка зеркала испарения, недоиспользование длинных труб,

Большая (~ 600 мм) толщина трубной доски, что затрудняет её изготовление и вызывает перерасход труб, уходящих в заделку;

Достоинства:

Существенно лучшая циркуляция за счёт большой высоты контура, что позволяет уменьшить шаги между трубами (размеры пучка) и опасность застоя пара;

131. Опишите схему движения теплоносителя и рабочего тела в вертикальном парогенераторе с естественной циркуляцией типа Sistem-80. Какой элемент организовывает естественную циркуляцию в этом парогенераторе?

Естественная циркуляция организована за счёт заключения пучка в кожух, внутри которого в межтрубном пространстве пучка поднимается пароводяная смесь, а в зазоре между кожухом и корпусом опускается вода. Подача питательной воды идёт через выделенный экономайзерный участок, где вода проходит внутри чехлов, окружающих часть труб, омывая их поперечно, и не смешивается с циркуляционной водой, пока не нагреется до кипения от теплоносителя на холодной части пучка.

132. Опишите сепарационное устройство вертикального парогенератора с естественной циркуляцией типа Sistem-80. Почему диаметр сепарационной части этого парогенератора больше, чем теплообменной?

В верхней части корпуса располагаются две ступени сепарации: циклонная и жалюзийная.

Большая нагрузка зеркала испарения в связи с его малой площадью, а значит сложная система сепарации влаги. Из-за сепарационных проблем пришлось даже увеличивать диаметр верхней части корпуса.

133. Каковы основные достоинства и недостатки вертикального парогенератора с естественной циркуляцией типа Sistem-80? Почему теплообменный пучок в таких парогенераторах существенно компактнее, чем у горизонтальных?

У таких ПГ есть ряд преимуществ перед горизонтальными:

- существенно лучшая циркуляция за счёт большой высоты контура, что позволяет уменьшить шаги между трубами (размеры пучка) и опасность застоя пара;

- допустимость больших колебаний уровня воды, что облегчит его поддержание;

- более компактная компоновка АЭС в целом, т.е. меньше площадь в плане, которую занимает оборудование первого контура;

- использование выделенного экономайзерного участка, что позволяет уменьшить поверхность нагрева;

С другой стороны имеются и серьёзные недостатки:

- использованиеU-образных труб пучка, а значит разная длина труб, трудности изготовления, неравномерная нагрузка зеркала испарения, недоиспользование длинных труб, т.е. те же проблемы, что и в горизонтальных ПГ;

- большая (~ 600 мм) толщина трубной доски, что затрудняет её изготовление и вызывает перерасход труб, уходящих в заделку;

- сильные вибрации труб и их износ о системы крепления (фреттинг-коррозия) в связи с высокими скоростями циркуляции;

- большая нагрузка зеркала испарения в связи с его малой площадью, а значит сложная система сепарации влаги. Из-за сепарационных проблем пришлось даже увеличивать диаметр (а значит и площадь Fзи)верхней части корпуса;

- застой циркуляции над трубной доской, где откладывается шлам и интенсифицируется коррозия.

?134. Как устроена ширмовая поверхность нагрева для советского проекта вертикального парогенератора с естественной циркуляцией? Какие достоинства обеспечивает эта конструкция?

Рассмотрим вариант с ширмовой поверхностью нагрева.По центру цилиндрического корпуса (диаметром 4 м и высотой h = 14 м) располагается вертикальный цилиндрический коллектор, через который входит и выходит теплоноситель. Диаметр коллектора 1,5 м, внутри него находится труба для разделения потоков теплоносителя. В коллектор заделаны трубы поверхности нагрева, выполненные в виде плоских ширм (330 шт), радиально расположенных вокруг коллектора.

Достоинства:

Трубы в ширмах сделаны одинаковой длины, а ширмы (все одинаковые) можно изготавливать на потоке и вести сборку целыми ширмами, а не по одной трубе;

Ликвидация плоской доски, а значит уменьшение толщины стенок и ухода труб в заделку, упрощение изготовления, исключение застоя пара и коррозии в местах заделки труб;

Облегчение контроля и глушения труб в коллекторе большого диаметра, куда можно попасть, сняв крышку и убрав трубу для разделения потоков.

?135. Опишите схему движения теплоносителя в ширмовой конструкции вертикального парогенератора с естественной циркуляцией. Как организована подача питательной воды в этом парогенераторе?

По центру цилиндрического корпуса (диаметром 4 м и высотой h = 14 м) располагается вертикальный цилиндрический коллектор, через который входит и выходит теплоноситель.

Питательная вода подаётся через кольцевой коллектор в чехлы выделенного экономайзерного участка.

136. Опишите схему циркуляции рабочего тела, сепарационные устройства, вертикального парогенератора с естественной циркуляцией и ширмовой поверхности нагрева. Какое свойство этого парогенератора облегчает работу системы сепарации влаги?

Циркуляция и сепарация организованы аналогично зарубежным конструкциям (кожух, внутри которого в межтрубном пространстве поднимается пароводяная смесь, а в зазоре между кожухом и корпусом опускается вода), циклонный и жалюзийный сепараторы.

Существенно более равномерная нагрузка зеркала испарения, что облегчает работу сепарационных устройств;

137. Какие достоинства и недостатки имеет вертикальный парогенератор с естественной циркуляцией и ширмовой поверхности нагрева? Каким образом можно проводит глушение дефектных труб в этом парогенераторе?

Предполагалось, что такие ПГ сохранят достоинства зарубежных вертикальных ПГ:

- существенно лучшая циркуляция за счёт большой высоты контура, что позволяет уменьшить шаги между трубами (размеры пучка) и опасность застоя пара;

- допустимость больших колебаний уровня воды, что облегчит его поддержание;

- более компактная компоновка АЭС в целом, т.е. меньше площадь в плане, которую занимает оборудование первого контура;

- использование выделенного экономайзерного участка, что позволяет уменьшить поверхность нагрева.

И ликвидируют ряд их недостатков, в том числе следующие:

- трубы в ширмах сделаны одинаковой длины, а ширмы (все одинаковые) можно изготавливать на потоке и вести сборку целыми ширмами, а не по одной трубе;

- существенно более равномерная нагрузка зеркала испарения, что облегчает работу сепарационных устройств;

- ликвидация плоской доски, а значит уменьшение толщины стенок и ухода труб в заделку, упрощение изготовления, исключение застоя пара и коррозии в местах заделки труб;

- облегчение контроля и глушения труб в коллекторе большого диаметра, куда можно попасть, сняв крышку и убрав трубу для разделения потоков.

?138. Как устроена поверхность нагрева в прямоточном парогенераторе с водным теплоносителем и перегревом пара? Какие достоинства и недостатки имеет эта поверхность нагрева?

В качестве примера рассмотрим ПГ АЭС Окони (США). В этом ПГ теплообменный пучок из прямых труб жёстко закреплён между плоскими трубными досками в цилиндрическом корпусе , диаметром 4,3 м и высотой h = 20 м.

Достоинства:

- очень простая конструкция пучка, трубы имеют одинаковую длину;

Недостаток:

- повышенные требования к очистке воды от примесей, как в любом прямоточном ПГ;

139. Опишите схему движения теплоносителя и рабочего тела в прямоточном парогенераторе с водным теплоносителем АЭС «Окони». С какой целью устанавливается кожух вокруг теплообменного пучка в этом парогенераторе?

. В трубах сверху вниз проходит теплоноситель, а рабочее тело движется в межтрубном пространстве.

Главная трудность в таких ПГ – обеспечить компенсацию температурных удлинений. Это достигается подбором материала и всемерным сближением температур труб и корпуса. Для этого пучок заключён в кожух с перегородкой для разделения потоков рабочего тела. Питательная вода подаётся в зазор между кожухом и корпусом и сразу нагревается до кипения паром, выходящим через окна в кожухе. Далее она опускается, входит в межтрубное пространство и, двигаясь вверх, испаряется и перегревается на 25є С. На перегревательном участке организовано поперечное омывание труб с помощью кольцевых перегородок. Далее пар идёт вниз между кожухом и корпусом и удаляется из ПГ.

?140. Каковы достоинства и недостатки в прямоточном парогенераторе с водным теплоносителем и перегревов пара? Почему использование таких парогенераторов не позволяет ликвидировать сепаратор-пароперегреватель в схеме АЭС?

Прямоточные ПГ имеют следующие преимущества перед ПГ с естественной циркуляцией:

- очень простая конструкция пучка, трубы имеют одинаковую длину;

- отпадает нужда в сепарационных устройствах, резко уменьшаются размеры и вес;

- перегрев повышает КПД АЭС (~ с 33 до 34,5 %) и уменьшает необходимую поверхность сепаратора – пароперегревателя.

Однако есть и серьёзные недостаткки:

- повышенные требования к очистке воды от примесей, как в любом прямоточном ПГ;

- возможность появления пульсаций расхода рабочего тела, как в прямоточных котлах ТЭС;

- затраты энергии на прокачку рабочего тела, которых нет у ПГ с ЕЦ.

141. Опишите конструкцию и компоновку поверхностей нагрева в парогенераторах к магноксовым газоохлаждаемым реакторам. Для чего используется кожух вокруг поверхностей нагрева в этом парогенераторе?

Такие ПГ предназначались для работы с магноксовыми реакторами (теплоноситель СO2 с температурой до 400 єС). Рассмотрим в качестве примера ПГ для первой станции такого типа – АЭС "Колдер-Холл".

Все поверхности нагрева выполнены в виде горизонтальных пакетов плоских змеевиков с наружными коллекторами (как на котлах ТЭС) и располагаются в вертикальном цилиндрическом корпусе ("башне"). Газ проходит сверху вниз внутри кожуха квадратного сечения, сверху жестко закреплённого, а внизу свободно расширяющегося. Наличие кожуха позволяет улучшить обтекание труб газом.

142. Почему размеры парогенератора к магноксовым газоохлаждаемым реакторам получились очень большими? Что предпринималось для уменьшения этих размеров?

Напомним, что такие АЭС делались по схеме двух давлений, поэтому по ходу газов располагались сначала пароперегреватель, испаритель и экономайзер высокого давления, а затем в таком же порядке - тракт низкого давления. Циркуляция в испарителях многократная принудительная с вынесенными барабанами-сепараторами.

Для улучшения теплоотдачи от газа к стенкам труб экономайзеры и испарители сделаны оребренными, с рёбрами в виде радиально расположенных плоских шипов (всего затрачено 10 млн шипов). Электрическая мощность такого ПГ всего 40 МВт при диаметре корпуса 5,3 м и высоте 25 м. Это цена слабой теплоотдачи.

Многочисленные усовершенствования помогли поднять единичную мощность таких ПГ всего лишь до 140 МВт (при диаметре корпуса 6,8 м, и высоте 28 м).

143. Где располагается парогенератор для высокотемпературного газоохлаждаемого реактора THTR-300? Какова форма поверхностей нагрева у этого парогенератора?

Рассмотрим для примера ПГ к реактору THTR - 300 (Германия). Напомним, что на этой АЭС интегральная компоновка первого контура, т.е. ПГ располагается в едином с активной зоной корпусе из ПНЖБ.

Поверхность нагрева выполнена в виде трех пучков из многослойных винтовых змеевиков, навитых вокруг центральной трубы: экономайзера, испарителя-пароперегревателя и вторичного пароперегревателя.

144. Опишите схему движения теплоносителя и рабочего тела в секции парогенератора для высокотемпературного газоохлаждаемого реактора THTR-300. Что предпринято для снижения максимальных температур металла в этом парогенераторе?

Поверхность нагрева выполнена в виде трех пучков из многослойных винтовых змеевиков, навитых вокруг центральной трубы: экономайзера, испарителя-пароперегревателя и вторичного пароперегревателя. В первом и втором пучках движение противоточное, во вторичном перегревателе – прямоточное (для снижения максимальных температур металла). Углы навивки труб очень малы (~2,5 є), и поэтому опускное движение рабочего тела не вызывает ухудшения гидродинамики. Отношение нивелирных потерь к гидравлическим (ДРнив/ДРгидр) менее 10 %. Питательная вода подходит к первому пучку сверху, а трубы отвода пара высокого давления и трубы подвода и отвода пара вторичного перегрева проходят внутри центральной трубы.

145. Почему парогенератор к высокотемпературному газоохлаждаемому реактору THTR-300 имеет значительно меньшие размеры (на единицу мощности) по сравнению с парогенератором для магноксовых реакторов? Как обеспечивается компенсация температурных расширений труб подвода и отвода рабочего тела в этом парогенераторе?

Полость ПГ закрыта сверху двумя прочными эллиптическими днищами, через которые проходят все коммуникационные трубы. По сравнению с ПГ Колдер-Холл, каждая секция имеет в 6 раз меньший объём (и в 8 раз меньшую поверхность нагрева), хотя мощность – на 25 % больше. Это следствие высоких параметров гелия и его лучшей теплоотдачи.

Над активной частью в полости, высотой около 6 м, находятся подводящие и отводящие трубы в виде винтовых змеевиков для обеспечения компенсации температурных удлинений.

146. Каковы основные отличительные требования к конструкции парогенераторов к реакторам на быстрых нейтронах и каковы принципиальные пути их решения?

Такие ПГ имеют особенности в связи с двумя дополнительными требованиям к конструкции:

- предотвращение реакций Na - H2O или уменьшение опасности такой реакции;

- предотвращение тепловых ударов, т.е. термических напряжений, связанных с быстрым изменением температур металла вслед за изменением температуры натрия.

Первая требование решается за счёт повышения качества изготовления ПГ, наличия систем обнаружения протечек воды в натрий и мерами по снижению опасности этих протечек.

Вторая требование – за счёт защиты трубных досок и сравнительно холодных труб от контакта с горячим натрием, а также использованием секционных конструкций и повышенным вниманием к компенсации температурных удлинений.

?147. Опишите общую структуру парогенератора к реактору БН-600 и схему движения теплоносителя и рабочего тела в секции парогенератора. С какой целью парогенератор разделен на большое число модулей?

Рассмотрим конструкцию ПГ к реактору БН - 600. На один реактор используется три ПГ, каждый из которых состоит из восьми секций (всего24), а каждая секция – из трёх модулей – экономайзера-испарителя, пароперегревателя и промежуточного пароперегревателя (итого 72 модуля).

Теплообменные пучки во всех модулях заключены в корпуса диаметром 630 мм, а камеры подвода-отвода имеют диаметр 850 мм. Высота модулей перегрева – 14м, экономайзера-испарителя (и общая) – 17м. Трубки прямые и жёстко закреплены в трубных досках, а компенсация температурных удлинений осуществляется с помощью сильфонных компенсаторов на корпусе.

Вода и пар движутся в трубах, натрий – в межтрубном пространстве. Напомним, что это нерадиоактивный натрий второго контура с давлением около 0,8 МПа.

Дата добавления: 2015-01-19; просмотров: 94; Мы поможем в написании вашей работы!; Нарушение авторских прав |