КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Силы, действующие в зацеплении

Составляющие от силы в зацеплении принимают приложенными в полюсе зацепления и направляют по трем взаимно перпендикулярным осям

Окружная сила на колесе, равная по модулю осевой силе на червяке:

Окружная сила на червяке равна осевой силе на колесе:

Радиальная сила, раздвигающая червяк и колесо:

В этих зависимостях  и

и  - вращающие моменты на валах колеса червяка,

- вращающие моменты на валах колеса червяка,  ,

,  - угол профиля витка червяка, линейные размеры

- угол профиля витка червяка, линейные размеры  , мм.

, мм.

6. Зубчатые передачи. Основные элементы зубчатого зацепления. Основной закон зубчатого зацепления.

Зубчатые передачи предназначены для передачи крутящегося момента за счет сил зацепления. Чтобы зубчатое ведомое колесо вращалось без остановки необходимо, чтобы новая пара вступила раньше в зацепление, прежде чем предыдущее выйдет из зацепления.

Применяются в машиностроении.

Достоинства: компактность, высокий КПД, долговечность надежность.

Зубчатая передача состоит из 2-х колес с зубьями посредством которых они сцепляются, меньшее колесо – шестерня, большее – колесо.

По форме и расположению зубьев: прямые, косые, шевронные.

Разновидностью зубчатых передач являются реечные передачи, которые преобразуют вращательное движение шестерни в возвратно-поступательное движение рейки.

Теорема зацепления: для того, чтобы обеспечить постоянное передаточное отношение, необходимо, чтобы нормаль проведенная к любой точке соприкасалась с сопряженными зубьями и делила расстояние между центрами колес на отрезки обратно пропорциональным расстоянию от центров колес до полюса зацепления.

Зубчатые передачи применяют для передачи вращательного движения между валами.

Широкое применение зубчатых передач обусловливает многообразие конструктивных форм зубчатых колес. Наиболее просты по конструктивному исполнению зубчатые колеса малого диаметра. Они представляют собой сплошной цилиндр с зубьями и отверстием для посадки на вал. В колесах больших диаметров обод и ступица колеса соединяются между собой с помощью диска с отверстиями. Для обеспечения жесткости диск может быть выполнен с ребрами.

Если требуется установка бесшумной и плавной передачи, то применяют косозубые и шевронные колеса.

Для передачи вращательного движения при различном положении валов применяют конические, червячные и реечные передачи.

Основными параметрами зубчатого колеса согласно ГОСТ 16531-70 являются: d – диаметр делительной окружности; dа – диаметр окружности выступов; df – диаметр окружности впадин; Pt – окружной делительный шаг зубьев, представляющий собой расстояние между одноименными профилями соседних зубьев по дуге делительной окружности; St – окружная толщина зуба; et – окружная ширина впадины зуба; ha – высота головки зуба; hf – высота ножки зуба; Z – число зубьев.

Основным расчетным параметром зубчатого зацепления является модуль зацепления m.

Так как длина делительной окружности d = Pt Z, то d = m Z; .

Из этих уравнений следует два определения модуля:

· это линейная величина, в раз меньшая окружного шага;

· это число миллиметров делительного диаметра, приходящихся на один зуб.

Модуль является основным расчетным параметром зубчатой передачи. Его значения (0,05…100 мм) при проектировании выбирают из ГОСТ 9563-60.

m = d / z.

Основная теорема зацепления (теорема Виллиса)

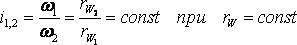

Для постоянства передаточного отношения при зацеплении двух профилей зубьев необходимо, чтобы радиусы начальных окружностей зубчатых колёс, перекатывающихся друг по другу без скольжения, оставались неизменными. Точка являющаяся мгновенным центром относительного вращения колёс, называемая полюсом зацепления, где контактируют начальные окружности, делит межцентровое расстояние на отрезки, обратно пропорциональные угловым скоростям, т. к.

Теорема: нормаль к касающимся профилям зубьев, проведённая через точку их касания, делит межцентровое расстояние на части, обратно пропорциональные угловым скоростям.

Эта теорема, сформулированная Виллисом в 1841 г., определяет основной закон зацепления профилей, которые не могут быть произвольными, а должны быть специально подобраны.

7. Редуктор. Назначение. Основные схемы, смазка. Мультипликаторы.

Редуктор предназначен для изменения V вращения и крутящихся моментов (т.е. для увеличения крутящегося момента и уменьшения частоты вращения ведомого вала по сравнению с ведущим).

Отдельными составляющими передачами в редукторах может быть цилиндр. Зубчатая передача с пределами передаточных чисел i = 1÷8; коническая зубчатая передача с i = 1÷4; червячная с i =10÷80 и более.

Делятся по количеству ступеней:

- одноступенчатые;

- двухступенчатые;

- многоступенчатые.

Схема 1: одноступенчатый цилиндрический редуктор (один из наиболее употребительных).

Б – входной (быстроходный вал), к которому присоединяется вал двигателя.

Т – выходной (тихоходный вал).

Схема 2: двухступенчатый с несимметричным расположением колес.

Схема 1: надежен в работе, просто конструируется и применяется для широкого диапазона мощностей (до 50000 л.с.), но допускает малые передаточные числа (i max = 8÷10).

Схема 2: наиболее распространены, но их минус – это несимметричное расположение колес относительно опор. Следовательно, валы прогибаются, зубчатые колеса перекашиваются, что приводит к перегрузки сопряженных зубьев (применяются при равномерной нагрузке).

Исключительно важное значение для нормальной работы редуктора имеет смазка, которая уменьшает потери мощности на трение, износ и нагрев деталей редуктора, т.е. зубчатых и червячных зацеплений и подшипников.

Смазка окунанием – простейший способ (одно из сцепляющихся колес погружается на глубину от 1/3 до 1/6 его радиуса в масло, заливаемое в корпус редуктора) – применяется для редукторов с небольшой мощностью и V.

Для редукторов большой мощности и быстроходности применяют циркуляционную смазку с принудительным движением масла по маслопроводам от специального насоса к местам потребления.

Подшипники смазывают разбрызгиванием жидкого масла из общей маслянистой ванны или густыми смазками (закладывается в подшипниковый узел).

Смазка выбирается в зависимости от окружности, кинематической вязкости (марку определяют по таблице).

Мультипликатор – механизм, служащий для увеличения числа оборотов ведомого вала.

Мультипликатор — механическое устройство, преобразующее и передающее крутящий момент, в отличие от редуктора повышающее угловую скорость выходного вала, понижая при этом его вращающий момент. Применяется, например, для подключения электрогенераторов к низкооборотистым двигателям.

8. Простые грузоподъемные машины: домкраты, тали, лебедки. Их применение, достоинства и недостатки.

Домкраты: служат для подъема груза на небольшую высоту. Применяются в монтажных и ремонтных работах. Имеют малые габариты и вес.

1. Винтовой домкрат имеет 1 или 2 винта и гайку в корпусе. Винт имеет небольшой угол подъема для самоторможения.

«+» - надежность, безопасность.

«-» - малая скорость груза, низкий КПД.

2. Гидравлический домкрат работает как гидравлический пресс: 2 поршня, 2 цилиндра.

«+» - большая грузоподъемность.

«-» - сложность конструкции.

3. Пневматический домкрат работает на сжатом воздухе.

4. Реечно-рычажный состоит из рейки, которая может подниматься и опускаться с помощью рычага на 1-2 зуба за 1 ход.

«+» - высокий КПД.

«-» - возможность падения груза из-за ломки собачек, связанных с рычагом.

5. Реечно-зубчатый. Имеет рейку + зубчатое колесо. Рейка перемещается за счет зубчатого колеса. Применяют несколько пар зубчатых колес.

Тали используются в ремонтных работах. Система блоков в сочетании с гибким звеном (канаты, тросы) и дополнительным зубчатым и червячным механизмом. Чтобы не было самопроизвольного опускания грузов, применяют хромовые остановы.

Грузоподъемность до 10 тонн. Включает в себя два механизма: подъема и перемещения.

Лебедки используются как отдельно, так и в качестве составных частей.

1. Горизонтальные.

2. Вертикальные.

Чтобы было легче перемещать груз, лебедку снабжают дополнительными зубчатыми передачами. Вертикальные более слабые, чем горизонтальные. Чтобы груз резко не падал, для торможения применяют ленточный тормоз.

9. Методы обработки плоскостей металлических изделий на станках в школьных мастерских. Устройство горизонтально-фрезерного станка.

Методы:

1) строгание – это придание деталям правильной формы, точных размеров и требуемой шероховатости поверхности (на строгальных станках резцом);

2) опиливание – это способ резания, при котором осуществляется снятие слоя материала с поверхности заготовки с помощью напильника.

3) фрезерование – это способ обработки металлов многолезвийным режущими инструментами – фрезерами – для фрезерования плоскостей, резьб, прорезки канавок и т.д.

В школьных мастерских их нет.

4) шлифование – процесс резания материалов при помощи абразивного инструмента (это режущий инструмент, рабочая поверхность которого содержит частицы шлифовального материала) на шлифовальных станках (шлифовальными кругами). Применяется для заготовок высоких классов точности и шероховатости.

Горизонтально-фрезерный станок предназначен для обработки различных поверхностей: горизонтальных, наклонных, фасонных, пазов и уступов.

Шпиндельный вал расположен горизонтально; салазки перемещаются в поперечном направлении, заготовка перемещается в 3-х взаимно пенпердикулярных направлениях. Главным движением резания является вращающее движение фрезы.

Универсальные станки этого вида имеют следующие отличительные особенности: стол их может поворачиваться относительно вертикальной оси на 45º, что позволяет обрабатывать винтовые канавки на цилиндрических поверхностях с использованием делительной головки.

10. Материалы, применяемые в машиностроении. Их основные характеристики.

1. Конструкционная сталь (С – 1,5% мосты), углеродистая (низкоуглеродистая, среднеуглеродистая, высокоуглеродистая до С – 2%), легированная (0,025%).

2. Инструментальная сталь. Углеродистая (С=0,6-1,4%) (низкая теплостойкость).

3. Сплав с легированными элементами (бронза, латунь).

4. Сплавы на основе алюминия (коррозийная стойкость, хорошо проводит тепло и электричество).

а) деформационные, упрочненные термообработкой. Дюралюминий Д1, Д16.

б) сплав алюминия с медью АК6, АК8.

в) сплавы, не упрочняемые термообработкой: легированные марганцем АМГ1, АМГ6;

Конструкционные легированные сплавы на основе алюминия свыше 30 Al

1…Al30.

5. Сплавы на основе титана. Основной легирующий элемент в титановых сплавах алюминий и молибден.

6. Бобиты – антифрикционные сплавы. Используются для изготовления подшипников, скольжения; износостойкие.

а) оловянистые Б 88;

б) свинцовистые;

в) кальциевые БК-2.

Чугун – конструктивный материал, содержащий более 2% углерода.

Углеродистая инструментальная сталь из-за отсутствия легирующих элементов обладает хорошей технологичностью, но низкой теплостойкостью. Применяется для изготовления инструментов, работающих на малых скоростях резания.

Легировано-интсрументальные. Легированные хромом, бромом, ванадием, кремнием и др. Хром повышает твердость, вольфрам повышает износостойкость, ванадий помогает получению мелкозернистой структуры.

Быстрорежущие стали (основной легирующий элемент вольфрам). Используют хром, молибден – дают большую твердость, теплостойкость, износостойкость, хорошую прокаливаемость.

Изготавливают резцы, фрезы, сверла, зенкеры, инструмент для обработки жаропрочных титановых сплавов.

Углеродистая конструкционная сталь.

Сталь обыкновенного качества.

Хорошо обрабатывается резанием, давлением.

Качественная конструкционная сталь.

11.При механической обработке происходит изменение состояния поверхностного слоя металла (его строения и твердости), а также возникновение шероховатости обработанной поверхности.

Возникновение шероховатости при обработке поверхности обусловлено оставлением на ней следа режущей кромки инструмента, а также пластическими деформациями, возникающими в процессе резания металла.

В процессе обработки происходит раздробление кристаллитов металла и упрочнение (наклеп) поверхностного слоя (на глубину от нескольких микрон при тонкой обработке и до 1 мм при грубой механической обработке со снятием больших слоев металла). Следовательно, состояние поверхностного слоя отличается по своим физико-механическим свойствам от свойств металла под этим слоем.

Эксплуатационные свойства деталей (их прочность, износостойкость, сопротивление коррозии) зависят от толщины этого слоя (часто называемого «дефектным слоем»).

У вязких материалов (например, стали) толщина дефектного слоя больше, чем у менее вязких (чугуна), так как в первом случае пластические деформации в поверхностных слоях металла больше, чем во втором, и соответственно возникают большие силы резания и тепловыделение в процессе обработки.

Качество поверхности определяется совокупностью характеристик, шероховатости обработки и качества поверхностного слоя

Шероховатость обработки поверхности (ее степень) определяется высотой микронеровностей и зависит от рода обработки, материала обрабатываемой заготовки детали, геометрической формы и материала режущего инструмента, режима резания, и др.

От качества поверхности зависят следующие эксплуатационные характеристики деталей: износостойкость, усталостная прочность, стабильность зазоров и натягов между сопрягаемыми деталями, стойкость против коррозии.

Характер протекания износа зависит от многих факторов, в особенности от скорости взаимного перемещения трущихся поверхностей и нагрузки на них. На износ влияет также род смазки, характер, состояние поверхности и материал деталей, а также и другие факторы.

От шероховатости обработанных поверхностей зависит усталостная (циклическая) прочность деталей, особенно из закаленных сталей, так как впадины между микронеровностями могут быть очагами концентрации внутренних напряжений. Для чугуна и цветных сплавов влияние шероховатости обработки на прочность деталей менее заметно.

Качество поверхности и её влияние на эксплуатационные характеристики детали.

Шероховатость поверхности является одной из основных геометрических характеристик качества поверхности деталей и оказывает влияние на эксплуатационные показатели. В условиях эксплуатации машины или прибора, внешним воздействиям, в первую очередь, подвергаются поверхности их деталей. Износ трущихся поверхностей, зарождение трещин усталости, смятие, коррозионное и эрозионное разрушения, разрушение в результате кавитации и др. — это процессы, протекающие на поверхности деталей и в некотором прилегающем к поверхности слое. Естественно, что придание поверхностям деталей специальных свойств, способствует существенному повышению показателей качества машин в целом и в первую очередь показателей надежности.

Качество поверхности является одним из важнейших факторов, обеспечивающих высокие эксплуатационные свойства деталей машин и приборов и обусловливается свойствами металла и методами обработки: механической, электрофизической, электрохимической, термической и т. д. В процессе механической обработки (резание лезвийным инструментом, шлифование, полирование и др.) поверхностный слой деформируется под действием нагрузок и температуры, а также загрязняется примесями (частицы абразива, кислород) и другими инородными включениями.

Взаимосвязь параметров качества поверхности деталей и их эксплуатационных свойств является одним из основных направлений исследований в области машино- и приборостроения.

В настоящее время достаточно изучены вопросы связей качества обработанной поверхности с эксплуатационными показателями деталей и узлов машин и приборов (трение и износ при скольжении и качении, жидкостное трение контактная жесткость, прочность прессовых соединений, отражательная способность, износостойкость при переменных нагрузках, коррозионная стойкость и качество лакокрасочных покрытий, точность измерений, соотношение между допусками размера и шероховатостью поверхности и т. д. )

12.Графический документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки (изготовления) и контроля, называется сборочным чертежом.

Процесс разработки чертежей, входящих в изделие, по конструктивному чертежу общего вида обычно называют деталированием.

Деталирование чертежа предусматривает два этапа работы:

– чтение сборочного чертежа (чертежа вида общего);

– выполнение рабочих чертежей деталей.

Дата добавления: 2015-01-19; просмотров: 183; Мы поможем в написании вашей работы!; Нарушение авторских прав |