КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Материальных потребностей

(стандарт системы MRP I)

Планирование материальных потребностей производства (Material Requirements Planning – MRP) – это система на основе компьютерной базы данных, которая разработана для управления и планирования производственных запасов зависимого спроса (т. е. сырьевых материалов, запчастей и сборочных узлов). План производства определённого количества конечной продукции «переводится на язык запросов» на компоненты и сырьевые материалы, используя производственные данные, чтобы определить, когда и сколько заказывать.

Первичными входными параметрами для MRP являются:

1) контрольный график, определяющий сколько потребуется продукта и когда;

2) список материалов, определяющих состав конечного продукта;

3) информация о производственных ресурсах, определяющая количество материальных запасов.

Контрольный график (в отечественных аналогах – производственное расписание) – один из трёх основных входных параметров MRP, определяющий вид конечного продукта, его количество и срок производства. На рис. 4.1 изображён фрагмент контрольного графика.

Рисунок 4.1 Пример контрольного графика

Контрольный график делит плановый период на последовательность временных интервалов, которые часто выражены в неделях в краткосрочных планах и месяцах или кварталах – в долгосрочных.

Список материалов – перечень всех сырьевых материалов, частей, подузлов и узлов, которые необходимы для производства одной единицы изделия.

Перечень имеет иерархическую структуру: он показывает количество каждого элемента, необходимого для завершения одной единицы изделия на каждом последующем уровне сборки.

Наглядно представление о списке материалов может дать дерево структуры изделия (рис. 4.2, а). Конечный продукт располагается на вершине дерева. Ниже – основные компоненты и узлы, участвующие в сборке готового изделия. Под каждым основным компонентом – необходимые составляющие его меньшие компоненты и т. д.

Когда производственные потребности высчитываются в системе MRP, рассматривается уровень за уровнем дерево структуры изделия, начиная с вершины. Если составляющий компонент встречается более чем на одном уровне, определение его количества усложняется. Иногда в таком случае используется упрощение – кодирование по нижнему уровню, которое включает реструктуризацию списка материалов таким образом, чтобы дублирующиеся элементы группировались на низшем уровне своего появления (рис. 4.2, б).

Рисунок 4.2 Дерево структуры изделия

Рисунок 4.2 Дерево структуры изделия

Данные по материально-производственным запасам – информация о состоянии каждого элемента производства в определённый период времени. Они включают:

• основные данные:

− общие материальные потребности производства;

− график поступлений запасов;

− величину наличных запасов;

• дополнительные данные:

− поставщик;

− время производства;

− размер партии;

• данные по изменениям:

− поступление запасов;

− расход запасов;

− отмена заказа и др.

MRP обрабатывает требования по конечному продукту, уточнённые контрольным графиком, и перестраивает их в синхронизированные по времени требования по сборочным узлам, деталям и сырью, используя список материалов для смещения по времени производства. Временная синхронизация производственных потребностей видна на диаграмме (рис. 4.3).

Рисунок 4.3 Диаграмма синхронизированных по времени производственных требований

Количества, которые получаются из переработки списка материалов, не принимающие в расчёт данные о запасах и заказах, называются общей (валовой) потребностью.

Материалы, которые действительно нужно получить для соответствия количеству, указанному в контрольном графике, называются чистыми материально-производственными потребностями.

Определение чистых материальных потребностей составляет ядро MRP. Оно выполняется путём вычитания из величины общей потребности суммы наличных запасов и запланированных поставок по графику, а затем к полученному результату прибавляются требования по резервному запасу, если они необходимы.

Распределение поставок по времени и размерам определяется по заказ-релизам. График получения заказанных материалов определяется плановыми заказами.

Функционирование системы MRP отражают календарно-плановые расчеты, основой которых являются производственное расписание и структура изделия. На основании календарно-плановых расчетов можно составить укрупненный цикловой график изготовления изделия.

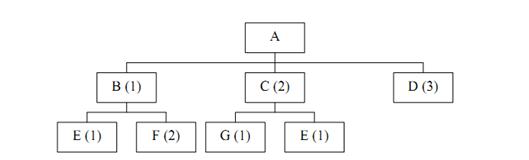

Задача 1.Структура изделия А представлена на рис. 4.4 и в табл. 4.1 В скобках указано количество однородных элементов.

Рисунок 4.4 Структура изделия А

Изделие А состоит из деталей D, E, F, G и сборочных единиц В, С.

Таблица 4.1. Схема структуры изделия А

| A | ||||

| B(1) | C(2) | D(3) | ||

| E(1) | F(2) | G(1) | E(1) | |

Производственное расписание представлено в табл. 4.2.

Таблица 4.2. Производственное расписание

| Изделие | Дни планового периода | |||||||

| … | ||||||||

| А | - | … | - | - | - | - | - |

Время обработки и наличный запас для каждого структурного элемента изделия А представлены в табл. 4.3.

Таблица 4.3. Время обработки (t) и наличный запас (Z) для структурных элементов изделия А

В рамках календарно-плановых расчетов сначала находится валовая потребность по каждому структурному элементу Qв, затем чистая потребность Qч и время опережения, то есть время начала процесса изготовления структурного элемента. Совокупные расчеты по календарному планированию сводятся в табл. 4.5.

Таблица 4.5 Календарно-плановые расчеты

На основании полученных данных строится цикловой график процесса изготовления изделия А. Опережение показывает время начала выполнения процесса изготовления структурного элемента.

Установленные ограничения касаются деталей F и G, так как материальные потребности по этим деталям превышают минимальный размер партии. Поэтому простые циклы изготовления этих деталей будут удвоенны, что может оказать влияние на длительность цикла.

Поскольку деталь Е является составной частью сборочных единиц В и С, а общая потребность по этой детали не превышает установленной производственной партии в 100 штук, то возможно изготовление Е за один раз соответственно наиболее ранним срокам потребности. Первоначально потребность в детали Е возникает для сборочной единицы С, поэтому начать изготовление надо не позже, чем в пятый день. Тогда на сборку В деталь Е не изготавливается, а поступает из вновь образовавшегося запаса.

Анализ построенного циклового графика показывает, что удвоение цикла изготовления детали F не оказывает влияние на общую длительность производственного цикла по изделию А. В то же время удвоение цикла изготовления детали G увеличивает общий производственный цикл на два дня.

Рисунок 4.5 Цикловой график производственного процесса изготовления изделия А

Дата добавления: 2015-01-29; просмотров: 231; Мы поможем в написании вашей работы!; Нарушение авторских прав |