КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Оборудование стадии паровоздушной конверсии природного газа

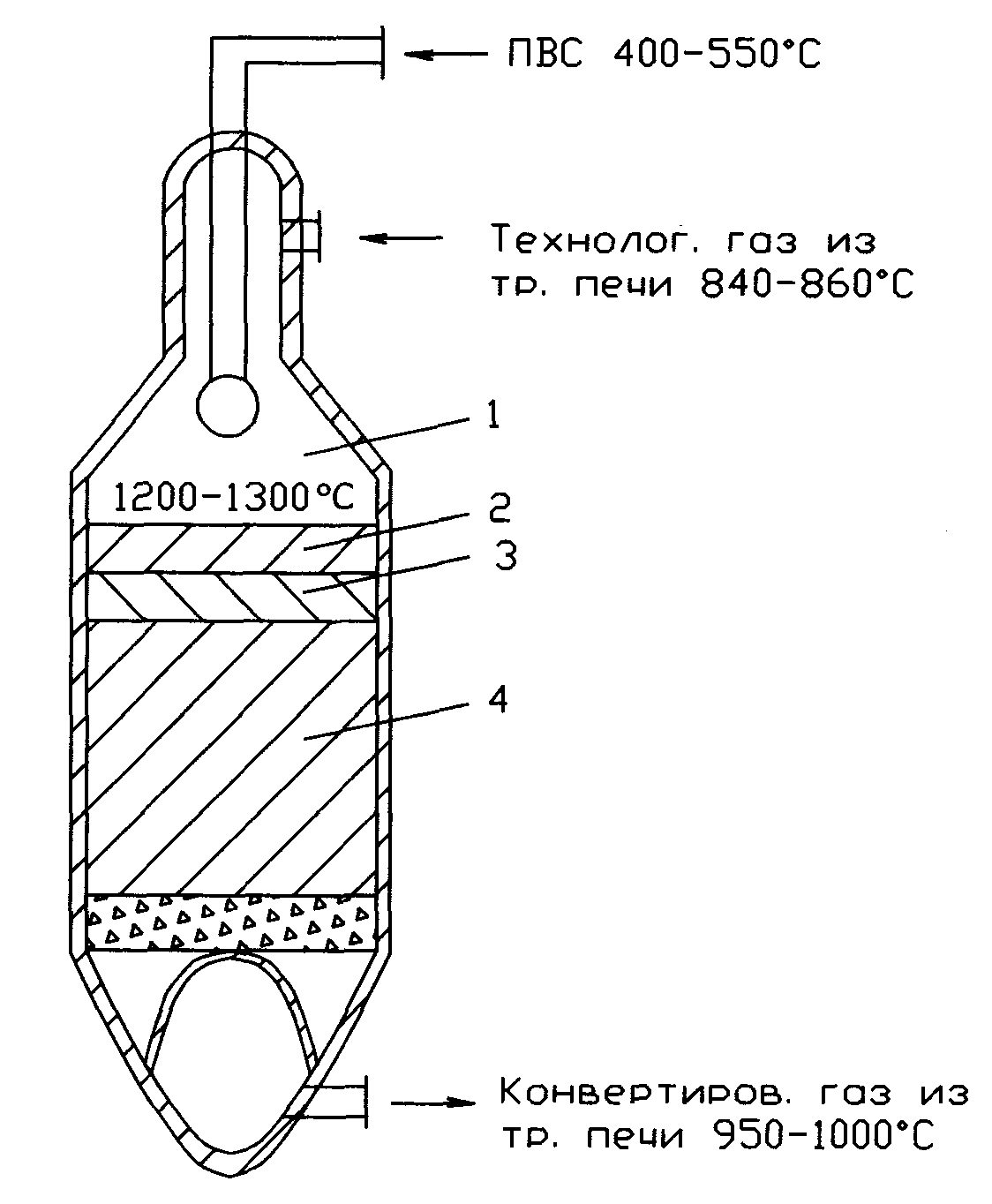

Шахтный реактор представляет собой вертикально расположенную металлическую обечайку из малоуглеродистой котельной стали. Диаметр 4 м, высота 20 м, рабочее давление 2,6 – 3,3 МПа, объёмная скорость 4000 ч-1 (по сух газу): W=V(м3/ч)/Vкат(м3)

Парогазовая смесь поступает в шахтный реактор из радиантной зоны трубчатой печи, а паровоздушная смесь после нагрева в конвекционной зоне трубчатой печи. В результате смешения ПГС и ПВС в смесителе протекают экзотермические реакции:

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

95% всего кислорода, поступающего с воздухом, связывается по реакции (1). В результате протекания (1) – (4) в нижней части смесителя развивается высокая температура до 1300 °С. Тепло экзотермических реакций (1) – (4) используется на протекание эндотермической реакции конверсии метана. Высокие температуры в шахтном конверторе вынуждают тщательно футеровать реактор и использовать 2 слоя защиты Ni-ого катализатора от спекания. Это высокоуглеродистый керамический материал (высота слоя 0,5 м) и термостойкий Al-Cr-ый катализатор марки ГИАП-14 (высота слоя 0,6 м). Ni-ый катализатор загружается в объеме 32 м3 (высота слоя 2,9 м) марки ГИАП-3-6н. Общее сопротивление газу всех 3-х слоев составляет около 0,1 МПа. Крайне не желателен переход экзотермических реакций (1) – (4) из свободного объема в зону катализатора, что вызывает его перегрев, разрушение и ухудшение аэродинамики всего зернистого слоя. В результате протекания реакций (13) – (16) в свободном объеме, а также основных реакций конверсии метана и СО с водяным паром в зоне катализатора, газ на выходе из шахтного реактора имеет следующий приблизительный состав, %об.: Н2 … 37; N2 … 14; СО … 8; СО2 … 5; СН4 … 0,4; Ar … 0,05; Н2О … 36.

Характеристика шахтного реактора:

1. по характеру процесса: в шахтном реакторе содержание метана в газе снижается с 9% об. до 0,4 %об.

2. по фазовому состоянию: гетерогенный катализ

3. по тепловому эффекту: на катализаторе эндотермические реакции, в смесителе – экзотермические реакции

4. по температуре: высокотемпературный реактор

5. по давлению: 3,3 МПа – высокое

6. по гидродинамической структуре потока – реактор идеального вытеснения

7. по температурному режиму: автотермический режим

8. по времени – непрерывного действия

9. 10. Двухступенчатая организация конверсии монооксида углерода. Конверсия монооксида углерода: реакции и равновесие процесса.

Газ после II ступени конверсии СН4 имеет след состав, %об в пересчете на сухой газ:

СН4-<0,5;СО-10-13;СО2-6,5-8,5;Н2 – 56-60;N2 – 20-23.

Дальнейшей технологической стадией явл-ся конверсия СО водяным паром по р-ции:

СО + Н2О↔ СО2+ Н2,DН = -41кДж (1)

Выражение для константы равновесия этой р-ции следующее:

(2)

(2)

Значения константы равновесия при разных t – рах м.б. вычислены из эмпирического уравнения (7). Значения константы равновесия, вычисленные при 200-5000С равны:

| Температура, 0С | ||||

| К | 39,2 | 11,7 | 4,88 |

Т.о., с понижением t – ры равновесие экзотермической р-ции (1) смещается вправо, т.е. в сторону образования СО2и Н2. отсюда следует, что при разработке технологического процесса необходимо стремиться к реализации низкотемпературной конверсии СО. Р-ция (1) протекает без изменения объема, поэтому повышение давления не вызывает смещения равновесия. Несмотря на это применение повышенного давления дает след преимущества:

1. Увеличивается скорость р-ции и, как следствие, уменьшаются размеры аппаратов.

Степень конверсии СО повышается в условиях избытка пара, поэтому на практике поддерживают 3-х-5-ти кратный избыток пара по сравнению с его стехиометрическим кол-вом. Специально пар не вводят. В пр-се участвует пар, остающийся после конверсии природного газа. Соотношение пар: газ составляет 0,4-0,7. реакция конверсии СО водяным паром имеет достаточную скорость лишь в присутствии катализаторов. Проведение экзотермических процессов на большом единственном слое катализатора без отвода тепла невыгодно ввиду повышения температуры в контактной зоне и смещение равновесия р-ции в противоположную сторону. В современных схемах, работающих под давлением 2-3 МПа каталитическую конверсию СО проводят в 2-е ступени. В первой ступени на среднетемпературном катализаторе (СТК) реагирует большая часть СО, а t –ра повышается от 330-380 0С на входе в аппарат до 390-440 0С на выходе из него. Содержание СО в газе после I ступени составляет не более 3% об. Тепло р-ции утилизируется в котле-утилизаторе 16 (си схему) и подогревателе неочищенной АВС (17). Во II ст на НТК продолжается превращение СО почти до равновесных остаточных конц-ций. Темп-ра газа на входе в реактор II ступени равна 220-240 0С. Темп-ра на входе ограничена точкой росы, к-рая в условиях повышенных давлений пр-са = 180-190 0С. Поскольку во II ступени превращается меньшее кол-во СО, чем в I ступени t – ра в слое НТК повышается на 10-15 0С. Содержание СО в газе после II ступени не более 0,65% об.

Рассмотрим катализаторы I и II ступеней.

На I ступени прим-сясравнительно дешевые Fe-Cr катализаторы, содержащие оксиды Fe и Cr. Важнейшими характеристиками катализатора явл-ся:

- Активность, определяющая объемы катализатора в аппарате.

- Механическая прочность, предопределяющая величину сопротивления слоя.

- Теплоемкость, характеризующая термостойкость катализатора.

В современных схемах на I ступени используется катализатор марки СТК-1-5. Активность его и др. Fe-Cr катализаторов срав-но невелика, поэтому разработка методов повышения активности Fe-Cr катализаторов явл-ся важной технологической задачей. Ядами для СТК явл-ся сероор-ганические соед-ния, сероводород, соединения фосфора, мышьяка, кремния, хлор, пыль, сажа. Срок службы СТК в зависимости от условий эксплуатации от 3 до 8 лет.

На II ступени исп-ся катализаторы, содержащие оксиды меди, цинка, хрома, алюминия. Наиболее распространен катализатор марки НТК-4. НТК сильно подвержены отравлению ядами. Яды прочно связываются оксидами меди, цинка. Отравление НТК серой и хлором необратимо. Срок службы НТК составляет от 2 до 5 лет.

Техническая характеристика НТК и СТК.

| Показатель | СТК-1-5 | НТК-4 |

| 1.Содержание, % масс: Fe ( в пересчете на Fe2О3) не менее | - | |

| Cr(в пересчете на Cr 2О3), не менее | 14+-1,5 | |

| Сu(в пересчете на СuО) не менее | - | 54+-3 |

| Zn( в пересчете на ZnО) не менее | - | 11+-1,5 |

| Аl ( в пересчете на Аl 2О3 ) не менее | 19,6+-2 | |

| 2. Минимально возможная и максимально допустимая t в слое катализатора, 0С | 320 и 520 | 180 и 270 |

| 3. Удельная поверхность, м2/г | 25-30 | 50-60 |

| 4. Активность, см3 /г*с, не менее | 1,4(350 0С) | 5-6(225 0С) |

| 5. Средняя прочность, МПа, не менее | 3,5( по образующей) | 25 (по торцу) |

| 6. Теплоемкость, кДж/кг*К | 084-096(300-500 0С) | 0,71(при 200 0С) |

Дата добавления: 2015-04-18; просмотров: 222; Мы поможем в написании вашей работы!; Нарушение авторских прав |