КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

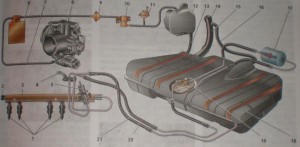

Система питания бензинового двигателя с впрыском топлива

На бензиновом двигателе с системой питания с впрыском топлива, топливо с воздухом смешивается во впускном коллекторе, или непосредственно в цилиндре, для приготовления горючей смеси в поток воздуха впрыскивается из форсунок мелкораспыленное топливо. Система питания с впрыском топлива обеспечивает лучшее наполнение цилиндра двигателя горючей смесью. На рисунке 5 изображена система питания двигателя с распределенным впрыском топлива.

Рисунок 5. Система питания двигателя с распределенным впрыском топлива.

- форсунки;

- пробка штуцера для контроля давления топлива;

- рампа форсунок;

- кронштейн крепления топливных трубок;

- регулятор давления топлива;

- адсорбер с электромагнитным клапаном;

- шланг для отвода паров бензина из адсорбера;

- дроссельный узел;

- двухходовый клапан;

- гравитационный клапан;

- предохранительный клапан;

- сепаратор;

- шланг сепаратора;

- пробка топливного бака;

- наливная труба;

- шланг наливной трубы;

- топливный фильтр;

- топливный бак;

- электрический бензонасос;

- сливной топливопровод;

- подающий топливопровод;

Рассмотрим принцип работы системы питания двигателя с впрыском топлива. Топливо из бака подается в рампу 3 при помощи электрического бензонасоса 19 , в рампе создается избыточное давление топлива. Форсунки открываются, получив команду от контроллера, происходит впрыск топлива во впускной коллектор. Из впускного коллектора горючая смесь попадает в камеру сгорания двигателя. Рассмотрим как происходит образование горючей смеси в двигателе с системой питания с впрыском топлива (Рисунок 6).

Рисунок 6. Принцип работы системы питания двигателя с впрыском топлива.

- дроссельный узел;

- горючая смесь;

- впускной клапан;

- впускной коллектор;

- камера сгорания;

- форсунка;

- дроссельная заслонка;

Воздух от фильтра проходит через дросельный узел 1 к впускному коллектору 4. Как только впускной клапан 3 открывается при такте впуска, форсунка 6 получает команду от контроллера на открытие, происходит впрыск бензина во впускной коллектор 4, из коллектора горючая смесь 2 поступает в камеру сгорания 5. Количество впрыскиваемого топлива определяется по положению дроссельной заслонки 7. При окончании такта впуска форсунка закрывается, впрыск топлива прекращается. Принцип работы системы питания двигателя с моновпрыском отличается от рассмотренного выше тем, что там на все цилиндры приходится одна форсунка, соответственно она не закрывается вообще

При эксплуатации дизельного двигателя в системе питания могут возникнуть неисправности, основными признаками которых являются: двигатель не пускается, работает с перебоями и дымлением, не развивает номинальной мощности, работает жестко, со стуками, не изменяет частоту вращения коленчатого вала, повышается расход топлива.

Неисправности в системе питания возникают из-за отказов и повреждений приборов и топливопроводов в магистралях низкого и высокого давления. К основным неисправностям в магистрали низкого давления относятся нарушения герметичности или засорение топливопроводов и фильтров, а также нарушение работы насоса низкого давления, что приводит к недостаточной подаче топлива к насосу высокого давления.

Неисправности в магистрали высокого давления сводятся к нарушениям нормальной работы насоса высокого давления и форсунок. Они вызывают чаще всего затрудненный пуск двигателя, перебои и неравномерность в работе цилиндров, потерю мощности двигателя, повышенную дымность отработавших газов, отказы в регулировании частоты вращения коленчатого вала.

Нарушение герметичности магистрали низкого давления возникает, как правило, из-за неплотности в соединениях. Если такие неплотности возникнут в магистрали между топливным баком и насосом низкого давления, то подача топлива резко уменьшается, двигатель работает неустойчиво на малой частоте вращения коленчатого вала и останавливается при увеличении нагрузки.

При сборке магистрали добиваются полной герметичности, особенно у соединений с топливным баком, фильтром грубой очистки и насосом низкого давления.

Засорение топливопроводов и фильтров в магистрали низкого давления. О степени засорения судят по снижению давления топлива в магистрали на входе в насос высокого давления. Определяют величину давления по контрольному манометру, который подсоединяют к отверстию под пробку для выпуска воздуха на фильтре тонкой очистки. Если давление ниже допустимого предела при герметичных соединениях, то заменяют фильтрующие элементы и проверяют работу подкачивающего насоса низкого давления.

Неисправности насоса низкого давления вызывают падение его производительности и сказываются на пуске и работе двигателя. Прежде всего затрудняется пуск двигателя, так как на малой частоте вращения коленчатого вала насос будет подавать меньше топлива и при более низком давлении. В случае возрастания нагрузки и при малой подаче топлива насосом наблюдаются перебои в работе двигателя и он не сможет воспринимать нагрузку.

Основными причинами неисправностей и нарушений в работе насосов низкого давления являются: попадание под клапаны соринок и грязи, поломки или потеря упругости пружин, зависание поршня, износ стержня толкателя. При повышенном износе основных рабочих поверхностей насоса (поршня и цилиндра) снижается его производительность и падает давление в магистрали. Снижение производительности может произойти также при уменьшении упругости рабочей пружины.

Неисправности насоса высокого давления и форсунок при эксплуатации можно обнаружить лишь частично, большинство их определяют только при проверке с помощью специального оборудования. Ниже приведены основные признаки и характер неисправности насосов высокого давления и форсунок.

Затрудненный пуск двигателя происходит вследствие износа плунжеров, гильз и нагнетательных секций насоса, поломки пружин плунжеров, нагнетательных клапанов, понижения давления впрыска форсунками в результате потери упругости пружин штоков, разработки сопловых отверстий форсунок и нарушения оптимальной регулировки насоса.

Для определения изношенности плунжерной пары снимают боковую крышку насоса и, не демонтируя насос с двигателя, прокачивают нагнетательные секции с помощью отвертки, вставляя ее между головкой регулировочного болта толкателя и кулачком.

Рейка насоса должна быть полностью вдвинута. При значительном износе не будет ощущаться сильное сопротивление перемещению плунжера. Зависание плунжера можно выявить, наблюдая за обратным ходом плунжера.

Для проверки форсунки на двигателе ослабляют гайку подводящего топливопровода и иа малой частоте вращения коленчатого вала наблюдают за работой двигателя. Если частота вращения коленчатого вала двигателя при этом не изменится, а дымление уменьшится, то форсунка неисправна. Работу запорной иглы каждой форсунки проверяют вращением коленчатого вала двигателя. При этом форсунки в соответствии с порядком работы должны издавать звук впрыска.

Перебои и неравномерность в работе цилиндров двигателя связаны с нарушением равномерности подачи нагнетательными секциями насоса, отклонениями в регулировке форсунок, зависанием нагнетательных клапанов, ослаблением соединений трубопроводов высокого давления, неисправностями всережимного регулятора частоты вращения коленчатого вала.

Равномерность падачи топлива секциями насоса высокого давления проверяют на стенде. Нарушение герметичности топливопроводов высокого давления определяют осмотром при работе двигателя.

Потеря мощности двигателя зависит от величины подачи топлива в цилиндры двигателя и протекания процессов воспламенения и сгорания. Недостаточная подача вызывается неисправностями приборов магистрали низкого давления, рассмотренными выше, а также неправильной регулировкой насоса высокого давления и регулятора. Протекание процессов сгорания зависит, как правило, от угла опережения впрыска топлива, давления открытия форсунки и ее технического состояния.

Если двигатель не развивает номинальной мощности, но нормально пускается и не дымит, то проверяют, правильно ли установлены угол опережения впрыска, величина подачи топлива по цилиндрам и четко ли работает механизм управления подачей.

Повышенная дымность отработавших газов наблюдается при излишней подаче топлива секциями насоса высокого давления, нарушении угла опережения впрыска, снижении давления открытия форсунок, заедании иглы и увеличении отверстий распылителя форсунок. При этих неисправностях отработавшие газы имеют черный цвет.

Частота вращения коленчатого вала не регулируется вследствие заедания плунжера в гильзе или рейки в корпусе насоса, обрыва пружины рычага рейки и других неисправностей регулятора частоты вращения. Работу регулятора проверяют на стенде со снятием насоса высокого давления с двигателя.

Система питания карбюраторного двигателя. Отказы и неисправности системы питания карбюраторного двигателя

Отказы и неисправности системы питания карбюраторного двигателя могут зависеть от карбюратора, топливного насоса, фильтра-отстойника, топливного бака, топливопроводов и воздушного фильтра. До 10% отказов и неисправностей двигателя приходится на его систему питания.

Неисправности карбюратора выражаются в нарушении его регулировки, образовании переобогащенной или переобедненной горючей смеси, что делает пуск двигателя затруднительным, так как и в том и другом случае горючая смесь теряет способность воспламеняться.

Внешними признаками переобогащения горючей смеси являются перегрев и перебои в работе двигателя, “выстрелы” в глушителе и появление темного дыма.

Признаком переобеднения горючей смеси служат вспышки во впускном трубопроводе вследствие медленного горения смеси, падение мощности, перегрев двигателя, перерасход топлива (на 5—10%) и образование серо-желтого налета на нижней части изоляторов свечей зажигания.

Причинами неисправностей карбюратора могут быть изменение уровня топлива в поплавковой камере, изменение проходного сечения жиклеров вследствие засорения или износа, засорение воздушных каналов карбюратора, неисправность экономайзера, подсос воздуха, неплотное прилегание топливного клапана поплавкового механизма к седлу (может на 10—20% повысить расход топлива), засорение топливопроводов, фильтров и топливного бака и попадание в них воды, уменьшение или прекращение подачи топлива, т. е. отказ.

Неисправности топливного насоса характеризуются уменьшением производительности, давления и создаваемого разрежения, а отказ — полным прекращением работы насоса.

Причинами неисправностей и отказов топливного насоса могут быть:

- подсос воздуха через соединения топливопроводов между насосом и баком или через пробковую прокладку отстойника,

- разрыв диафрагмы топливного насоса,

- поломка или ослабление упругости пружин клапанов топливного насоса или плохое их прилегание вследствие оссмоления или попадания грязи и др.

Неисправности фильтра и топливного бака обусловливаются засорением их осадками механических примесей, воды, а топливопроводов—нарушением герметичности, засорением и образованием в зимнее время ледяных пробок.

1. Диагностирование общего технического состояния системы питания карбюраторных (и дизельных) двигателей

Диагностирование общего технического состояния системы питания карбюраторных (и дизельных) двигателей производят методом дорожных или стендовых испытаний автомобиля.

При дорожных испытаниях расход топлива определяется расходомером, включаемым между карбюратором и топливным насосом, при движении автомобиля с постоянной скоростью.

Для испытания выбирают маршрут, соответствующий условиям эксплуатации данного автомобиля. Автомобиль перед испытанием должен пройти ТО в объеме ТО-2. Кроме того, желательно определить выбег автомобиля. Выбег определяется на дороге с ровной поверхностью при движении автомобиля с номинальной нагрузкой по инерции от скорости 50 км/ч до полной остановки. Величина выбега в зависимости от марки грузового автомобиля колеблется от 300 до 600 м, автобусов - от 550 до 750 м и легковых автомобилей — от 300 до 600 м.

Если величина выбега недостаточна, необходимо проверить регулировку тормозов, подшипников и давление воздуха в шинах и привести их в состояние, соответствующее нормативным данным.

Контрольный расход топлива определяют для грузовых автомобилей при постоянной скорости 30—40 км/ч и для легковых — от 40 до 80 км/ч.

Дата добавления: 2015-04-18; просмотров: 163; Мы поможем в написании вашей работы!; Нарушение авторских прав |