КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ЧИСТОВОЕ СКОРОСТНОЕ РАСТАЧИВАНИЕ ГЛУБОКИХ ОТВЕРСТИИ

Процесс обработки глубоких отверстий, если требуется шероховатость поверхности выше 4 класса по ГОСТ 2789—59, обычно включает в себя три операции: сверление, предварительное растачивание и чистовое растачивание.

Цель предварительного растачивания состоит в получении прямоосного отверстия требуемого размера с минимально необходимым припуском на чистовое растачивание.

В недалеком прошлом из трех перечисленных операций чистовое растачивание являлось самой трудоемкой, так как работа производилась быстрорежущим инструментом при сравнительно низких режимах резания.

В последние годы на всех операциях обработки глубоких отверстий диаметром до 150 мм нашли применение скоростные методы обработки, основанные на использовании твердосплавного инструмента. Это позволило в несколько раз повысить производительность, и в настоящее время чистовая расточка стала самой производительной из всех указанных операций. Так, например, на один проход при обработке отверстия диаметром 80—100 мм и длиной 6—7 м требуется не более 5—10 мин. машинного времени. Рекомендуемые при этом режимы резания приведены в табл. 34.

Таблица 34 Режимы резания, рекомендуемые для скоростного чистового растачивания глубоких отверстий в стали твердостью Hb = 270 - 320

Растачивание производится плавающими мерными пластинами (фиг. 55), устанавливаемыми с ходовой посадкой второго класса в паз 1 расточной головки (см. фиг. 56).

Фиг. 55. Плавающая пластина для скоростной чистовой расточки глубоких отверстий.

Для получения достаточно тонкой стружки, необходимой для достижения шероховатости 6 класса, при работе с подачами, указанными в табл. 34, угол делают не более 1°30'.

При такой малой величине угла и высокой скорости резания неизбежно возникновение сильных вибраций. Вследствие этого успех скоростного чистового растачивания глубоких отверстий в значительной степени определяется совершенством применяемых средств гашения вибраций.

Фиг. 56. Расточная головка с резиновыми направляющими.

Для этой цели применяют расточные головки (фиг. 56) с резиновыми направляющими 4, диаметр которых делается на 1,3 мм больше диаметра расточной пластины. На штангу помещают маховик. Требуемый диаметр расточки устанавливают с помощью клиньев 1 и 5, гайки 2 и контргайки 3. Резина, применяемая для направляющих головок, должна иметь временное сопротивление разрыву=> 100 кг/см2, относительное удлинение => 450%, остаточное удлинение <=50%, твердость по Шору 55—65.

Фиг. 57. Виброгасящее устройство к расточной головке.

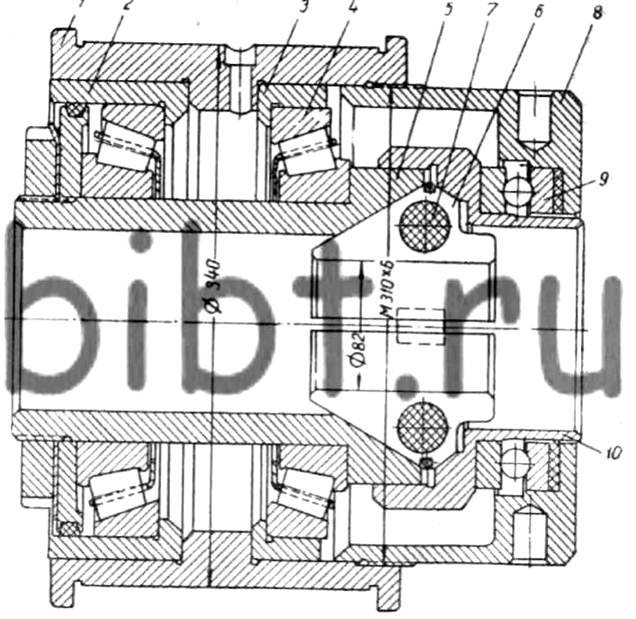

При обработке тяжелых деталей требуемая высокая скорость резания достигается путем медленного вращения обрабатываемой детали и быстрого встречного вращения штанги, осуществляемого от особого редуктора, устанавливаемого у задней стойки станка. В этом случае для гашения вибраций одних резиновых направляющих на расточной головке и маховиков на стебле недостаточно. Дополнительно к этому в передней стойке, служащей опорой стебля (борштанги), устанавливается специальное виброгасящее устройство (фиг. 57). В неподвижном корпусе 1 закрепленном в передней стойке, вставлены стаканы 2 и 3 с радиально-упорными подшипниками 4, посаженными с тугой посадкой на втулке 5. Штанга зажимается чугунным кольцом 6, состоящим из четырех частей, соединенных между собой резиновыми цилиндрами 7, которые играют роль упругого звена, поглощающего вибрации. Усилие закрепления создается гайкой 8 и передается на кольцо 6 через подшипники 9 и кольцо 10.

Дата добавления: 2015-02-09; просмотров: 335; Мы поможем в написании вашей работы!; Нарушение авторских прав |