КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Определение коэффициента загрузки оборудования.

Коэффициент загрузки оборудования определяется путем сопоставления трудоемкости программы с располагаемым фондом времени по формуле:

| 1.4 |

Результаты расчетов сводятся в таблицу 1.3.

Таблица 1.3.

| Группа оборудования | Кол-во станков, сj | Скорректирован-ная норма време-ни на комплект, t’пл, мин | t’пл * Мц, час | Fэф. *kв.н * сj, час | Коэффициент загрузки оборудования, kзj |

| Токарная | |||||

| Револьверная | |||||

| Фрезерная | |||||

| Сверлильная | |||||

| Строгальная | |||||

| Шлифовальная | |||||

| Итого по цеху |

Планирование потребности в материальных ресурсах на годовую программу

3.2.1. Определение потребности металла.

Потребность по видам металла на комплект деталей определяется по нормам расхода в таблице 2.1.

Годовой выпуск продукции составляет 8,А тыс. шт.

Таблица 2.1.

Потребность металла на годовую программу изготовления комплектов деталей электродвигателя.

| Наименование материала | Годовой выпуск, шт | Норма расхода на 1 к-т, кг | Потребность на программу, т | Среднесуточный расход, т (гр.4/365) |

| Прокат сортовой | ||||

| Прокат для поковок | ||||

| Сталь листовая | ||||

| Прокат цветных металлов | 6,5 | |||

| Чугун литейный | ||||

| Бронза для цветного литья |

3.2.2. Расчет нормативных запасов металла на складе.

Запас металла на складе состоит из двух частей: текущего и страхового. Текущий запас может быть максимальным, средним и минимальным, величина которых зависит от периодичности поставки и среднесуточного расхода материалов.

Максимальный текущий запас определяется по формуле:

| 2.1 |

, где

р – среднесуточный расход материалов;

tп – периодичность поставки, дн (30 дней)

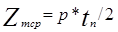

Средний текущий запас принимается равным половине текущего максимального запаса:

| 2.2 |

Минимальный текущий запас равен страховому запасу, величина которого зависит от времени, необходимого для обеспечения производства и срочной отгрузки, транспортировки, приемки и оприходования материалов на складе потребителя. Величина страхового запаса по данным курсовой работы равна среднему текущему запасу. Максимальный производственный запас состоит из суммы максимального текущего и страхового запасов.

Таблица 2.2.

Расчет нормативных запасов металла на складе на конец года.

| Наименование материала | Среднесуточный расход, т | Максимальный производственный запас | |

| т | дни | ||

| Прокат сортовой | |||

| Прокат для поковок | |||

| Сталь листовая | |||

| Прокат цветных металлов | |||

| Чугун литейный | |||

| Бронза для цветного литья |

3.2.3. Разработка плана снабжения цеха металлом.

План снабжения цеха металлом определяется как разность потребности на годовую программу и изменения размера складских остатков на начало и конец планового периода:

(на конец – на начало) (на конец – на начало)

| 2.3 |

Таблица 2.3.

План снабжения цеха металлом

| Наименование материала | Потребность на годовую программу | Остаток металла на складе, т | План снабжения, т | |

| На начало планового периода | На конец планового периода | |||

| Прокат сортовой | ||||

| Прокат для поковок | 3,15 | |||

| Сталь листовая | ||||

| Прокат цветных металлов | 6,75 | |||

| Чугун литейный | 44,5 | 67,5 | ||

| Бронза для цветного литья | 5,4 |

Расчет потребности в материальных ресурсах в стоимостном выражении сводится в таблицу 2.4.

Таблица 2.4.

План закупок материальных ресурсов

| Наименование материала | План приобретения | Цена приобретения, руб/т | Стоимость материалов |

| Прокат сортовой | 10АБ0 | ||

| Прокат для поковок | 7БА0 | ||

| Сталь листовая | 80АБ | ||

| Прокат цветных металлов | 20АБ0 | ||

| Чугун литейный | 6АБ0 | ||

| Бронза для цветного литья | 50БА0 | ||

| Итого |

Планирование численности работающих цеха

Численность работающих планируется по каждой категории отдельно:

- основные производственные рабочие;

- вспомогательные рабочие;

- инженерно-технические рабочие (ИТР);

- служащие;

- младший обслуживающий персонал (МОП).

3.3.1. Определение эффективного фонда рабочего времени.

Эффективный фонд рабочего времени определяется на основании баланса рабочего времени на одного среднесписочного рабочего.

При составлении баланса рабочего времени принимаются потери рабочего времени равными:

а) очередные отпуска – 2(Б) дня;

б) оплата отпусков учащимся – 1,3 дня;

в) оплата времени выполнения гос. и общ. обязанностей – 0,3 дня;

г) отпуска в связи с родами – 1,1 дня;

д) невыходы по болезни – 4,3 дня.

Внутрисменные простои планируются на следующем уровне: сокращенный рабочий день в предпраздничные дни – 0,02 дня; льготные часы подростков – 0,03 дня.

Таблица 3.1.

Дата добавления: 2015-02-09; просмотров: 317; Мы поможем в написании вашей работы!; Нарушение авторских прав |