КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Производственный цикл – длительность выполнения производственного процесса. Это сумма технологических циклов, времени естественных процессов и времени перерывов.

Производственным циклом (Tц) называют период пребывания предметов труда в производственном процессе с начала изготовления до выпуска готового продукта в пределах одной организации, поэтому он включает циклы выполнения технологических Tт, контрольных Тк, транспортных Ттр и складских Тск операций (время выполнения операций), естественные процессы Те и время перерывов Тпер. Tц = f (Tт, Тк, Ттр, Тск, Те, Тпер).

Технологический цикл – это суммарное время выполнения всех технологических операций данного технологического процесса. Технологический цикл (Тт) – это есть сумма операционных циклов.

Операционный цикл (То) – это время выполнения одной операции, в течение которого изготавливается одна партия одинаковых или несколько различных деталей, это время выполнения технологической операции и подготовительно-заключительных работ

Длительность операционного цикла зависит от времени выполнения (норма времени) i-операции над единицей продукции (штукой) - ti; от числа единиц продукции в партии, поступающей на операцию – n; от числа рабочих мест для выполнения i-й операции над партией продукции данного наименования - qi. Тогда, операционный цикл равен: To = n*ti / qi.

При расчете операционного цикла возможны следующие простейшие случаи:

1) Единиц продукции (n) - 1, рабочих мест (qi) - 1. Операционный цикл в случае выполнения операции на одном рабочем месте над единицей продукции равен норме времени на операцию ti: Tо = ti.

2) Единиц продукции – n, рабочих мест - 1. Когда на операцию c одним рабочим местом приходит партия продукции размером п штук, операционный цикл Т0 равен суммарному времени выполнения операции над всей партией. Поскольку предметы труда одинаковы, проходят операцию последовательно и требуют затрат времени ti на единицу продукции, то операционный цикл увеличивается в n раз: Tо = n*ti.

3) Единиц продукции - n, рабочих мест – q. Когда на операции имеется qi одинаковых рабочих мест, можно запустить на них партию для параллельного выполнения операции сразу над несколькими единицами продукции. Операционный цикл Т0 сократится в q раз. Тогда, операционный цикл равен: To = n*ti / qi.

Операция может иметь сложную структуру и состоять из множества переходов, выполняемых на одном рабочем месте.

Переход – часть операции, выполняемая над одной или несколькими поверхностями детали одним или несколькими инструментами одновременно при одном режиме обработки.

В этом случае на операционный цикл To влияет порядок прохождения партии через операцию. Т.к. от этого зависят затраты времени на установку и снятие детали с оборудования, переналадку оборудования при чередовании переходов.

Различают попереходное и пооперационное прохождение предметов труда через переходы.

Попереходное прохождение, при котором все количество предметов труда сначала проходит через первый переход, затем через второй, третий и так до последнего перехода операции. Процесс выполнения операции для отдельных единиц продукции носит прерывный характер, а для партии в целом – непрерывный.

Пооперационное прохождение, при котором сначала первый предмет труда проходит через все переходы, затем второй, третий и т.д. до конца партии. Процесс выполнения операций для единицы продукции непрерывный, для партии прерывный.

Таким образом, целесообразность выбора того или иного вида прохождения партии определяется тем, при каком из них суммарное время на выполнение операции (операционный цикл То) над партией будет минимальным. При попереходном прохождении увеличивается время на установку и снятие каждой детали по каждому переходу, при пооперационном — время на переналадку рабочего места после каждого перехода.

7.22. ТЕХНОЛОГИЧЕСКИЙ ЦИКЛ: ПОНЯТИЕ, ВИДЫ ДВИЖЕНИЯ ПАРТИИ ПРОДУКЦИИ ПО ОПЕРАЦИЯМ ТЕХНОЛОГИЧЕСКОГО ЦИКЛА

Производственный цикл – длительность выполнения производственного процесса (сумма технологических циклов, времени естественных процессов и времени перерывов). Производственный цикл (Tц) - период пребывания предметов труда в производственном процессе с начала изготовления до выпуска готового продукта в пределах одной организации, поэтому он включает циклы выполнения технологических Tт, контрольных Тк, транспортных Ттр и складских Тск операций (время выполнения операций), естественные процессы Те и время перерывов Тпер. Tц = f (Tт, Тк, Ттр, Тск, Те, Тпер).

Технологический цикл – это суммарное время выполнения всех технологических операций данного технологического процесса. Технологический цикл (Тт) – это есть сумма операционных циклов.

Операционный цикл (То) – это время выполнения одной операции, в течение которого изготавливается одна партия одинаковых или несколько различных деталей, это время выполнения технологической операции и подготовительно-заключительных работ.

Длительность технологического цикла многооперационного процесса зависит от степени перекрытия во времени операционных циклов в каждой паре смежных операций, т. е. от степени параллельности выполнения смежных операций над партией продукции.

Виды движения партии продукции по операциям: последовательное; параллельное; параллельно-последовательное (впервые виды движения партии продукции по операциям были рассмотрены О. И. Непорентом).

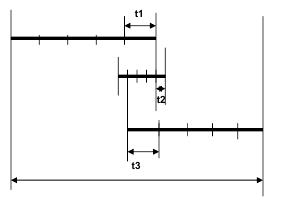

Последовательное движение (А) - характеризуется тем, что партия продукции n передается с операции на операцию целиком, т. е. размер передаточной или транспортной партии равен и, или р = n. Каждая отдельная единица продукции не может быть передана на следующую операцию, пока не будет закончено выполнение данной операции над всеми единицами партии n. Размер партии n принимается одинаковыми для всех операций, что соответствует практике межоперационных подач.

Последовательное движение (А) - характеризуется тем, что партия продукции n передается с операции на операцию целиком, т. е. размер передаточной или транспортной партии равен и, или р = n. Каждая отдельная единица продукции не может быть передана на следующую операцию, пока не будет закончено выполнение данной операции над всеми единицами партии n. Размер партии n принимается одинаковыми для всех операций, что соответствует практике межоперационных подач.

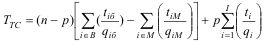

где n – количество обрабатываемых деталей в партии; ti – продолжительность операции, мин; qi – число рабочих мест на операции.

Параллельное движение (В) - характеризуется тем, что одновременно все операции выполняются над разными единицами партии продукции одного наименования, каждая такая единица проходит через все операции технологического процесса непрерывно и независимо от остальных единиц. Передача единиц продукции с операции на операцию осуществляется по несколько штук (передаточной или транспортной партией р, меньшей n), или по одной штуке (р = 1). Продолжительность операции с максимальным операционным циклом, называемой главной, оказывает большое значение на продолжительность технологического процесса Tтв при параллельном движении. Поэтому главное условие – обеспечить непрерывность выполнения такой операции, своевременно завершая выполнение всех предыдущих ей операций над каждой из транспортных партий (порций) р, составляющих общую партию продукции n. На всех операциях, кроме главной, возникают перерывы между окончанием их выполнения над предыдущей и началом их выполнения над последующей транспортной партией продукции. Продолжительность перерыва на каждой операции равна разности между продолжительностью главной и данной операции.

Параллельное движение (В) - характеризуется тем, что одновременно все операции выполняются над разными единицами партии продукции одного наименования, каждая такая единица проходит через все операции технологического процесса непрерывно и независимо от остальных единиц. Передача единиц продукции с операции на операцию осуществляется по несколько штук (передаточной или транспортной партией р, меньшей n), или по одной штуке (р = 1). Продолжительность операции с максимальным операционным циклом, называемой главной, оказывает большое значение на продолжительность технологического процесса Tтв при параллельном движении. Поэтому главное условие – обеспечить непрерывность выполнения такой операции, своевременно завершая выполнение всех предыдущих ей операций над каждой из транспортных партий (порций) р, составляющих общую партию продукции n. На всех операциях, кроме главной, возникают перерывы между окончанием их выполнения над предыдущей и началом их выполнения над последующей транспортной партией продукции. Продолжительность перерыва на каждой операции равна разности между продолжительностью главной и данной операции.

где (n-p)(timax/qmaxi) – операционный цикл максимальной продолжительности в данном технологическом процессе; timax – норма времени на операции с максимальным операционным циклом; qimax – число рабочих мест на операции с максимальным операционным циклом.

Параллельно-последовательное движение (С) - представляет собой сочетание элементов параллельного и последовательного движения партии продукции по операциям технологического процесса; иногда называется смешанным. Характеризуется частичной параллельностью выполнения отдельных операций, непрерывностью выполнения каждой операции над всей партией продукции, межоперационной передачей единиц продукции как поштучно, так и частями партии. Длительность технологического цикла при параллельно-последовательном движении Ттс определяется путем вычитания из времени Тта для последовательного движения времени параллельного выполнения отдельных операций. Если продолжительность данной операции меньше продолжительности предыдущей и следующей за ней операций, то данная операция называется меньшей, если больше — большей, а если больше одной и меньше другой — промежуточной.

Параллельно-последовательное движение (С) - представляет собой сочетание элементов параллельного и последовательного движения партии продукции по операциям технологического процесса; иногда называется смешанным. Характеризуется частичной параллельностью выполнения отдельных операций, непрерывностью выполнения каждой операции над всей партией продукции, межоперационной передачей единиц продукции как поштучно, так и частями партии. Длительность технологического цикла при параллельно-последовательном движении Ттс определяется путем вычитания из времени Тта для последовательного движения времени параллельного выполнения отдельных операций. Если продолжительность данной операции меньше продолжительности предыдущей и следующей за ней операций, то данная операция называется меньшей, если больше — большей, а если больше одной и меньше другой — промежуточной.

где ∑(tiб / qiб ) , ∑(tiM / qiM ) – сумма продолжительности соответственно больших и меньших операций технологического процесса.

Таким образом, на продолжительность производственного цикла влияет длительность технологических циклов, время, отведенное на естественные процессы, время перерывов. При выборе того или иного вида движения партии через операции следует руководствоваться следующей закономерностью – технологический цикл при параллельном движении меньше продолжительности цикла при параллельно-последовательном движении, который в свою очередь короче цикла при последовательном движении.

7.23. ПРОИЗВОДСТВЕННАЯ ПРОГРАММА: ПОНЯТИЕ, ОСНОВНЫЕ РАЗДЕЛЫ И ПОКАЗАТЕЛИ

Производственная программа – основной раздел перспективного (стратегического плана) и годового (бизнес-плана) развития предприятия, в котором определяется объем изготовления и выпуска продукции по номенклатуре, ассортименту и качеству в натуральном и денежном выражении в установленные сроки. Производственная программа является одним из центральных разделов планирования и регулирования экономической и хозяйственной деятельности предприятия.

Производственная программа представляет собой определенный объем, номенклатуру и ассортимент продукции соответствующего качества – учитывает спрос на данную продукцию и реальные возможности удовлетворения этого спроса.

В качестве основных разделов производственной программы выступают:

· расчет производственной мощности;

· план по производству товарной (валовой) продукции;

· план выпуска продукции на экспорт;

· план по повышению качества продукции;

· план реализации продукции.

Способом планирования мощностей является агрегированное планирование – это укрупнение, объединение нескольких видов ресурсов и показателей программ в общие сводные показатели и группы. Результат процесса агрегатного планирования выражается в сформированной производственной программе организации, определяющей перечень изготавливаемых изделий, объем выпуска по каждой позиции, сроки и стоимость их производства. Для организации согласованной деятельности всех служб и исполнителей необходимы более детальные сведения о программе. Процесс перехода от агрегатного плана к более детальному распределению называют дезагрегированием.

Дезагрегирование осуществляется по трем структурным составляющим: 1.конструктивным элементам; 2.структурным подразделениям; 3. отрезкам календарного периода.

Дезагрегирование по конструктивным элементам чаще всего осуществляется путем составления спецификаций материалов, деталей, узлов, изделий. Специфицировать потребность в материалах по сортам, профилям и маркам желательно одновременно с расчетом производственной программы. Это позволяет упростить последующее планирование путем использования годовых планов для составления заявок снабженческим организациям и повысить точность расчетов годовой сметы предприятия. Применяется спецификация для нормирования процессов, калькуляции затрат, закупки, комплектации, сервисного обслуживания, календарного планирования, диспетчирования, организации складского хозяйства.

Цель распределения производ. программы по отрезкам планируемого периода (кварталам и месяцам) – получение такой номенклатуры изделий в каждом периоде, при котором будут обеспечены выполнение договорных обязательств, равномерное использование производственной мощности и согласованная деятельность всех структурных подразделений организации. Рациональное распределение производственной программы во времени должно соответствовать следующим требованиям: соблюдение сроков выпуска отдельных изделий, обусловленных договорами; полное выполнение программы за весь период по объему и номенклатуре; равномерное и возрастающее по кварталам и месяцам нарастание объемов выпуска; максимальная концентрация выпуска одноименных и сходных видов изделий в одном или смежных календарных периодах; минимально допустимое разнообразие номенклатуры изделий в каждом календарном периоде; по возможности максимальная загрузка оборудования и персонала в каждом периоде. При распределении производственной программы во времени как на уровне организации, так и в цехах необходимо учитывать две группы факторов: длительность производственных циклов изготовления отдельных изделий и их частей; объемы и очередность выполнения отдельных заказов.

Общим правилом является распределение производственной программы по иерархическим уровням производственной структуры (производствам, цеха и участкам) начиная с заключительных стадий и заканчивая начальными. Например, в машиностроении – от общей сборки к заготовительным операциям.

Основные разделы и показатели производственной программы:

1. План производства и сбыта продукции в натуральном выражении. Показатели: номенклатура, ассортимент и качество. Номенклатура - это перечень наименований выпускаемых изделий. Ассортимент - это разновидность продукции определенной номенклатуры, отличающейся друг от друга технико-экономическими характеристиками (типоразмерами, производительностью, мощностью, качеством, внешним видом и т.д.). Качество - это комплекс эксплуатационных характеристик и конструктивных особенностей товара.

2. План производства продукции в стоимостном выражении. Показатели: объем товарной продукции, объем реализуемой продукции, объем валовой продукции, объем чистой продукции

Расчет товарной продукции (ТП) можно представить в виде формулы: ТП = ТПнс + ТПс, где ТПнс – готовая продукция, предназначенная для реализации на сторону; ТПс – готовая продукция, требуемая для удовлетворения собственных нужд субъекта хозяйствования (как производственного так и не производственного характера).

Объем реализуемой продукции (РП): РП = ТП + РП1 – РП2, где ТП –объем товарной продукции по плану; РП1 – остатки нереализованной продукции на начало планируемого периода; РП2 – остатки нереализованной продукции на конец периода.

Валовая продукция (ВП) характеризует весь объем работы, выполненной предприятием за определенный период времени (месяц, квартал, год). В ее состав входит как готовая, законченная продукция, так и незаконченная продукция, так называемое незавершенное производство: ВП = ТП + Нн - Нк, где Нн, Нк – остатки незавершенного производства, полуфабрикатов и инструмента своего производства на начало и конец планового периода.

В целях выявления результатов производственной деятельности предприятия без учета затрат прошлого труда, для учета динамики производства продукции и зависящих от предприятия экономических и других показателей, предприятие может осуществлять оценку своей деятельности по чистой продукции (ЧП) (вновь созданная стоимость на предприятии, в нее входят оплата труда, выданная в виде заработной платы и не выплаченная, но вошедшая в стоимость товара в виде налогов и различных начислений, а так же прибыль). ЧП = ТП – МЗ – A, где ТП – объем товарной продукции по плану; МЗ – материальные затраты; А – амортизация.

3. План кооперированных поставок. Показатели плана кооперированных поставок: объём, номенклатура и сроки поставок. В сложившейся практике хозяйствования предприятие составляет план кооперированных поставок в случае, если самостоятельно не производит готовую продукцию от начала до конца, а пользуется полуфабрикатами других предприятий.

4. План развития специализации производства. Общая специализация предприятия определяется характерными особенностями его производства. Специализация производства, производственных процессов непосредственно связанных с разработкой производственной программы предприятия зависит от многих факторов: от назначения изготавливаемой продукции; от степени непрерывности производственного процесса; от степени технической оснащенности; от степени участия человека в производстве. Общая специализация предприятия дифференцируется во внутризаводскую, внутризаводская во внутрицеховую. Показатели внутризаводской специализации: партия деталей (изделий, продукции) на участке (в цехе) и комплекты партии деталей, изделия (узлы) на предприятии (в цехе).

5. Внутризаводское планирование. Показатели – размер партии деталей, длятельность производственного цикла, задел, такт (ритм).

6. Календарный план выпуска продукции.Определив возможности выпуска продукции в единицу времени, планируют полный объём выпускаемой продукции на текущий календарный период по участкам, цехам и в целом по предприятию по показателям разделов 1 и 2.

7. Баланс производственных мощностей и основных фондов. При анализе загрузки участков и цехов предприятия объём предполагаемого выпуска продукции сравнивается с производственной мощностью.

Под производственной мощностью предприятия (цеха, участка) понимают максимально возможный выпуск продукции за определенный период в определенных количественных соотношениях и номенклатуре при наиболее эффективном использовании определенного набора производственных ресурсов. Производственная мощность определяется объемом готовой продукции и формируется под воздействием рынка сбыта и исходящих из этого факторов (номенклатура, ассортимент изделий, трудоемкость, длительность производственного цикла, уровень квалификации рабочих кадров, уровень специализации, наличие рабочих площадей и др.)

Для расчета производственной мощности (М) используется формула:

где F – располагаемый фонд времени работы в плановом периоде, часов;

где F – располагаемый фонд времени работы в плановом периоде, часов;

t – трудоемкость единицы продукции, часов.

где q – число единиц установленного оборудования; Dp – число рабочих дней в плановом периоде; Tсм – продолжительность смены, часов; s – число смен работы оборудования; a – плановый процент потерь времени на ремонт оборудования.

Показатели производственной мощности:

- проектируемая мощность (паспортная) – это максимально возможная мощность, которая может быть достигнута при идеальных условиях, в реальных условиях достичь 100% мощности невозможно;

- мощность ожидаемая - чаще всего это 92% мощности от проектируемой, иногда предприятия устанавливают еще меньший размер ожидаемой мощности, для того чтобы иметь определенный запас;

- мощность действительная - фактическое количество продукции, изготовленной на оборудовании;

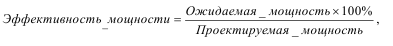

- нормативная мощность, которая используется в плановых расчетах. При определений нормативной мощности учитывается коэффициент использования мощности (Кисп.мощн.) и эффективность мощности (ЭфМ), которые рассчитываются по формулам:

Производственная мощность может измеряться: в единицах продукции: изделий, работ, услуг; в универсальной величине: рабочее время, затрачиваемое на производство продукции; в единицах измерения: тоннах, декалитрах, кв. метрах и т.д.

Таким образом, грамотно организованный процесс планирования позволит обеспечить устойчивость функционирования и развития фирмы; структурировать цели инновационной деятельности; сформировать комплекс организационно-технических и социально-экономических мероприятий, обеспечивающих выполнение планов; координировать выполнение планов по заданиям, исполнителям, ресурсам, срокам, месту и качеству работ.

7.24. ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ: СУЩНОСТЬ, РАСЧЕТ. ЗНАЧЕНИЕ РЕЗЕРВНЫХ МОЩНОСТЕЙ

При рассмотрении вопроса необходимо обратить внимание на то, что производственная мощность как возможность производить определенную продукцию предполагает наличие у предприятия соответствующих производственных ресурсов, а именно, персонала, оборудования, площадей, материала.

Имеющийся на предприятии набор ресурсов конкретного состава и объема, определенным образом взаимосвязанных в пространстве и времени определяет возможность выпуска конкретной продукции в установленном объеме. При этом возможны различные комбинации этих ресурсов, и каждая комбинация позволяет выпускать данную продукцию, но в различных объемах

Производственная мощность (ПМ)предприятия (цеха, участка) – это максимально возможный выпуск продукции за определенный период в определенных количественных соотношениях и номенклатуре при наиболее эффективном использовании определенного набора производственных ресурсов (оборудования, песронала, площадей, материала). Производственная мощность определяется объемом готовой продукции и формируется под воздействием рынка сбыта и исходящих из этого факторов (номенклатура, ассортимент изделий, трудоемкость, длительность производственного цикла, уровень квалификации рабочих кадров, уровень специализации, наличие рабочих площадей и др.)

Производственная мощность может измеряться: в единицах продукции: изделий, работ, услуг; в универсальной величине: рабочее время, затрачиваемое на производство продукции; в единицах измерения: тоннах, декалитрах, кв. метрах и т.д.

ПМ зависит от таких факторов, как: количество и производительность оборудования; качественный состав оборудования; уровень физического и морального износа; степень прогрессивности техники и технологии производства; качество сырья, материалов и своевременность их поставки; уровень организации производства и труда.

Виды производственной мощности:

- проектируемая мощность (паспортная) – это максимально возможная мощность, которая может быть достигнута при идеальных условиях, в реальных условиях достичь 100% мощности невозможно;

- мощность ожидаемая - чаще всего это 92% мощности от проектируемой, иногда предприятия устанавливают еще меньший размер ожидаемой мощности, для того чтобы иметь определенный запас;

- мощность действительная - фактическое количество продукции, изготовленной на оборудовании;

- нормативная мощность, которая используется в плановых расчетах. При определений нормативной мощности учитывается коэффициент использования мощности (Кисп.мощн.) и эффективность мощности (ЭфМ), которые рассчитываются по формулам:

ПМ – величина динамичная, изменяющаяся под влиянием различных факторов. Она рассчитывается применительно к определенному периоду времени. ПМ определяется на две даты: 1-го января расчетного года – входная ПМ и на 1-го января следующего года – выходная.

Для расчета производственной мощности (М) используется формула:

где F – располагаемый фонд времени работы в плановом периоде, часов;

где F – располагаемый фонд времени работы в плановом периоде, часов;

t – трудоемкость единицы продукции, часов.

где q – число единиц установленного оборудования; Dp – число рабочих дней в плановом периоде; Tсм – продолжительность смены, часов; s – число смен работы оборудования; a – плановый процент потерь времени на ремонт оборудования.

Количество и состав производственного оборудования, площадей, штатного персонала, места географического размещения предприятий, застройку их территорий, планировку подразделений и расстановку оборудования достаточно сложно и экономически нецелесообразно изменять часто и на короткое время, приспосабливаясь к текущему состоянию спроса. Поэтому реакция производства на частые и краткосрочные изменения спроса заключаются прежде всего в соответствующем регулировании загрузки имеющихся мощностей. При этом неизбежны временные потери от: недозагрузки мощностей (простой оборудования) и упущенной выгоды (когда спрос больше уровня мощности).

Общие потери можно минимизировать, определив соответствующий этому минимуму уровень мощности. В этом заключается экономический смысл задачи, связанной с принятием стратегического решения о размере мощности на предстоящий долгосрочный период. Как правило, упущенная выгода превосходит потери от простоя, поэтому для удовлетворения ожидаемого максимума спроса создаются резервы мощностей в виде определенного количества зарезервированного оборудования, чаще же в виде резерва их загрузки по времени.

Обоснование экономичного размера резерва мощности основывается на долгосрочном прогнозе спроса и установлении компанией стандарта обслуживания, фиксирующего уровень удовлетворения спроса. Производственная мощность принимается на уровне такого объема выпуска, который обеспечивает минимум общих издержек, связанных с ожиданием потребителей и простоем оборудования.

Расчеты производственной мощности выполняются для: обоснования производственной программы (номенклатуры изделий и их объемов по каждому наименованию и выявления резервов использования действующих производственных фондов предприятия.

Исходными данными для определения производственной мощности являются:

• сведения о количестве оборудования;

• данные о производственных площадях;

• режим работы предприятия (количество смен);

• номенклатура и характер продукции;

• нормы производительности оборудования;

• трудоемкость продукции.

Определяя производственные мощности своего предприятия, операционный менеджер должен учитывать как имеющиеся ресурсы, так и выход продукции. Кроме этого, при планировании производственной мощности нужно учитывать, какую продукцию выпускает предприятие, каков спрос на нее. Помимо этого важно помнить, что потери от упущенной выгоды при невозможности удовлетворить имеющийся спрос, намного больше, чем от простоя оборудования.

ПМ предприятия определяется по мощности ведущих производственных единиц, цехов, участков, агрегатов. Расчет мощности предприятия осуществляется по его производственным подразделениям от низшего звена к высшему – от группы технически однотипного оборудования к производственным участкам, от участков к цехам и т. д. Ведущим подразделением считается такое, в котором выполняются основные технические операции по изготовлению продукции, где затрачивается наибольшая доля живого труда и сосредоточена значительная часть ОПФ данного подразделения (при наличии на предприятии нескольких ведущих цехов или подразделений) ПМ определяется по тем из них, которые выполняют наибольшую по трудоемкости объем работ.

Под “резервом” или “узким местом” понимается несоответствие мощности отдельных цехов, участков по сравнению с мощностью ведущего подразделения. Лучшее использование ПМ способствует снижению себестоимости выпускаемой пр-ции, приросту прибыли в рез-те роста объема выпуска пр-ции, росту рентабельности. Для улучшения использования ПМ необходимо:

1. Увеличивать производительность труда путем:

а) модернизация действующего парка оборудования,

б) внедрение новых, более прогрессивных видов оборудования и технологий,

в) углубление в специализации.

2. Увеличить продолжительность работы оборудования путем сокращения внутрисменных простоев, для чего необходимо:

а) полностью укомплектовывать рабочие места,

б) внедрить многостаночное обслуживание,

в) скорректировать программу выпуска продукции в соответствии с имеющимися мощностями.

3. Повысить уровень использования мощностей путем сокращения сроков освоения новых мощностей.

В критических сферах любые задержки могут быть недопустимы, поэтому следует в той или иной форме предусматривать резервные запасы. На производстве это обычно означает наличие избыточных мощностей. Если известно, что для работы нужно шесть токарных станков, закуплено может быть семь, так что в случае поломки сразу найдется замена. Этот подход обладает двумя недостатками: во-первых, затраты на содержание дополнительного оборудования, во-вторых, риск одновременных поломок, когда из строя выходит сразу несколько станков. Никакое количество резервных мощностей не дает 100 % гарантии непрерывной работы. Если вероятность отказа одного станка равна 0,01 (1 %), то вероятность отказа сразу двух станков составит 0,012 (1 из 10 000), трех - 0,013 (1 из 1 000 000) и так далее. Риск заметно снижается, но никогда не равен нулю. Примером такого подхода служат учреждения, где активно используются компьютеры (банки, строительные ассоциации и другие) - у них имеются так называемые «горячие резервы». Снизить затраты, которые в данном случае огромны, можно путем субподряда, поручив резервирование третьей стороне, у которой одна система может быть готова поддержать нескольких клиентов.

7.25. РАЗМЕЩЕНИЕ ПРЕДПРИЯТИЙ СФЕРЫ ПРОИЗВОДСТВА И СЕРВИСА

Определение места расположения предприятия – стратегическая функция, выбирая свое местоположение, компания совершает долговременные затраты и обеспечивает длительный доход как результат деятельности на выбранном месте. Выбирая местоположение своих объектов, компания принимает решение о значительных капитальных вложениях с достаточно продолжительным сроком окупаемости, обеспечивая возможность устойчивого получения дохода в течение длительного времени в результате деятельности на выбранном месте.

Размещение является критическим условием для величины постоянных и переменных затрат как для производственных, так и сервисных фирм. Выбор размещения может изменять затраты на производство и распределение, увеличивая или уменьшая их до 10% от величины общих затрат. Понижение затрат производства в результате нахождения оптимального местоположения может оказаться более простым решением, чем снижение производственных затрат на те же 10% за счет совершенствования системы управления фирмой.

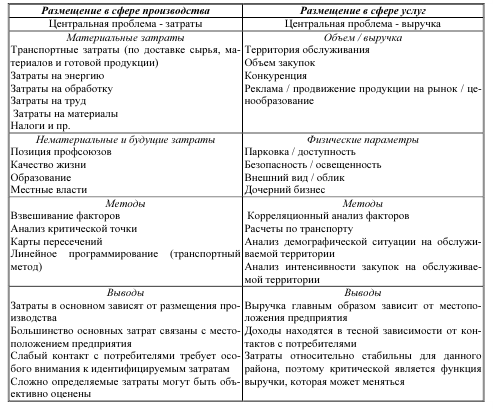

Выбор стратегии, нацеленной на поиск и реализацию наиболее эффективноговарианта размещения, во многом зависит от того, что собой представляет фирма и ее объекты, требующие размещения. Анализ размещения производственных предприятий фокусируется на минимизации общих затрат производства и распределения, предприятия розничной торговли и сервиса - на максимизации валового дохода (выручки). Анализ размещения складов фокусируется на поиске приемлемой комбинации транспортно-складских затрат и скорости поставки товара потребителю.

Объект стратегии размещения - величина прибыликак результат удачного размещения структурных объектов фирмы.

Размещение в производстве и сервисе. В отличие от производственного сектора, где решение проблемы размещения сфокусировано на минимизации затрат, в сфере услуг внимание сосредоточено на максимизации выручки. Это связано с тем, что производственные затраты в значительной степени зависимы от решения о выборе места размещения производства, в то время как затраты сервисных фирм мало зависят от места их расположения, от этого зависит их выручка. Таким образом, для сферы услуг наилучшим размещением является такое, которое обеспечивает получение наибольшей выручки при заданном объеме услуг.

Размещение в производстве и сервисе. В отличие от производственного сектора, где решение проблемы размещения сфокусировано на минимизации затрат, в сфере услуг внимание сосредоточено на максимизации выручки. Это связано с тем, что производственные затраты в значительной степени зависимы от решения о выборе места размещения производства, в то время как затраты сервисных фирм мало зависят от места их расположения, от этого зависит их выручка. Таким образом, для сферы услуг наилучшим размещением является такое, которое обеспечивает получение наибольшей выручки при заданном объеме услуг.

В процессе принятия решения о размещении нужно тщательно изучить ситуацию на обслуживаемой территории, в том числе по вариантам. При этом необходим учет и анализ факторов.

При определении места размещения производственного предприятия учитывают следующие критерии:близость к потребителям, деловой климат, общие издержки, состояние инфраструктуры, качество профессиональной подготовки рабочей силы, близость поставщиков, местонахождение других объектов компании, государственные барьеры, экологические требования. Необходим объективный анализ этих факторов, который должен базироваться главным образом на анализе затрат. Производительность труда. Часто при принятии решения о размещении производства первым встает вопрос: размещать в своей стране или за рубежом. В таких случаях может оказаться не достаточным сравнение размеров оплаты труда по альтернативным вариантам размещения. Поскольку и производительность труда различается по странам и регионам, нужно проводить анализ оплаты труда по вариантам размещения с учетом производительности труда. Например, фирма, выплачивающая $12 при производстве 1,25 единицы товара в час, тратит на труд меньше, чем фирма, которая выплачивает $10 при производстве одной единицы товара в час: Затраты на единицу= Стоимость труда (ЗП за час) / Производительность (единиц в час). Таким образом, Случай 1: $12/1,25 = $9,60; Случай 2 : $10/1,00 = $10,00. Затраты труда на единицу продукта иногда называют трудовым содержанием продукта. Часовая производительность труда является критической единицей измерения эффективности затрат производителя; низкая оплата труда часто служит причиной низкой производительности и низкого уровня обслуживания потребителей. Затраты. Их две категории: точно определяемые и не поддающиеся точному определению. Точно определяемые затраты - затраты, которые с достаточной точностью идентифицируются и отображаются в бухгалтерском учете фирмы. Это затраты по таким направлениям, как труд, материалы, налоги, инфляция, потеря стоимости, полезность, ценность и др. Затраты, не поддающиеся точному определению, распространяются на такие сферы, как качество образования, работа общественного транспорта, отношение населения к производству и компании, уровень занятости в регионе. Сюда же относятся затраты будущих периодов, затраты, вызванные изменением климата, связанные с поддержанием здоровья, созданием мест отдыха и занятия спортом, определяющие уровень жизни. Н-р, решение о размещении предприятия, представленное к рассмотрению властям, может быть отклонено ими еще на стадии согласования и утверждения или вызвать бурные протесты со стороны местного населения. То же может произойти и уже при строительстве или эксплуатации объекта (дополнительные затраты (или потери) для компании, поэтому их нельзя не учитывать при принятии решений о размещении)

При определении места размещения предприятия сферы услуг необходимо учесть следующие факторы: покупательскую способность потребителей; совместимость имиджа и сервиса фирмы с демографической ситуацией; конкуренции; особенности размещения фирмы и конкурентов; уровень обслуживания потребителей фирмой, конкурентами и партнерами по бизнесу операционную политику фирмы; качество менеджмента Анализ этих факторов помогает получить объективную оценку ситуации в местах возможного размещения и судить о величине ожидаемого дохода по вариантам размещения.

При определении места размещения используют следующие методы: фактор-рейтинговые системы, метод взвешивания, метод безубыточного размещения (метод критической точки), метод центра гравитации, аналитическую модель Дельфи, транспортные методы.

Методы взвешивания - назначение весов и предельных значений для различных факторов, учет и измерение материальных затрат (налогов, затрат на труд и др.), исследование нематериальных затрат, рассмотрение затрат в краткосрочном и долгосрочном периодах. Методы безубыточного размещения - специальное приложение анализа критической точки и карт пересечений к проблеме размещения; Метод центра гравитации - математическая процедура, используемая для нахождения размещения единичного склада, обслуживающего определенное число хранилищ розничной торговли. Транспортные методы - методы линейного программирования, базирующиеся на технике построения цепочек «пункт снабжения - пункт потребления»

Метод центра гравитации – это математический метод, который используется, в частности, для нахождения места размещения крупного оптового склада, снабжающего несколько расположенных поблизости мелких складов розничной торговли. Метод позволяет учесть при размещении центрального склада местоположение магазинов розничной торговли (складов), объемы перевозимых к ним грузов, затраты на перевозку. Метод центра гравитации предполагает последовательное выполнение ряда шагов.

Первый шаг заключается в размещении назначений в системе координат. Начало системы координат и используемая шкала согласовываются на основе корректного представления относительных расстояний. Это можно сделать путем наложения координатной сетки определенного масштаба на карту местности.

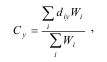

Центр гравитации определяется по формулам

где Сх – координата Х центра гравитации; Сy – координата Y центра гравитации; dix – координата X размещения; diy – координата У размещения; Wi – объем объектов, перемещаемых от/в размещение i.

Поскольку объем поставки (например, число контейнеров, перевозимых в каждом месте) влияет на затраты, использование в качестве критерия оценки только расстояния доставки принципиально невозможно. Метод центра гравитации исходит из того, что затраты прямо пропорциональны расстоянию доставки и объему перевозимого груза. Идеальным вариантом размещения центрального склада является вариант, который минимизирует взвешенные расстояния доставки между центральным складом и всеми пунктами доставки. При этом расстояния взвешиваются и в качестве весов используются данные о числе перевозимых контейнеров за определенный промежуток времени.

7.26. РАЗМЕЩЕНИЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Производственная структура предприятия — это состав производственных подразделений предприятия и формы их производственных взаимосвязей.

Производственные подразделения предприятия – заводы, цеха, участки, лаборатории – обеспечивают процесс изготовления продукции и услуг. В процесс изготовления продукции входят ее разработка (конструирование продукта), производство, контрольные проверки и испытания продукции на основных этапах ее изготовления, контроль за качеством комплектующих изделий, приобретаемых на стороне, контроль за качеством изготовления материалов и полуфабрикатов, запасных частей для обслуживания выпускаемых изделий и их ремонта в процессе эксплуатации.

Основным элементом производственной структуры являются цех, при бесцеховой структуре – производственный участок. Для осуществления основных, вспомогательных, обслуживающих производственных процессов на предприятии создаются соответственно основные, вспомогательные и обслуживающие хозяйства производственного назначения.

Цех – это технологически и организационно обособленное производственное подразделение, выполняющее определенную часть производственного процесса предприятия.

На структуру предприятия влияют производственные, технические и организационные факторы:

1. Характер выпускаемой продукции и методы ее изготовления. Чем сложнее тем разнообразнее внутренние связи.

2. Масштабы производства. Этот фактор влияет на размеры цехов, их количество и специализацию.

3. Характер и степень специализации и кооперирования: Кооперирование в изготовлении и поставках комплектующих, инструмента, запасных частей, производство которых не соответствует профилю предприятия или экономически нецелесообразно из-за ограниченного масштаба производства, исключает необходимость иметь в составе предприятия соответствующие цехи, склады и другие подразделения. Чем выше уровень специализации предприятия и кооперирования его производства, тем ограниченнее номенклатура выпускаемой продукции, однороднее технология производства и проще производственная структура завода (меньше подразделений).

Производственная структура предприятия должна обеспечивать рациональную организацию производственного процесса в пространстве. Для этого при принятии решений о размещении производственных подразделений на территории предприятия необходимо соблюдать определенные правила и принципы. Основными из них являются следующие.

1. Расположение цехов по ходу производственного процесса. Для обеспечения принципа прямоточности основные цехи должны размещаться на территории предприятия по ходу производственного процесса, определяя постоянное направление основных грузопотоков: заготовительные цехи - обрабатывающие цехи - сборочные цехи.

2. Расположение складов у входа/выхода предприятия. Склады сырья и основных материалов должны размещаться на входе предприятия (со стороны подъездных путей для ввоза грузов) вблизи заготовительных цехов, склады готовой продукции — вблизи сборочных цехов на выходе предприятия (со стороны подъездных путей для вывоза грузов).

3. Расположение вспомогательных цехов ближе к потребителям. Вспомогательные цехи должны размещаться как можно ближе к основным цехам, потребляющим их продукцию, не нарушая при этом основные грузопотоки: инструментальный, ремонтно-механический и электроремонтный цехи нужно располагать вблизи основных цехов, имеющих наибольшее количество технологического оборудования.

4. Размещение производственных объектов с учетом рациональности перевозок. Основные и вспомогательные цехи, склады и иные объекты производственной инфраструктуры предприятия должны размещаться так, чтобы обеспечить кратчайший путь движения материалов и наименьший пробег транспортных средств в ходе производственного процесса, без обратного и встречного движения, излишних пересечений, без организации малозагруженных маршрутов (магистралей).

5. Размещение производственных объектов с учетом внешних факторов (природных, общественных, техногенных). Основные и вспомогательные цехи, обслуживающие хозяйства предприятия должны размещаться с учетом розы ветров, возможностей естественного освещения и проветривания, с соблюдением установленных архитектурно-строительных, санитарно-технических, противопожарных и иных норм, предусмотренных для предприятий данного профиля.

6. Блочное строение элементов производственной структуры. Отдельные подразделения, однородные по технологическому процессу или тесно взаимосвязанные по ходу производственного процесса, должны по возможности объединяться в блоки (группы) с размещением в одном корпусе: блокировка цехов в группы — литейную, кузнечную, деревообрабатывающую, механосборочную.

7. Выделение зон однородных элементов производственной структуры. Объекты, однородные по характеру производства, режиму, экологическим, пожарным, санитарно-гигиеническим и иным условиям, должны по возможности территориально сближаться с размещением в определенной зоне: зоне горячих цехов, обрабатывающих, вспомогательных, деревообрабатывающих, энергетических цехов (станций), общезаводских служб и учреждений.

8. Обеспечение возможности наращивания и модифицирования производственной структуры. Объекты на территории предприятия и его подразделений должны размещаться так, чтобы обеспечить возможность их дальнейшего расширения и реконструкции с минимальными затратами времени и ресурсов, без нарушения основной идеи генерального плана и по возможности без сноса ранее построенных объектов.

9. Максимальное использование объема и площади (земельного участка, зданий, помещении). Объекты на территории предприятия и его подразделений должны размещаться так, чтобы обеспечить максимальное использование объема и площади имеющихся земельных участков, зданий, помещений. Для этого необходимо плотное размещение и блокирование зданий, повышение их этажности, упрощение конфигурации зданий и земельного участка, рациональное использование площади и пространства под проезды (проходы), применение подвесных, подземных и многоярусных транспортных магистралей и развязок, мест хранения и грузопереработки. Эффективность использования площади земельного участка характеризуется коэффициентами застройки участка и использования его площади. Коэффициент застройки земельного участка — это отношение площади, занимаемой зданиями и крытыми сооружениями, к площади всего земельного участка; его величина обычно 0,22—0,35. Коэффициент использования площади земельного участка — это отношение площади, занимаемой зданиями, сооружениями и всеми устройствами, к площади всего земельного участка; его величина обычно 0,4—0,7. Аналогично выполняется оценка эффективности использования площади отдельных подразделений, зданий и помещений, а также их внутреннего пространства (объема).

Предприятие как объект пространственной организации имеет иерархическое строение, допускает множество альтернативных вариантов компоновочных и планировочных решений, что усложняет задачи размещения. Поэтому размещение подразделений на территории предприятия целесообразно выполнять поэтапно в следующей последовательности, обязательно обеспечивая согласование результатов в обратной последовательности: размещение цехов и общезаводских служб на территории завода; размещение участков и цеховых служб на территории цеха; размещение рабочих мест и подразделений на территории участка.

Принятая производственная структура предприятия закрепляется в паспорте предприятия и отображается в генеральном плане предприятия. Генеральный план предприятия — это проектируемое или фактическое размещение на плане земельного участка всех его производственных и инфраструктурных объектов, согласованное с особенностями рельефа местности и требованиями благоустройства территории В паспорте и генеральном плане предприятия дается перечень и планировочная схема размещения всех основных и вспомогательных цехов, обслуживающих хозяйств предприятия, зданий, сооружений, установленного оборудования и списочного числа работающих (рабочих мест) с указанием занимаемых площадей и расстояний, подъездных путей и проездов, подземных и наземных инженерных коммуникаций, и т. д.

Таким образом, функция размещения – функция стратегическая. Эффективность ее реализации можно будет определить только через определенный период, когда будет произведена и реализована первая партия продукции. Выбирая место расположения, компания принимает решение о значительных капиталовложениях с достаточно продолжительным сроком окупаемости, обеспечивая возможность устойчивого получения дохода в течение длительного времени в результате деятельности в выбранном месте. Именно поэтому данное решение должно приниматься на основе анализа всех факторов, которые могут повлиять на рентабельность производства.

7.27. ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА. НОРМИРОВАНИЕ ТРУДА

Нормирование труда представляет собой составную часть (функцию) управления производством и включает определение необходимых затрат труда (или времени) на выполнение определенной работы (изготовление единицы продукции) отдельными работниками или бригадами и установление на этой основе норм труда.

Норма труда – конкретное выражение меры труда, т. е. доли участия каждого отдельного работника в совокупном общественном труде.

Необходимые затраты времени – это затраты времени, соответствующие эффективному использованию трудовых, материальных и энергетических ресурсов при соблюдении научно обоснованных режимов труда и отдыха.

Техническое обоснование норм труда предусматривает наиболее полное использование оборудования, технологической оснастки; полное и рациональное использование рабочего времени с отделением вспомогательных функций от основных; развитие многостаночного обслуживания; совмещение профессий и функций; соответствие работника выполняемой работе с точки зрения его квалификации, производственных навыков и психофизиологической характеристики; применение передовых методов и приемов труда; рациональную организацию рабочего места; оптимальный уровень интенсивности труда.

Нормы труда являются основой планирования и организации производства, оплаты труда, стимулирования роста его производительности.

Для нормирования труда используются нормативы и единые (типовые) нормы. На предприятиях рассчитываются (определяются) и устанавливаются нормы времени, выработки, обслуживания, численности, управляемости, а также нормированные задания.

Виды норм труда и их классификация:

1. Норма времени (техническая норма времени) – это регламентированное время, необходимое для изготовления единицы продукции, выполнения единицы работы или выполнения определенного объема работ одним или несколькими работниками соответствующей квалификации. Основное место в нормированных материалах по труду отводится нормам времени, измеряется в человеко-минутах (человеко-часах). Состоит из двух частей: нормы подготовительно-заключительного времени, которая устанавливается на все заданное количество продукции и не зависит от его величины; нормы штучного времени, которая включает оперативное время (в том числе основное, которое затрачивается на изменение предмета труда, и вспомогательное время, когда производятся загрузка сырья, съем готовой продукции, управление оборудованием и т.п.), время обслуживания рабочего места, время перерывов, предусмотренных технологией и организацией производства. Норму времени (Нвр) в целом можно представить следующим образом: Нвр = tз + tв + tоб + tот + tпт + tп-з, где tосн – основное время; tс – вспомогательное время; toб – время обслуживания рабочего места; tотд – время перерывов на отдых и личные надобности работников; tпт – время перерывов по организационно-техническим причинам (регламентированное); tпз – подготовительно-заключительное время.

2. Норма выработки (Нвыр) – регламентированное количество единиц продукции (объем работ), которое должно быть сделан работником (бригадой) за единицу времени: Нвыр. =Тд / Нвр, где Тд – действительный фонд рабочего времени; Нвр – установленная норма времени на единицу продукции, ч.

3. Норма обслуживания (Ноб) – количество производственных объектов (единиц оборудования), которое работник или группа работников обязаны обслужить за определенное время, показатель применяется как к работникам, обслуживающим автоматизированные производственные процессы, так и к вспомогательным рабочим. Рассчитывается следующим образом: Ноб = Тд / tоб, где tоб – установленная норма времени на обслуживание единицы оборудования.

4. Норма времени обслуживания - это затраты времени на обслуживание одного объекта (станка, клиента, посетителя).

5. Норматив численности – это количество работников определенного профессионального состава, необходимое для выполнения конкретных производственных или управленческих функций или объема работ.

6. Норма управляемости (число подчиненных) — это количество работников, которое должно быть непосредственно подчинено одному руководителю.

7. Нормированное задание – это объем работы, который работник (группа работников) должны выполнить за рабочую смену, рабочий месяц или в иную единицу рабочего времени.

Производительность труда - важнейший экономический показатель, характеризующий эффективность затрат труда в материальном производстве как отдельного работника, так и коллектива предприятия в целом.

В производстве любого продукта участвует живой труд, т.е. труд, затрачиваемый работниками непосредственно в процессе производства продукта, и труд прошлый, затраченный другими работниками и овеществленный в орудиях труда, зданиях, сооружениях, сырье, материалах, топливе, энергии. Соответственно, различают производительность индивидуального (живого) и общественного труда.

Основными показателями производительности труда на предприятиях являются показатели выработки и трудоемкости.

Выработка (В) определяется отношением количества произведенной продукции (Q) к затратам рабочего времени (численности работников) на производство этой продукции (Т), т.е. по следующей формуле: B = Q / T

Трудоемкость - это величина, обратная выработке. Различают трудоемкость нормированную, фактическую и плановую. Трудоемкость - делением затрат труда (численности работников) на объем работ (продукции).

Показатели выработки и трудоемкости могут исчисляться в стоимостном выражении, в нормо-часах, в натуральном выражении и в условно-натуральном. Выработка характеризует объем работ (продукции) на единицу численности, а трудоемкость — затраты труда на единицу продукции (работы). Выработка продукции является наиболее распространенным и универсальным показателем производительности труда.

При определении производительности труда следует различать нормативную (затраты времени по действующим нормам); плановую (планируемые затраты на единицу продукции) и фактическую трудоемкость продукции (это действительные затраты времени).

В зависимости от круга работников, труд которых включается в трудоемкость, различают производственную (затраты труда основных рабочих), полную (основные + вспомогательные рабочие) и общуютрудоемкость (все промышленно производственное предприятие).

В зависимости от единицы измерения объема продукции различают три метода измерения производительности труда: натуральный, трудовой и стоимостной.

Натуральный метод измерения производительности труда характеризует выработку продукции в натуральной форме в единицу рабочего времени. Натуральные показатели производительности труда выражаются в килограммах, метрах, штуках и т.д. Если предприятие выпускает несколько видов однородной продукции, то выработка исчисляется в условно-натуральных единицах. Натуральные показатели применяются на предприятиях нефтяной, газовой, угольной, лесной и других отраслей промышленности, а условно-натуральные на предприятиях текстильной, цементной, металлургической промышленности.

Трудовой метод измерения производительности труда характеризует отношение нормативных затрат к фактическим затратам рабочего времени. Трудовой метод применяется для определения эффективности использования труда рабочих по сравнению с нормами, уровня выполнения норм выработки или степени сокращения нормативного времени рабочим в процентах. Трудовой метод применяется при оценке производительности труда на рабочем месте, в бригаде, цехе, производственном участке с учетом нормо-часов.

Стоимостной метод измерения производительности труда получил более широкое применение, особенно на предприятиях, выпускающих разнородную продукцию, так как дает возможность учета и сравнения разнообразных видов работ путем приведения их к единому измерителю. Здесь количество продукции учитывается по сметной стоимости или по договорной цене. Уровень производительности труда характеризуется при этом методе измерения сметной стоимостью работ, приходящихся на одного работающего основного и подсобного производства.

Выработка может быть вычислена как:

- средняя часовая выработка (объем продукции в час) - отношение объема произведенной продукции к числу человеко-часов, отработанных в течение данного периода времени;

- средняя дневная выработка (объем продукции в день) - отношение объема произведенной продукции к числу человеко-дней затраченных на производство данного объема (время изготовления данного объема) всеми рабочими предприятия.

- средняя месячная выработка - отношение объема произведённой за месяц продукции к среднесписочной численности рабочих. Аналогично может быть вычислена выработка за квартал или год.

Планирование производительности труда - часть процесса управления производительностью, предполагающего стратегическое и оперативное планирование, организацию, руководство и постоянный контроль за внедрением мероприятий, направленных на повышение производительности.

Методы планирования производительности труда:

1. Метод прямого счета — предоставляет возможность рассчитать уменьшение численности персонала под влиянием конкретных организационных мероприятий и соответствующий рост производительности труда.

2. Пофакторный метод — предполагает выделение факторов, оказывающих влияние на уровень и рост производительности труда, и оценку их воздействия.

Важнейшей задачей предприятия является постоянный поиск и реализация резервов роста производительности труда, под которыми подразумеваются имеющиеся, еще не используемые реальные возможности повышения производительности труда, по количественному и качественному наращиванию кадрового и производственного потенциала и т. д. Резервы подразделяются на текущие и перспективные.

Резервы роста производительности труда на предприятии можно классифицировать следующим образом:

• научно-технические - повышение технического уровня производства в результате механизации и автоматизации производства; внедрения новой техники и технологии; изменение в структуре парка или модернизация оборудования; улучшения конструктивных свойств изделий; повышения качества сырья и применения новых конструктивных материалов;

• организационные - совершенствование управления, организации производства и труда путем повышения норм труда и расширения зон обслуживания; уменьшения числа рабочих, не выполняющих нормы; упрощения структуры управления; механизации учетных и вычислительных работ; повышения уровня специализации производства; сокращение потерь от брака продукции;

• структурные - изменения в производстве вследствие изменения удельных весов отдельных видов продукции; трудоемкости производственной программы; доли покупных полуфабрикатов и комплектующих изделий; удельного веса новой продукции;

• социальные - изменение качественного уровня персонала, изменение отношения работников к труду, изменение условий труда и прочие.

7.28. СУЩНОСТЬ И ВИДЫ СЕРВИСНОГО ОБСЛУЖИВАНИЯ. КРИТЕРИИ КОНКУРЕНТОСПОСОБНОСТИ СЕРВИСНОГО ОБСЛУЖИВАНИЯ

Каждая фирма, изготовляющая самые различные изделия, и прежде всего такие, как автомобили, сложная бытовая техника, машины, станки и оборудование, оказывает определенные услуги, необходимые для обеспечения продаж и эксплуатации данных товаров. Совокупность таких услуг и определяет так называемое сервисное обслуживание товара.

Сервисное обслуживание потребителей – это совокупность работ, выполняемых службой сервисного обслуживания организации-изготовителя с целью обеспечения правовой защищенности и социально-экономической удовлетворенности покупателя в результате использования приобретенного им товара.

Основными видами сервисного обслуживания являются:

1. Удовлетворение потребительского спроса - представляющий собой комплексную характеристику уровня обслуживания потребителей, определяется следующими показателями: время, частота, готовность, безотказность и качество поставок, готовность обеспечения комплектности и проведения погрузочно-разгрузочных работ;

2. Оказание услуг производственного назначения - охватывает совокупность предлагаемых видов сервисного обслуживания, т. е. набор услуг, предоставляемых потребителю с момента заключения договора на покупки (или совершения покупки) до момента поставки товара;

3. Послепродажное обслуживание - включает совокупность предоставляемых услуг, необходимых для обеспечения эффективного функционирования товара в существующих условиях в течение всего его жизненного цикла. Сервис послепродажного обслуживания осуществляется как до, так и после продажи товара и включает следующие основные мероприятия: определение услуг, предоставляемых потребителю после продажи товара; установление порядка послепродажного обслуживания потребителя товара в процессе обсуждения договора его поставки; подготовка персонала для проведения работ по техническому обслуживанию и ремонту товара, подготовке необходимой документации; организация обеспечения потребителя запасными частями и инструментами, необходимыми для осуществления послепродажного обслуживания; управление (планирование, учет, контроль, мотивация, регулирование) послепродажным обслуживанием потребителей товара; подготовка необходимой инфраструктуры для обеспечения послепродажного обслуживания; разработка системы замены товара на новую модель, утилизация старой модели.

4. Информационное обслуживание - характеризуется совокупностью информации, предоставляемой изготовителем потребителям о товаре и его обслуживании, методах и принципах, технических средствах накопления, обработки, хранения и передачи информации (консультирование и т.д.)

5. Финансово-кредитное обслуживание представляет собой совокупность вариантов оплаты покупки (в кредит/формы кредита, нал/безнал, рассрочка), систему скидок и льгот, предоставляемых потребителям.

Критерий конкурентоспособности - это качественная и количественная характеристика продукции, служащая основанием для оценки её конкурентоспособности.

Едиными для всех видов сервисного обслуживания потребителей товара являются следующие критерии:

а) номенклатура и количество - характеризует количество отказов покупателей от уже оформленной покупки или какой-либо услуги в общей массе покупок или услуг за анализируемый период. Оценка критерия осуществляется путем: сравнения относительной величины критерия у продавца со среднерыночным значением. Например, по первому виду сервисного обслуживания - сервису удовлетворения потребительского спроса – среднерыночное значение этого критерия равно 3 % отказов от объема оформленных продаж за анализируемый период, а у отдельного продавца - 4 %. Значит, последнему необходимо принимать меры по улучшению этого критерия путем улучшения качества сервиса и других факторов конкурентоспособности товара;

б) качест

Дата добавления: 2015-02-10; просмотров: 1248; Мы поможем в написании вашей работы!; Нарушение авторских прав |