КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выбор и обоснование способа и технологической схемы производства

В данном разделе выполняется системный анализ, выбор и обоснование технологии производства вяжущего вещества по совокупности элементарных (типовых) процессов всех его стадий, что позволит в конечном итоге подготовить необходимые данные для расчетов оборудования и разработать регламент технологического процесса.

Основой для начала анализа является функциональная схема производства вяжущего, которая дает перечень определяющих технологических переделов (способ производства), последовательная связь между которыми показывается стрелками. Студент на основании обзора литературных источников должен выбрать наиболее рациональный способ изготовления вяжущего вещества. Для этого необходимо рассмотреть и сравнить несколько (2-3) современных способов производства вяжущего вещества из заданных видов сырьевых компонентов или полуфабрикатов. Обычно способ производства определяется способом выполнения основной операции (передела). Например, способы получения портландцемента из клинкера, гипса и минеральных добавок отличаются прежде всего способом осуществления помола (совместный, раздельный, по открытому или замкнутому циклу и т.д.). Для окончательной разработки (если способ не определен заданием на проектирование) принимается способ, характеризующийся возможностью получения продукции заданного качества, наивысшей производительностью, наименьшими затратами топлива и электроэнергии на единицу продукции, возможностью полной механизации и автоматизации производства.

В качестве примера на рис.1 приведена функциональная схема получения портландцемента из клинкера, гипса и минеральных добавок совместным помолом по открытому циклу.

Рис. 1. Функциональная схема получения портландцемента из клинкера, гипса и минеральных добавок совместным помолом по открытому циклу

Важным этапом анализа является переход от функциональной схемы к технологической, отображающей последовательность процессов и соответствующих аппаратов для их проведения. Для этого на основе функциональной схемы по каждому переделу принимаются инженерные решения по выбору и назначению технологических приемов, агрегатов и оборудования, обеспечивающих выполнение технологических процессов на современном уровне. Для этого необходимо рассмотреть 2-3 варианта осуществления каждого технологического передела, указанного в пооперационной схеме, выявить достоинства и недостатки каждого из них и выбрать наилучший с точки зрения автора. Особую ценность в проекте представляет применение последних достижений отечественной и зарубежной науки и техники. При выборе новейших процессов и оборудования по литературным данным указывается, что этот процесс (машина) является новым и применяется впервые. При этом обязательно делаются ссылки в квадратных скобках на источники в соответствии с библиографическим списком, приводимым в конце расчетно-пояснительной записки в порядке упоминания этих источников в тексте, а в самом тексте кратко описывается сущность новинок, их принципиальные особенности и преимущества.

На технологической схеме последовательно размещают технологическое оборудование и аппараты в условном их изображении (см. приложение 4) или в виде названий машин и оборудования, помещенных в рамку, а стрелками показывают направление движения сырьевых материалов и полуфабрикатов. При изображении технологической схемы указывают лишь тип аппарата без обозначения его марки.

Поскольку большая часть проектов посвящена производству различных видов цемента путем дробления и помола клинкера и гипса, дробления, сушки и помола минеральных добавок (а иногда и других материалов), то ниже приведены некоторые рекомендации по основным технологическим решениям этих переделов цементного производства.

Дробление

После добычи в карьере сырьевые материалы подвергаются первичному измельчению – дроблению, которое может производиться на заводе или на карьере. Дробление подготавливает материал для помола его в мельницах. Так как энергетические затраты на дробление значительно меньше, чем затраты на помол, желательно дробить материал до возможно мелких фракций.

Сырьевые материалы, применяемые в производстве портландцемента, обладают различными физико-механическими свойствами (твердостью, прочностью) и делятся на три группы: высокой твердости, средней твердости и мягкие. В табл. 1 приведены значения прочности при сжатии различных сырьевых материалов.

Таблица 1. Прочность сырьевых материалов (горных пород)

| Наименование пород | Прочность при сжатии, МПа |

| Мраморизированные, окремненные и плотные известняки, порфироиды Известняки средней плотности и крепкие мергели Пористые известняки, известняки-ракушечники, плотные мергели Твердый туф, кремнистые опоки Плотные глинистые сланцы Мергель глинистый, мягкий сланец Мягкий туф, трепел, пемза, глиежи, мягкие мергели, гипс Глина влажностью до 10-12 %, мел Глина влажностью до 25 %, суглинки, лесс | 100-200 50-120 20-60 30-100 60-150 20-60 10-30 2-9 0,2-1 |

В процессе проектирования для каждого из этих видов сырьевых материалов выбирается определенная технологическая схема дробления и соответствующее дробильное оборудование, позволяющее производить измельчение до оптимальных размеров зерен. Основными факторами, определяющими выбор оборудования для дробления сырьевых материалов, являются их физико-механические свойства и размеры кусков, поступающих на дробление.

Для дробления материалов различных свойств применяют оборудование (дробилки), сведения о котором приведены в табл. 2.

Таблица 2. Дробилки, используемые для дробления сырьевых материалов

| Порода | Стадия дробления | |||||||

| I | II | III | ||||||

| Известняк окремненный, мрамор, порфироид Известняк плотный, крепкие мергели Известняк-ракушеч-ник, плотный мергель Туф твердый, кремнистые опоки Глинистые сланцы, мергели Туф, трепел, глиежи, пемза, гипс Мергель глинистый, мягкий сланец Глина, мел | Щековая, конусная или роторная (ударно-отражательная) Щековая, конусная или молотковая Щековая или самоочищающаяся молотковая То же Щековая, само- очищающаяся молотковая Валковая или самоочищающаяся молотковая То же Валковая или самоочищающаяся молотковая или «Гидрофол», «Аэрофол», «Хацемаг» | Молотковая, конусная или роторная То же Самоочищающаяся молотковая или конусная То же » » » Самоочищающаяся молотковая или конусная | Конусная или молотковая То же » » » » » Конусная или молотковая | |||||

Конечная крупность продукта дробления определяется требованиями к сырью, обусловленными принятой схемой последующего процесса измельчения, и составляет:

для схемы с трубной мельницей 20-30 мм (для сырья твердого и средней твердости) и до 50 мм (для мягкого);

для схемы с мельницей «Аэрофол» – 250-400 мм (в зависимости от диаметра цапфы);

для схемы с вертикальной тарельчато-роликовой (валковой) мельницей – 40-150 мм (для сырья средней твердости) и до 300 мм для мягких материалов.

Первичное дробление твердых пород осуществляется в щековых, конусных, молотковых, ударно-отражательных дробилках, в том числе в передвижных. Вторичное дробление – в молотковых и ударно-отража-тельных. При первичном дроблении мягкого сырья (глина, мел) применяют валковые и молотковые самоочищающиеся дробилки.

Технологические схемы и количество стадий дробления выбирают в зависимости от физико-механических свойств сырьевых материалов (прочности, влажности, пластичности, твердости), способов их добычи и оборудования.

По крупности кусков сырьевых материалов определяется степень его дробления и количество стадий дробления. Для определения производительности выбираемых дробилок и общей схемы дробления необходимо знать количество подлежащего переработке сырья и средства его транспортирования к дробильным агрегатам.

Одностадийное дробление (рис. 2, а) применяют при использовании мельниц «Гидрофол» (мокрый способ), мельниц «Аэрофол» или дробилок с одновременной сушкой сырья (сухой способ) – при переработке мягкого сырья (мергель, мел, мергельно-меловые породы, трепел, глина и др.).

При одностадийном дроблении технологические схемы упрощаются за счет объединения (при сухом способе производства) процессов сушки и измельчения сырьевых материалов в одном агрегате. Легко скалывающиеся известняки, не требующие больших затрат электроэнергии на помол, следует измельчать также в одну стадию, используя для этой цели ударно-отражательные дробилки с высокой степенью измельчения. Ударно-отражательные дробилки могут измельчать материал с крупностью кусков до 1000 мм и выдавать продукт размером 25–30 мм. При двухстадийном дроблении (рис. 2, б) по открытому циклу материал из приемного бункера колосниковым или пластинчатым питателем равномерно подается на щековую дробилку I стадии. Дробленый продукт из дробилки I стадии поступает по конвейеру на грохот для отсева из него мелкой фракции (подситный продукт). Крупная фракция, не прошедшая через сито грохота (надситный продукт), направляется в дробилку II стадии. Подситный продукт и материал, прошедший II стадию дробления, направляются в бункера мельниц для помола или на сырьевой склад для создания запаса.

Двухстадийное дробление применяют при переработке твердого и средней твердости сырья с применением дробилок тяжелых типов: на I стадии – конусных или щековых, на II стадии – одно- или двухроторных молотковых или конусных дробилок.

При проектировании высокопроизводительных дробильных отделений (10000 т/сут и более) для плотных известняков без пластичных включений целесообразно предусмотреть установку конусных дробилок на I стадии дробления и двухроторных молотковых дробилок на II стадии.

Рис. 2. Технологические схемы дробления: а) одностадийного; б) двухстадийного; в) трехстадийного

Конусные дробилки имеют высокую производительность (больше, чем у щековых), низкий удельный расход электроэнергии. Они могут работать под завалом и для загрузки не требуют установки пластинчатых питателей. Для дробильных отделений средней и небольшой производительности (до 5000 т/сут) целесообразно применить на I стадии щековую дробилку, на II стадии – однороторные молотковые дробилки.

При трехстадийном дроблении (рис. 2, в) иногда после колосникового или пластинчатого питателя устанавливают грохот; полученный подситный продукт направляют сразу на II стадию дробления. Материал после II стадии вновь рассеивают на грохоте; III стадии дробления подвергается только надситный продукт, полученный после рассева продукта, вышедшего из дробилки II стадии дробления. Трехстадийное дробление желательно применять для очень плотных и твердых пород. Для первой и второй стадий дробления целесообразно применять те же типы дробилок, что и при двухстадийном дроблении, а для третьей стадии – однороторные молотковые или конусные. Конечный продукт дробления при трехстадийном измельчении известняка состоит из фракций размером 10-12 мм.

При дроблении твердых пород на отечественных цементных заводах, в основном, принята двухстадийная схема дробления. Обычно на дробление поступают куски карбонатного компонента размером 100-1000 мм. После дробления продукт не должен содержать фракций крупнее 25 мм. Однако для обеспечения экономичной работы мельниц рекомендуется загружать их материалом крупностью 8-10 мм, поэтому многие зарубежные фирмы используют трехстадийные схемы дробления.

Дробление в замкнутом цикле с грохочением материала позволяет значительно повысить производительность помольных установок, улучшить качество получаемого продукта, снизить удельный расход электроэнергии.

Дробильные отделения размещаются, как правило, на площадках цементных заводов или на борту карьеров. В дробильных отделениях располагаются расходные бункера сырьевых материалов, оборудование для дробления, грохочения, обеспыливания, а также системы дистанционного управления и автоматики. В качестве транспортирующих механизмов, осуществляющих передачу от одного дробильного агрегата к другому, а также подающих готовый продукт в сырьевой цех или на склад, применяют ленточные конвейеры и элеваторы.

Для первичного дробления сухих непластичных известняков средней твердости целесообразно применять дробилки ударно-отражательного действия (роторные). Дробильные установки с ударно-отражательными дробилками могут быть как стационарными, так и передвижными. Наиболее экономично использование передвижных или самоходных дробильных установок СДУ (или агрегатов-СДА), оборудованных приемным бункером, питателем, дробилкой и транспортером, выдающим измельченный продукт. Такие агрегаты выполняются на гусеничном, шагающем или колесном ходу и работают в забое карьера совместно с экскаватором. Применение такой схемы переработки сырья полностью исключает промежуточный автомобильный транспорт, т. к. измельченный материал доставляется на цементный завод ленточными транспортерами значительной протяженности (до нескольких километров).

Сушка

Скорость высушивания материала при одних и тех же параметрах сушки (температуре и влажности теплоносителя) зависит от физических свойств материала и крупности кусков. На сушку материал поступает после предварительного измельчения. Пористые и непластичные материалы (например, шлак) высушиваются легче, чем глина, трепел и опока.

Пределы колебаний начальной и конечной влажности материалов, количество стадий сушки и температура сушильных газов сведены в табл. 3.

Таблица 3. Пределы колебаний влажности материалов

| Материал | Влажность, % | Температура сушильного агента, °С | |

| Начальная | Конечная | ||

| Глина Глинистый сланец Мергель Трепел Известняк Опока, туф, пемза Доменный гранулированный шлак | 20—30 15—25 15—20 20—37 8—17 15—28 8—35 | 0,5—1,5 1,0—2,0 0,4—1,2 0,5—1,5 0,4—2,0 1,0-2,0 0,5-1,5 | Перед барабаном 800- 1000 °C, перед мельницей не выше 400 °С То же » » 800—1000 800—1000 |

На цементных заводах сушку сырья производят в сушильных барабанах, вихревых сушилках с кипящим слоем (псевдоожиженном), агрегатах, совмещающих сушку и вторичное дробление сырья (ударно-отражательных дробилках с сушильной установкой), тандемах «сушилка-мельница» (комбинациях молотковой дробилки с шаровой мельницей), воздушных сепараторах, гравитационных помольных установках (мельницах типа «Аэрофол») и в помольных установках с совмещением помола и сушки. Сушильные устройства выбираются в зависимости от вида и влажности материала (см. табл. 4).

Сушильные барабаны применяют для сушки сырьевых материалов, добавок и топлива независимо от их начальной влажности и пластичности, что является преимуществом, так как в аппаратах других конструкций сушить пластичные материалы при высокой влажности трудно, а иногда и невозможно. Недостаток сушильных барабанов – большая затрата тепла на испарение влаги материала с влажностью менее 10 %. Поэтому сушильные барабаны целесообразно применять для подсушки материалов до влажности 8-10 %, а затем досушивать их более эффективным способом, например, совмещая сушку с помолом в мельнице (см. табл. 4).

Таблица 4. Рекомендуемые типы сушильных устройств.

| Типы сушильного устройства и помольных агрегатов | Влажность сырья, % | |||

| до 8 | 8-12 | 12-18 | 18-23 | |

| Дробилка с сушкой | + | |||

| Трубная шаровая мельница с сушкой | + | |||

| Трудная шаровая мельница с камерой предварительной сушки | + | + | ||

| Дробилка с сушкой и трубная шаровая мельница с сушкой | + | + | + | |

| Мельница "Аэрофол" с сушкой | + | + | + | + |

| Дробилка, сушильный барабан и мельница | + | + | + | + |

| Валковая роликовая мельница с сушкой | + | + | + | + |

Производительность сушильного барабана характеризуется удельным паронапряжением его сушильного объема, т. е. количеством влаги, удаляемой за 1 ч с 1 м3 сушильного пространства барабана. Удельное паронапряжение зависит от конструкции барабана, физических свойств высушиваемых материалов, гранулометрического состава, степени заполнения барабана, скорости перемещения материала в барабане, температуры, влагосодержания и скорости движения теплоносителя, поступающего в барабан. Это необходимо учитывать при выборе сушильного барабана.

Пластичные сырьевые материалы (глины и суглинки) высушиваются, в основном, в прямоточных сушильных барабанах, где непосредственное воздействие горячих газов на влажный материал предотвращает размазывание и налипание материала у входа в сушилку. При сушке пластичных материалов в противоточных сушилках заметно снижается скорость прохода материала через сушильный барабан и падает его производительность.

Уменьшение размера кусков материала, повышение температуры теплоносителя, снижение его влагосодержания и увеличение скорости движения газа в барабане ускоряет процесс сушки и способствует повышению производительности барабана. При этом нагрев сырья при сушке не должен вызывать никаких химических изменений его состава. При температуре около 800 °С известняк диссоциирует с выделением СО2; глина теряет химически связанную воду при температуре 400-450 °С. Это должно учитываться при расчете массового соотношения компонентов сырья. Гранулированный доменный шлак при 700 °С расстекловывается и теряет свои гидравлические свойства.

Температуру сушильных газов регулируют путем разбавления их холодным внешним воздухом. Этот процесс протекает в специальной смесительной камере, расположенной между топочной камерой и сушильным барабаном. Обычно температура газов, поступающих в сушильный барабан, составляет 600-700 °С. В прямоточных сушилках в некоторых случаях температура поступающих газов может быть повышена до 800-1000 °С.

Температура газов на выходе из сушильного барабана должна быть 120-125 °С, чтобы предотвратить возможную конденсацию водяных паров, содержащихся в газе. Однако на практике температура отходящих газов, как правило, 80-110 °С. КПД сушильного барабана 0,7-0,8.

Вихревые сушилки предназначены для сушки различных цементных сырьевых материалов. В отечественной цементной промышленности они применяются, в основном, для сушки гранулированного доменного шлака. Сушка материалов в такой сушилке происходит во взвешенном состоянии. Удельный паросъем вихревых сушилок в 2,5-3 раза выше барабанных. Так, в 1м3 сушильного объема вихревых сушилок при сушке шлака испаряется до 125-150 кг влаги за 1 ч, а в сушильных барабанах — 50-60 кг.

В вихревых сушилках в качестве сушильного агента могут использоваться горячий воздух из воздухоподогревателей (топок), колосниковых клинкерных холодильников и отходящие газы вращающихся печей. Температура газов, поступающих в сушилку, не должна превышать 600 °С. Количество газа, расходуемое в вихревых сушилках, составляет около 2 м3/кг загружаемого материала. КПД вихревых сушилок составляет 0,65-0,70 при влажности загружаемого материала до 20 %.

К сушилкам в кипящем слое относятся аэрофонтанные и с русловым кипящим слоем. В аэрофонтанной высокотемпературной сушилке материал (в основном шлаки) сушится в вертикальном реакторе в кипящем слое. При кипящем слое толщиной 500-600 мм производительность сушилок составляет 70 т/ч по сухому материалу, а удельный паросъем — 250-300 кг/(м3-ч), т. е. более чем в 10 раз выше, чем в сушильных барабанах. Удельный расход тепла на сушку составляет 4,2 МДж/кг. В сушилках с русловым кипящим слоем сушке подвергается шлак с размером кусков до 50 мм и влажностью до 25 %. Шлак равномерно распределяется на наклонной решетке слоем до 300 мм. Поток горячих газов с температурой до 1100 °С подается под решетку, переводит шлак в аэрированное состояние, сушит и перемещает его к разгрузочной течке.

Совмещение вторичного дробления сырья и сушки. Ударно-отражательные дробилки позволяют получить высокую степень измельчения (40-60). Непрерывное дробление обеспечивает постоянный рост поверхности материала и благоприятные условия для теплопередачи. Ротор придает потоку газа, проходящему через дробилку, турбулентный характер, что приводит к улучшению контакта между газом и материалом. Благоприятные условия теплопередачи позволяют работать с относительно низким температурным градиентом. Сырьевые материалы с исходной влажностью до 6 % могут высушиваться отходящими газами вращающихся печей или аспирационным воздухом клинкерных холодильников с температурой 250-350 °С. При исходной влажности материала до 12 % температура горячих газов должна 400-750 °С. В этом случае нужно применять подогрев отходящих газов или воздуха, устанавливая дополнительную топку ( воздухонагреватель). При применении горячих газов с температурой около 800 °С и двухроторной дробилки можно осуществлять сушку и дробление пластичных и налипающих материалов с начальной влажностью 25-30 %. Питание и выгрузка материала из ударно-отражательной дробилки производится через двойные маятниковые затворы, чтобы избежать подсоса наружного воздуха. Удельный расход тепла на сушку в ударно-отражательных дробилках-сушилках в зависимости от влажности сырьевого материала составляет 4,0-4,6 МДж/кг (950-1100 ккал/кг) испаряемой влаги. Для сушки материалов при вторичном дроблении хорошо подходят ударно-отражательные дробилки фирмы «Хацемаг» (Германия). Эти дробилки выпускаются одно- и двухроторные, с колосниковыми решетками и без них.

Дробилки-сушилки ударно-отражательного действия приспособлены для приема и переработки материала крупностью до 800 мм. В зависимости от влажности сырья в ударно-отражательной дробилке-сушилке расходуется 60-70 % горячих газов от топки. При этом влажность сырья может быть снижена до 6 %. Остальное количество газов при необходимости может быть пропущено через трубную мельницу и центробежный сепаратор с помощью вентилятора.

Совмещение помола сырья с сушкой. При совмещении помола сырья с сушкой широко используют тепло отходящих газов вращающихся печей или клинкерных холодильников. В большинстве случаев приходится повышать температуру сушильных газов, для чего устанавливается выносная топка. Количество тепла, подаваемого в мельницу, может быть снижено из-за выделения дополнительного тепла при помоле.

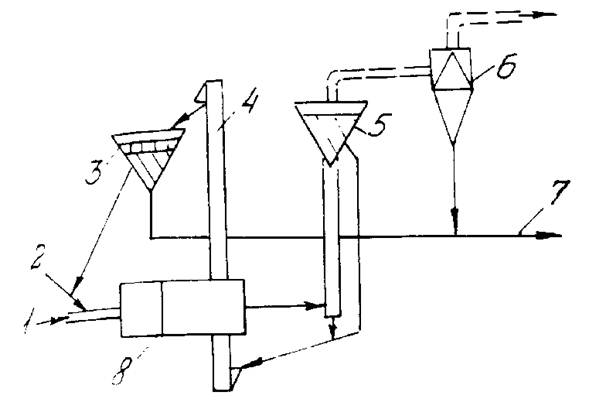

На рис. 3 представлена технологическая схема совмещения помола с сушкой в замкнутом цикле с воздушно-проходным и центробежным сепараторами. Для повышения эффективности сушки в мельнице предусмотрена камера предварительной сушки, расположенная перед помольной камерой. В схемах с воздушно-проходными сепараторами разгрузка и транспортировка материала осуществляются не механическим способом, а за счет интенсивного просасывания через мельницу больших объемов сушильного агента.

Рис. 3. Помольно-сушильная установка с камерой предварительной сушки в мельнице

1 — горячие газы; 2 — загрузка материала; 3 — сепаратор; 4 — элеватор; 5 — воздушно-проходной сепаратор; 6 — циклон; 7 — готовый продукт; 8 — мельница с камерой предварительной сушки.

Одним из распространенных в США способов сушки сырья в процессе помола является сушка в воздушных сепараторах. Схема такой установки представлена на рис. 4. В сепараторе сырье высушивается до влажности 6-8 %. Применяются только высокотемпературные (около 600 °С) горячие газы, образующиеся при сжигании жидкого и газообразного топлива. Температура газов на выходе из сепаратора составляет около 90 °С. Если сушка производится только в сепараторе, то начальная влажность сырьевого материала должна быть не выше 6 %. Обогрев дробилки и ковшового элеватора позволяет использовать сырье с начальной влажностью до 8 %.

Помол цементной шихты

В состав цементной шихты обычно помимо клинкера входят гипс (гипсовый камень) в количестве 4-6 %, активные минеральные и другие добавки (инертные минеральные, пластифицирующие, гидрофобные, воздухововлекающие, интенсификаторы помола). Крупность кусков материала, поступающего в мельницу, должна быть не выше: 25 мм - для известняка и мергеля, 10-15 мм - для клинкера, 30 мм - для мягких минеральных добавок, гипса и углей, 10 мм - твердых активных и инертных добавок при помоле клинкера.

Помол цементной шихты может проектироваться по открытому, так и по замкнутому циклу с применением центробежных сепараторов. При работе по открытому циклу мельница работает «на проход», т. е. материал (клинкер и добавки) непрерывно поступает со стороны камер грубого помола через полую ось, а измельченный материал выходит из камеры тонкого помола и далее транспортируется в силосы. Замкнутый цикл помола включает помольный агрегат и центробежный сепаратор, отделяющий крупные зерна, возвращаемые на домол, в результате чего достигается высокая тонкость помола. Помольные установки, работающие по замкнутому циклу (рис. 4), дают возможность тонко измельчить клинкер (до удельной поверхности 4000—5000 см2/г) и регулировать в цементе содержание частиц различного размера, что необходимо для получения быстротвердеющего и других специальных портландцементов (рисунок). При помоле к клинкеру добавляют гипс (так, чтобы общее содержание SO3 в цементе было не более 3,5 %) для регулирования сроков схватывания портландцемента.

Помол по замкнутому циклу в сравнении с помолом по открытому циклу эффективнее в случаях, когда необходимо получить цементы с высокой удельной поверхностью (например, быстротвердеющие) и измельчаемые компоненты заметно различаются по размолоспособности. В случае помола цемента до значений удельной поверхности 250-280 м2/кг замкнутый цикл не имеет заметных преимуществ по сравнению с открытым циклом. Цементы с удельной поверхностью более 350 м2/кг получать помолом по открытому циклу неэффективно. В связи с тенденцией повышения доли высокомарочных цементов в общем o6ъеме производства, при проектировании новых отделений помола цемента, необходимо ориентироваться на схемы помола по замкнутому циклу. С целью снижения расхода электроэнергии и повышения производительности помольного оборудования рекомендуется предусматривать дробление клинкера, добавок и гипса до 15-30 мм, причем для клинкера следует применять пресс-валковые измельчители и конусные дробилки.

Выбор типа мельниц производят с учетом размалываемости материала, требуемой тонкости помола и производительности. Рекомендуемые типоразмеры шаровых мельниц, чаще всего используемых для помола сырья и цемента, приведены в табл. 5.

Рис.4. Варианты помола цемента в сепараторных мельницах в замкнутом цикле

Таблица 5. Рекомендуемые типоразмеры шаровых мельниц

| Сырьевые мельницы (для мокрого помола) | 2 х 10; 2,2 х 13; 2,6 х 13; 3,2 х 15; 4 х 13,5 |

| Цементные мельницы | 2 х 10,5 *; 2,2 х 13 *; 2,6 х 13 *; 3,2 х15**; 4 х 13,5***. |

Примечание: * для работы по открытому циклу; ** для работы по открытому и замкнутому циклу; *** для работы по замкнутому циклу.

При обосновании тонкости помола цементной шихты ориентируются на следующие характеристики: марке «400» соответствует остаток на сите 008 от 5 до 8 %, а соответствующая этим значениям удельная поверхность — 250-300 м2/кг, марке «500» — 2-6 % остатка и удельная поверхность 320-360 м2/кг.

Влажность дозируемых в мельницу гидравлических добавок не должна превышать при производстве портландцемента 2 %, при производстве шлакопортландцемента — 1 %. Допустимая влажность гипса — 10 %. Суммарная влажность цементной шихты с учетом влажности добавок и гипса не должна быть выше 1,5 %.

Подача в мельницу клинкера, гипса и добавок осуществляется способом весового дозирования из отдельных бункеров. В процессе измельчения температура в мельнице не должна повышаться выше 100 °С из-за опасности получения цемента, характеризующегося ложным схватыванием. Необходимо также предусмотреть установку после мельниц охладителей цемента. С целью интенсификации процесса измельчения можно использовать при помоле поверхностно-активные вещества, для чего мельница должна быть снабжена установками по их вводу, оборудованными дозирующими устройствами.

Очистка запыленного воздуха

Для создания нормальных условий труда заводы вяжущих веществ оборудуют системами искусственной и естественной вентиляции, герметизируя места, где происходит пылевыделение, осуществляют отсос (аспирацию) воздуха от источников пылеобразования (бункеров, дробильно-помольных установок, элеваторов, сушильных барабанов и т.п.). Очистку отходящих газов и аспирационного воздуха до допустимых концентраций пыли осуществляют в одно-, двух-, трех- и более ступенчатых пылеочистных установках.

Для обеспыливания отходящих газов сушильных устройств рекомендуется двухступенчатая схема очистки. На первой ступени устанавливается батарейный циклон, на второй ступени – электрофильтр или рукавный фильтр СМЦ с рукавами из гидрофобизированной и графитизированной стеклоткани. Очистка аспирационного воздуха цементных мельниц предусматривает, как правило, три ступени: аспирационную шахту – циклон – рукавный фильтр (или электрофильтр).

После выбора и обоснования оптимального варианта каждого технологического передела составляют технологическую схему всего производства заданного вяжущего. В качестве примера на рис. 5 приведена технологическая схема получения портландцемента из клинкера, гипса и минеральных добавок совместным помолом по открытому циклу в условном изображении основного технологического оборудования.

К дальнейшему проектированию студент допускается только после утверждения технологической схемы преподавателем.

Дата добавления: 2015-04-15; просмотров: 780; Мы поможем в написании вашей работы!; Нарушение авторских прав |