КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Средства измерений

Средство измерения – это техническое средство, используемое при измерениях и имеющее нормированные метрологические свойства.

Средства измерения классифицируются по виду, принципу действия и метрологическому назначению.

По метрологическому назначению средства измерений делятся на образцовые и рабочие.

Образцовые предназначены для поверки по ним других средств измерений как рабочих, так и образцовых менее высокой точности.

Рабочие средства измерений предназначены для измерения размеров величин, необходимых в разнообразной деятельности человека.

Различают следующие виды средств измерений:

- мера – это средство измерений, предназначенное для воспроизведения физической величины заданного размера;

- измерительные устройства, которые подразделяются на измерительные приборы и измерительные преобразователи; измерительные установки и измерительные системы.

Измерительный прибор – средство измерения, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем.

Измерительный преобразователь – средство измерения, предназначенное для выработки сигнала измерительной информации в форме, удобной для передачи, дальнейшего преобразования, обработки и (или) хранения, но не поддающейся непосредственному восприятию наблюдателем.

Измерительная установка – совокупность функционально объединенных средств измерений (мер, измерительных приборов, измерительных преобразователей) и вспомогательных устройств, предназначенных для выработки сигналов измерительной информации в форме, удобной для непосредственного восприятия наблюдателем и расположенная на одном месте.

Измерительная система – совокупность средств измерений и вспомогательных устройств, соединенных между собой каналами связи, предназначенная для выработки сигналов измерительной информации в форме, удобной для автоматической обработки, передачи и (или) использования в автоматических системах управления.

Измерительные приборы классифицируются:

- по назначению;

- конструктивному устройству;

- по степени автоматизации.

По назначению измерительные приборы разделяются на:

- универсальные;

- специальные;

- для контроля.

По конструктивному устройству измерительные приборы делятся на:

- механические;

- оптические;

- электрические;

-пневматические.

По степени автоматизации различают измерительные приборы:

- ручного действия;

- механизированные;

- полуатоматические;

- автоматические.

Универсальные измерительные приборы подразделяются на:

- механические:

- простейшие инструменты – проверочные измерительные линейки, щупы, образцы шероховатости ;

- штангенинструменты – штангенциркуль, штангенглубиномер, штангенрейсмус, штангензубомер;

- микрометрические инструменты – микрометр, микрометрический нутромер, микрометрический глубиномер;

- приборы с зубчатой передачей – индикаторы часового типа;

- рычажно-механические – миниметры, рычажные скобы.

- оптические: вертикальный и горизонтальные оптиметры; малый и большой инструментальные микроскопы; универсальный микроскоп; концевая машина4 проекторы; интерференционные приборы;

- пневматические: длинномеры (ротаметры);

- электрические: электроконтактные измерительные головки; индуктивные приборы; профилографы; профилометры; кругломеры.

Специальные измерительные приборы предназначены для измерения одного или нескольких параметров деталей определенного типа (приборы для измерения (контроля) параметров коленвала, распредвала, параметров зубчатых колес, диаметров глубоких отверстий.

Классификация средств измерений представлена на рисунке 1.

Средства измерения представлены на рисунках 2 – 10.

|

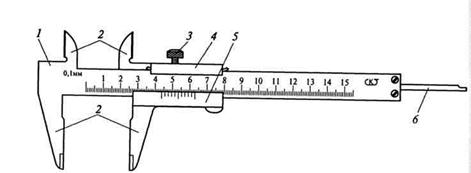

1 – штанга с неподвижными губками; 2 – губки; 3 – стопорный винт рамки;

4 – рамка; 5 – нониус; 6 – глубиномер

|

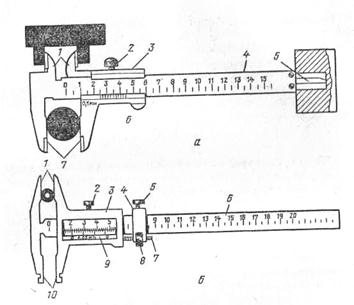

1- губки; 2 – стопорный винт рамки; 3 – рамка; 4 – движок микрометрической подачи; 5 – стопорный винт; 6 – штанга; 7 – винт микрометрической подачи;

8 – гайка микрометрической подачи; 9 – нониус

Рисунок 2 – Штангенциркули: а – простейший; б – усовершенствованный

|

|

а б

|

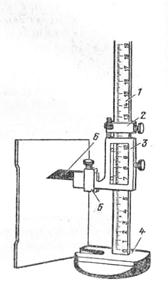

1 – планка (нониус); 2 – штанга; 3 – рамка; 4 – основание; 5, 6 – сменные ножки

Рисунок 3 – а) Штангенглубиномер

б) Штангенрейсмус

|

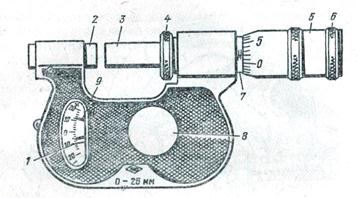

1 – скоба; 2 – неподвижная пята; 3 – стопор; 4 – стебель;

5 – разрезной хвостовик; 6 – гайка; 7 – микрометрический винт; 8 – колпачок;

9 – трещотка; 10 – барабан

Рисунок 4 – Микрометр

|

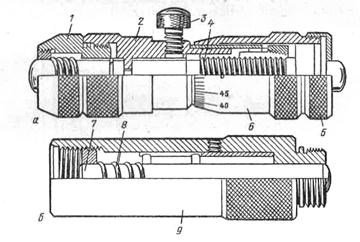

1 – защитный удлинитель; 2 – корпус; 3 – стопорный винт;

4 – микрометрический винт; 5 – колпачок; 6 – барабан; 7 – стержень;

8 – пружина; 9 – трубка

Рисунок 5 – Микрометрический нутромер:

а – микрометрическая головка; б – удлинитель (набор)

Микрометрический нутромер состоит из микрометрической головки (рис.5а) и набора удлинителей (рис.5б). Отсчетное устройство микрометрической головки такое же, как у микрометра. Конец микрометрического винта 4 и конец стержня защитного удлинителя 1, ввертываемого в корпус 2 прибора, - измерительные поверхности нутромера. В нутромере нет устройства, ограничивающего измерительное усилие. В измеряемом отверстии его устанавливают наощупь, поэтому погрешность при измерении нутромером значительно больше, чем при измерении микрометром, хотя точность отсчета у них одинакова – 0,01 мм.

Нутромер проверяют по установочной мере, изготовленной в виде скобы, определяя расстояние между ее внутренними измерительными плоскостями. Если показания нутромера не равно 75 мм, то его устанавливают на 0. Для этого, не вынимая нутромера из установочной меры, стопорным винтом 3 закрепляют микрометрический винт 4. Затем, придерживая барабан 6, отвертывают колпачок 5, отсоединяя тем самым барабан от микровинта. Установив барабан в нужное положение, его соединяют с микровинтом колпачком 5 и вторично проверяют, правильно ли настроен нутромер, используя установочную меру.

Удлинитель состоит из стержня 7, длина которого указана на трубке 9, предназначенной для присоединяя стержня к нутромеру и предохранения его от повреждений. При завертывании удлинителя пружина 8 плотно прижимает стержень к измерительной поверхности нутромера.

Микрометрические нутромеры выпускают с пределами измерения 75…175; 75…600; 150…1260; 600…2500.

|

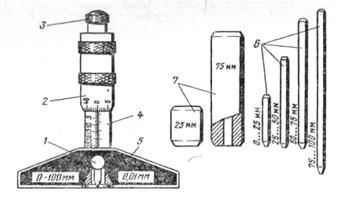

1 – стопорный винт; 2 – микрометрическая головка (барабан); 3 – трещотку; 4 – измерительный стержень; 5 – основание; 6 – сменные измерительные стержни;

7 – установочная мера

Рисунок 6 – Микрометрический глубиномер

Микрометрический глубиномер состоит из основания 5, микрометрической головки 2 и измерительного стебля 4, запрессованного в основание. Нижняя плоскость основания и конец измерительного стержня – измерительные поверхности прибора. Для увеличения диапазона измерений глубиномер снабжен сменными измерительными стержнями 6. пределы измерения глубиномеров: 0…100 и 0…150 мм.

На нуль глубиномер с измерительным стержнем 0…25 мм устанавливают на поверочной плите. Для этого основание прижимают к плите, а затем, вращая микрометрический винт за трещотку 3, доводят вторую измерительную поверхность до соприкосновения с плитой. Закрепив измерительный стержень стопорным винтом 1, прибор устанавливают на нуль.

При использовании остальных измерительных стержней глубиномер устанавливают на нуль по установочным мерам 7.

Сила, с которой при измерении основание необходимо прижимать к детали, должна превышать измерительное усилие.

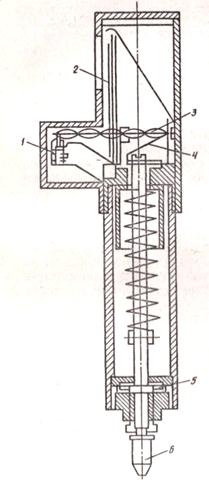

|

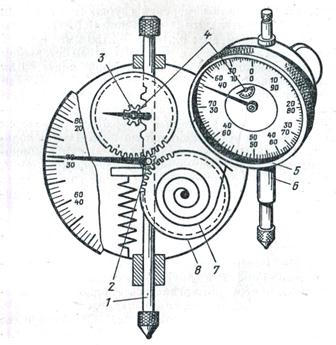

1 – измерительный стержень; 2 – трибка; 3 – двойное зубчатое колесо;

4 – малая стрелка; 5 – накатанный ободок; 6 –гильза; 7 – пружинный волосок;

8 – дополнительное зубчатое колесо

Рисунок 7 – Индикатор часового типа

Индикатор часового типа – наиболее распространенный прибор для относительных измерений. Наша промышленность выпускает индикаторы следующих типов: ИЧ-2; ИЧ-5; ИЧ-10; ИЧ-25; ИЧ-50; ИТ-2 с ценой деления 0,01 мм. Цифра в обозначении типа прибора указывает предел измерений в мм.

Измерительный стержень 1, имеющий в средней части нарезанную рейку, перемещается вверх и вниз внутри гильзы 6. При своем перемещении он вращает двойное зубчатое колесо 3, которое, в свою очередь, приводит во вращение трибку 2 вместе со стрелкой, закрепленной на одной с ней оси. Дополнительное зубчатое колесо 8 с пружинным волоском 7 устраняет погрешность от бокового зазора в зубчатых зацеплениях и зазоров в опорах. Колесо 8 постоянно удерживает в зацеплении зубчатые колеса, причем во время хода измерительного стержня вверх или вниз зацепление происходит по одной стороне зубьев.

Передаточные отношения в индикаторе подобраны так, что передвижению стержня индикатора на 1 мм соответствует один оборот стрелки. Так как шкала имеет 100 делений, цена деления шкалы индикатора равна 0,01 мм.

Для установки на нуль шкалу индикатора поворачивают за накатанный ободок 5.

Число оборотов большой стрелки индикатора или число целых миллиметров хода измерительного стержня индикатора определяют по перемещению малой стрелки 4.

Цена деления шкалы малой стрелки равна 1 мм.

Пределы измерения индикаторов часового типа: от 0 до 2,5; 10; 25 и 50 мм.

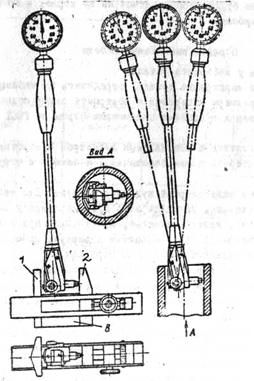

У индикатора лишь одна измерительная поверхность – конец измерительного стержня, поэтому измерять индикатором можно только в сочетании с другими приборами и приспособлениями.

Индикаторы со стойкой и индикаторные скобы устанавливают по концевым мерам. Для этого подбирают блок, размер которого равен номинальному размеру измеряемой поверхности, и помещают его на столик.

Измерительный стержень индикатора приводят в соприкосновение с блоком плиток и закрепляют в положении, когда малая стрелка индикатора укажет на цифру 1 или 2. Тем самым создают запас хода стержня индикатора на случай, если размер детали будет меньше номинального.

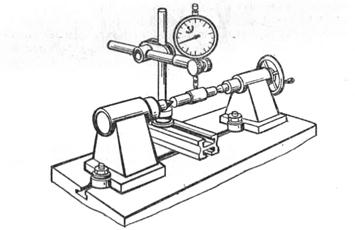

|

После этого шкалу индикатора поворачивают за ободок, чтобы нулевой штрих совпал с концом большой стрелки. Отклонения стрелки от нуля при измерении будут равны отклонениям размера детали от номинального размера.

а – Индикаторная скоба

|

|

б – Индикаторный нутромер

|

в – Индикаторный глубиномер

Рисунок 8 – Примеры применения индикатора

|

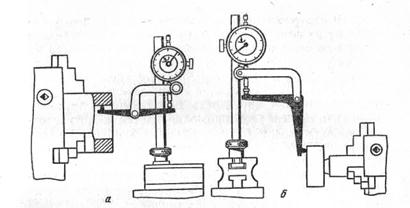

Рисунок 9 – Схема измерения индикатором: а – радиального биения при помощи прямого рычага; б – торцевого биения при помощи углового рычага

|

Рисунок 10 – Измерение индикатором радиального биения

Рычажно-механические приборы

Рычажно-механические приборы с точностью отсчета до 0,001 мм просты в изготовлении и надежны в эксплуатации. Их широко применяют на машиностроительных заводах и в ремонтных предприятиях.

Представителями этих приборов являются:

- микрокатор;

- микатор;

- рычажные скобы;

- рычажный микрометр

|

|

а б

1 – регулировочный винт; 2 – стрелка; 1 – винт; 2 – винт; 3 – винт;

3 – пружина; 4 – пружинный угольник; 4 – кронштейн;

5 – пружинящий диск;

6 – измерительный стержень;

Рисунок 11 – Микрокатор:

а – схема микрокатора; б – установка на размер прибора

Микрокатор – измерительный стержень 6 подвешен на пружинящем диске 5 и горизонтальной части пружинного угольника 4. Чувствительная пружина 3 скручена за середину так, что левая и правая части образуют спирали различного направления. Один конец пружины регулировочными винтами 1 привернут к корпусу прибора, другой к вертикальной части пружинного угольника. К средней части чувствительной пружины прикреплена стрелка 2.

При перемещении стержня 6 вниз или вверх пружинный угольник поворачивается и растягивает или сжимает чувствительную пружину. Стрелка при этом отклоняется. Все подвижные части этого прибора скреплены между собой, зазоры в соединениях отсутствуют, поэтому чувствительность данного прибора высокая.

Микрокаторы выпускают с ценой деления 0,1; 0,2; 0,5; 1; 2; 5; 10 мкм и с пределами измерения ± 30 делений шкалы. Микрокатор, как и индикатор, используют только в сочетании с другими приборами и приспособлениями. Его наиболее часто применяют с тяжелой стойкой С-I или C-II (рис.11б).

На размер микрокатор устанавливают по концевым мерам длины. Вначале блок концевых мер, размер которого равен номинальному размеру измеряемой детали, размещают на столике, затем кронштейн 4 с микрокатором опускают почти до соприкосновения измерительного наконечника с блоком концевых мер. В таком положении кронштейн закрепляют стопорным винтом 3. После этого, вращая винт 1 микрометрической подачи, поднимают стол до тех пор, пока наконечник микрокатора не соприкаснется с блоком концевых мер и стрелка микрокатора не совместится с нулем шкалы. Добившись этого, стопорят стол винтом 2.

|

Микатор – принцип действия аналогичен микрокатору, применяется для головок приборов с присоединительным размером 8h7 и легкими стойками.

1 – подвижная пята; 2 – рычаг; 3 – отводка; 4 – трибка; 5 – стопорный винт; 6 – защитный колпачок; 7 – винт микрометрической подачи

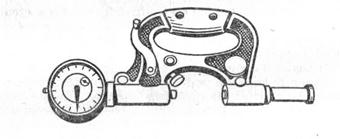

Рисунок 12 – Рычажная скоба

Рычажная скоба относится к группе механических стрелочных приборов и предназначена для сравнительных измерений путем определения отклонений от заданного размера (блока плиток).

Приборы этого типа построены по принципу использования рычажно-зубчатой передачи. Они бывают шести типоразмеров. Рычажные скобы изготавливают с пределами измерения 0…25; 25…50; 50…75; 75…100; 100…125; 125…150 мм, цена деления шкалы 0,002 мм.

При измерении подвижная пятка 1 рычажной скобы передает движение рычагу 2, большое плечо которого заканчивается зубчатым сектором. Сектор, поворачиваясь, вращает трибку 4, на оси которой укреплена стрелка. Скобу настраивают по концевым мерам. Для этого снимают защитный колпачок 6. ослабляют стопорный винт 5 и, вставив между измерительными поверхностями блок плиток, размер которого равен номинальному размеру измеряемой детали, вращают винт 7 микрометрической подачи до тех пор, пока стрелка прибора не встанет на нулевой штрих шкалы. В этом положениизавертывают стопорный винт и надевают защитный колпачок.

При установке измеряемой детали между пятками скобы следует пользоваться отводкой 3, которая позволяет отклонять подвижную пятку, что уменьшает износ измерительных поверхностей.

При перестройке на новый размер рычажную скобу надо заново настраивать по концевым мерам.

|

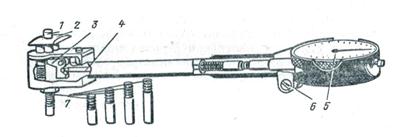

1 – стрелка; 2, 3 – измерительные пятки; 4 – стопор; 5 – барабан; 6 – колпачок;

7 – стебель; 8 – крышка; 9 – указатели границ;

Рисунок 13 – Рычажный микрометр

При измерении барабан 5 прибора вращают до тех пор, пока стрелка 1 рычажного механизма не встанет на нуль. Затем барабан продолжают вращать до совпадения ближайшего штриха шкалы со штрихом на стебле 7. К показанию, полученному по микрометру, прибавляют размер отклонения от нуля стрелки рычажного механизма со своим знаком.

При измерении партии одинаковых деталей рычажным микрометром можно пользоваться как скобой. Для этого его настраивают на номинальный размер, а по шкале отсчитывают отклонения от данного размера.

Указатели 9 границ поля допуска облегчают работу контролера. Отвернув крышку 8, устанавливают обе стрелки специальным ключом по верхнему и нижнему отклонениям размера. Деталь будет годной, если стрелка при измерении остановиться между указателями.

Чтобы прибор настроить на нуль, между измерительными пятками 2 и 3 следует вставить установочную меру и вращать барабан 5 до тех пор, пока стрелка 1 рычажного механизма не совпадет с нулем. В этом положении микрометрический винт фиксируют стопором 4. отвернув колпачок 6 и освободив барабан, его поворачивают до совмещения нулевого штриха с продольной риской на стебле 7. После этого, завертывая колпачок 6, закрепляют барабан. Точность настройки проверяют по установочной мере.

Оптико-механические и оптические приборы

Точность отсчета можно повысить без увеличения габаритов и массы прибора, используя оптическое плечо.

Наиболее распространенный оптико-механический прибор – это оптиметр.

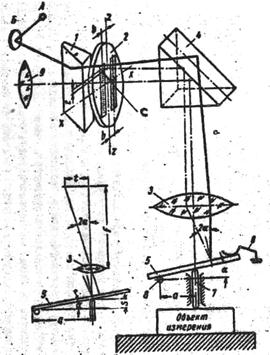

Оптиметр – оптико-механический сравнительный прибор. Его работа основана на принципе оптического рычага и явления автоколлимации.

В основу принципа автоколлимации положено свойство объекта превращать пучок расходящихся лучей, исходящих из источника света, расположенного в фокусе объектива, в пучок параллельных лучей и затем собирать этот пучок, отраженный плоским зеркалом, в том же фокусе объектива.

|

Или автоколлимационными системами называются системы, проектирующие изображение шкалы при помощи зеркала в плоскость самой шкалы.

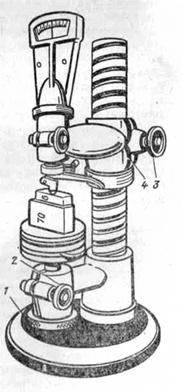

1 – измерительный стержень; 2 – пружина; 3 – окуляр; 4 – отражение;

5 – шкала; 6 –боковое зеркало; 7 – источник света; 8, 9 – линзы; 10 – нижнее зеркало; 11 – шарнир;

Рисунок 14 – Измерительная головка оптиметра

Измерительная головка оптиметра представляет собой Г-образную трубку, на одном конце которой находится окуляр 3, а на другом – измерительный стержень 1, заканчивающийся вправленным в него закаленный шариком, упирающимся в зеркало 10 оптиметра. Зеркало, укрепленное на шарнире 11, пружиной 2 постоянно прижимается к измерительному стержню (измерительное усилие составляет 2 Н).

Свет от внешнего источника 7 с помощью бокового зеркала 6 направляется в щель, где освещает шкалу 5 прибора. Отражение шкалы через систему призм 8 и линз 9 направляется на нижнее зеркало10, находящееся в контакте с измерительным стержнем и от него – в окуляр 3. Перемещение измерительного стержня приводит к повороту зеркала, а следовательно, к перемещению отражения 4, видимого в окуляр 3 оптиметра.

Шкала прибора неподвижна и в окуляр невидима, перемещается только отражение шкалы в зависимости от положения измерительного стержня и нижнего зеркала.

Положение отражений шкалы определяется относительно указателя в форме треугольника со стрелкой, расположенного в центре поля, видимого в окуляр. При перемещении измерительного стержня отражение шкалы перемещается относительно указателя вверх или вниз.

Цена деления оптиметра 0,001 мм, предел показаний прибора ±100 делений, или ±0,1 мм.

Головку оптиметра можно использовать только в сочетании с тяжелой стойкой.

В зависимости от измерения различают вертикальный и горизонтальный оптиметры.

Вертикальный оптиметр настраивают так же, как и микрокатор, который также используется с тяжелой стойкой.

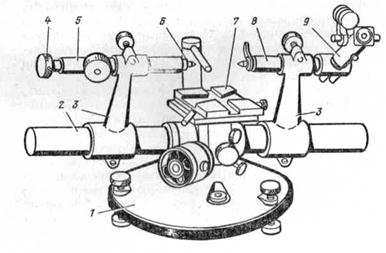

|

Горизонтальный оптиметр более универсален. Его можно использовать как для наружных, так и для внутренних измерений.

1 – массивное основание; 2 – направляющая; 3 – кронштейны; 4 – микровинт;

5 – пиноль; 6 – сменный наконечник; 7 – предметный столик; 8 – трубка;

9 –оптическое устройство;

Рисунок 15 – Горизонтальный оптиметр

К массивному основанию 1 прикреплена направляющая 2, на которой установлены передвижные кронштейны 3, фиксируемые в нужном положении стопорными винтами. На левом кронштейне закреплена пиноль 5 с микровинтом 4, перемещающим стержень со сменным наконечником 6, торец которого является одной из измерительных поверхностей. На правом кронштейне закреплена измерительная головка оптиметра, трубка 8 которого предназначена для соединения с кронштейном. оптическое устройство 9 устанавливают под углом, удобным для выполнения измерений. Измерительный стержень головки оптиметра является второй измерительной поверхностью.

При измерении наружных размеров блок концевых мер, необходимых для настройки, устанавливают на предметный столик 7, помещенный на основании 1. В процессе измерения на предметный столик устанавливают измеряемую деталь.

Для измерения внутренних размеров горизонтальный оптиметр снабжают

специальными рычажными приспособлениями – измерительными дугами.

|

|

Рисунок 16 – Оптиметр вертикальный

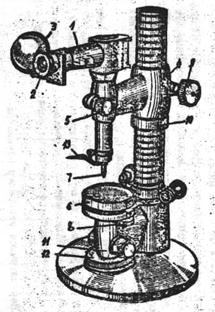

К оптическим приборам относятся инструментальные микроскопы, рисунок которого представлен на рисунке 17.

|

1 – микрометрический винт; 2 – стол; 3 – объектив; 4 – рифленое кольцо;

5 – тубус; 6 – отсчетный микроскоп; 7 – визирный окуляр; 8 – прилив;

9 – кронштейн; 10 – маховичок; 11 – стойка; 12 – стопорный винт; 13 – ось;

14 – маховик; 15 – основание;

Рисунок 17 – Инструментальный микроскоп

Инструментальные микроскопы предназначены для измерения углов и линейных размеров резьбовых калибров, метчиков, резьбовых фрез, шаблонов, фасонных резцов и др.

На литом чугунном основании 15 имеются направляющие, по которым на шариковых опорах перемещается стол 2 в двух взаимно перпендикулярных направлениях. Стол перемещается двумя микрометрическими винтами 1 в пределах 0…25 мм. Чтобы увеличить предел измерения прибора в продольном направлении (до 75 мм у ММИ и до 150 мм у БМИ), между концом микровинта и измерительным упором стола микроскопа вставляют концевую меру необходимого размера.

Верхнюю часть стола с предметным стеклом можно поворачивать относительно основания для совмещения линии измерения с направлением продольного и поперечного перемещения стола.

К основанию микроскопа на оси 13 крепится стойка 11, по которой перемещается кронштейн 9 с тубусом 5. Стойка 11 при помощи маховичка 14 может наклоняться вокруг оси 13 в обе стороны на угол до 12,5º, что необходимо для измерения резьб.

Микроскоп фокусируют маховичком 10, перемещающим кронштейн 9 вверх или вниз. После грубой настройки кронштейн стопорят винтом 12. Для точной настройки используют рифленое кольцо 4, при вращении которого тубус передвигается по направляющим относительно кронштейна. В нижней части тубуса установлен объектив 3, в верхней части – сменная окулярная угломерная головка ОГУ-21(сменная) с визирным окуляром 7 и отсчетным микроскопом 6. Все головки дают 10-кратное увеличение изображения измеряемой детали.

В комплекте микроскопа имеется проекционная насадка типа НП-7, на экране которой можно получить изображение, наблюдаемое в окуляре. Крепят насадку в отверстие прилива 8.

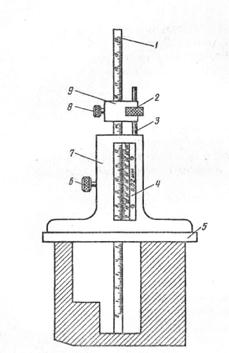

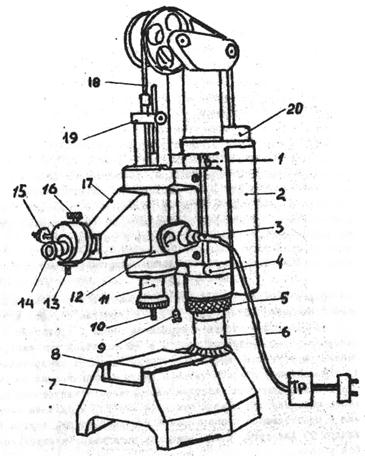

Средний диаметр резьбы можно также измерить и на вертикальном длинномере, который представлен на рисунке 18.

По массивной стойке 6 вращением гайки 5 кронштейн 2 может устанавливаться на требуемой высоте и закрепляться винтами 1, 4. В кронштейне при опущенном винте 12 свободно движется измерительный шпиндель 11, опускающийся под собственным весом и поднимаемый за гирьку 9. На одном конце шпинделя укреплен измерительный наконечник 10. Второй конец шпинделя при при помощи стальной ленты 18 и блочной системы соединен с противовесом, помещенным в масляной ванне, внутри полого цилиндра 20 для того, чтобы шпиндель поднимался и опускался плавно и без ударов. Вес измерительного шпинделя уравновешивается противовесом. Измерительное усилие регулируется плоскими разновесами 19, надеваемыми

|

на выступ верхней части шпинделя. В измерительном шпинделе помещается миллиметровая шкала. Окулярный спиральный микрометр расположен в корпусе отсчетного микроскопа 17. На основании прибора 7 укреплен ребристый столик 8, предназначенный для измерения плоских и цилиндрических деталей.

1 – винт; 2 – кронштейн; 3 – осветитель; 4 – винт; 5 – гайка; 6 – стойка;

7 – основание; 8 – столик; 9 – гирька; 10 – измерительный наконечник;

11 – измерительный шпиндель; 12 – стопорный винт; 13 – колесико;

14 – окуляр; 15 – винт; 16 – головка; 17 – отсчетный микроскоп;

18 – стальная лента; 19 – разновес; 20 – цилиндр.

Рисунок 18 – Вертикальный длинномер

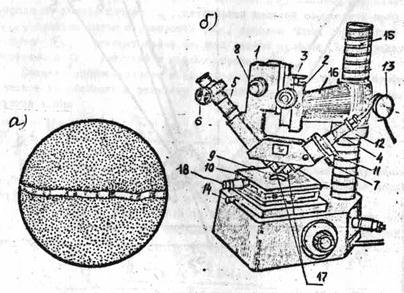

Для измерения шероховатости поверхности по параметру RZ на наружных плоских и цилиндрических поверхностях применяется двойной микроскоп МИС-11, который представлен на рисунке 19.

Действие микроскопа основано на бесконтактном методе светового сечения, заключающемся в том, что при освещении поверхности пучком лучей, направленным к данной поверхности под некоторым углом α, граница света и тени на поверхности наблюдается в виде ломаной линии, сходной с профилем микронеровностей поверхности

|

а) – изображение щели (деформированное); б) – устройство микроскопа;

1 – корпус; 2 – кронштейн; 3 – винт; 4 – осветительный микроскоп;

5 – визуальный микроскоп; 6 – окулярный микрометр; 7 – винт осветительного тубуса; 8 – винт для микрофокусировки; 9 – контролируемая деталь; 10 – стол; 11 – кольцо для регулирования ширины щели; 12 – гайка для установки кронштейна; 13 – стопорный винт; 14 – винт для фиксации стола; 15 – стойка; 16 – траверса; 17 - окуляр

Рисунок 19 – Двойной микроскоп

Двойной микроскоп состоит из массивного основания на котором укреплена колонна 15, несущая кронштейн 16 с тубусами микроскопа 17 и осветителя 11. По колонне кронштейн перемещается гайкой 12, а фиксируется в нужном положении винтом 13. При помощи кремальеры 3 и микрометрического механизма 8 (точная установка) тубусы могут быть передвинуты по высоте. Предметный поворотный столик 10 микроскопа может перемещаться микровинтом 18 в двух взаимно перпендикулярных направлениях.

Цена деления барабана окулярного микрометра – 0,01 мм.

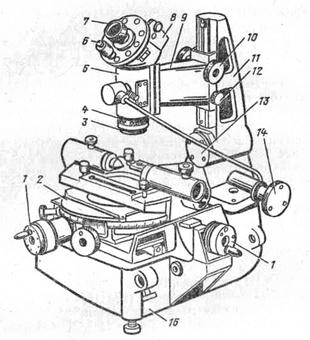

Более совершенной моделью среди оптико-механических приборов являются универсальные микроскопы УИМ-21 и УИМ-23, которые предназначены для измерения длин, углов, элементов резьб, зубчатых передач, конусов и различных профилей изделий и представлены на рисунках 20 и 21.

|

1 – окулярная головка; 2 – станина; 3 – стол; 4 – направляющие; 5 – бабка; 6, 7 – головки; 8 – направляющие; 9 – каретка; 10, 11 – винты; 12, 13 – микровинты; 15, 16 – отсчетные микроскопы; 17 – кронштейн; 18 – колонка; 19 – винт;

20 – головка; 21 – кольцо; 22 – головка; 23 – шкала (углы наклона); 24 – окуляр; 25 – маховик; 26 - окуляр

Рисунок 20 – Универсальный измерительный микроскоп УИМ-21

Методы измерений – проекционный и осевого сечения в прямоугольных и полярных координатах.

Универсальный микроскоп УИМ-23 по устройству аналогичен УИМ-21 и отличается от него наличием проекционного приспособления, позволяющего наблюдать контур детали, штриховую сетку и деталь, отсчет по шкалам путем наблюдения их изображений не через окуляры, а на небольших, удобно расположенных экранах 15 и 16. На экране проекционного устройства 1 наблюдается изображение контура детали и совмещенные при измерении с линиями контура линии штриховой сетки.

|

1 – проекционное устройство; 15, 16 – экраны;

Рисунок 21 – Универсальный измерительный микроскоп УИМ-23

Лекция 3

Метрологические характеристики измерительных средств

Метрологическая характеристика средства измерения и контроля – это характеристика одного из свойств средства измерения, влияющая на результат измерения и его погрешность.

Основными нормируемыми характеристиками измерительных средств для технических измерений являются по ГОСТ 8.009-84:

- диапазон измерений – область значений измеряемой величины, для которой нормированы пределы погрешности прибора;

- диапазон показаний (измерений по шкале) – область значений шкалы, ограниченная ее начальным и конечными значениями;

- пределы измерения – наибольшее или наименьшее значение диапазона измерения;

- цена деления шкалы – разность значений величин, соответствующих двум соседним отметкам шкалы;

- длина (интервал) деления шкалы – расстояние между осями двух соседних отметок шкалы;

- чувствительность – свойство, отражающее способность реагировать на изменение измеряемой величины;

- стабильность – свойство, отражающее постоянство во времени метрологических показателей.

Основная метрологическая характеристика измерительного средства – это погрешность измерения – это отклонение результата измерения от истинного значения измеряемой величины.

Точность измерения – это качество измерений, отражающее близость их результатов к истинному значению измеряемой величины.

Для обобщенной характеристики точности средств измерения, определяемой пределами допустимых погрешностей, а также другими свойствами вводят понятие класс точности средств измерения. Классы точности средств измерения определяются в стандартах.

Основные метрологические характеристики инструментов представлены в таблице 4.

Таблица 4 – Метрологические характеристики инструментов

| Наименование | Цена деления шкалы, мм | Дипазон показаний шкалы, мм | Предел измерения инструмента, мм | Предельная погрешность, мкм |

| Штангенциркуль типа ШЦ-I; ШЦТ-I ШЦ-II ШЦ-III | 0,1 0,05 0,1 | 0…125 0…160 0…200 0…250 0…160 0…200 0…250 | ± 150…170 ± 50 ± 70 ± 70 ± 80 | |

| Микрометр гладкий типа МК для измерения наружных размеров | 0,01 | 0…25 25…50 50…75 70…100 и т.д. | ± 2,0 ± 2,5 ± 2,5 ± 2,0 | |

| Индикатор часового типа ИЧ, ИТ ИЧ | 0,01 0,01 0,01 0,01 | 0…2 0…5 0…10 0…25 |

Каждое измерение осуществляется в конкретных условиях, которые характеризуются одной или несколькими физическими величинами: температурой, влажностью, давлением, плотностью, ускорением свободного падения и т. д.

ГОСТ 21964-76 делит все внешние воздействующие факторы на:

- климатические;

- электромагнитные;

- ионизирующие излучения;

- механические;

- термические;

- специальные среды.

Для средств измерений устанавливают единые нормальные условияизмерения, т.е. условия, характеризуемые совокупностью влияющих величин, при которых изменением результата измерений пренебрегают вследствие малости.

Значение физической величины, соответствующее нормальным условиям, называют нормальным значением влияющей величины (оно принимается за номинальное).

Номинальные значения влияющих физических величин:

- температура для всех видов измерений, º С (К) 20 (238);

- давление воздуха для линейных, угловых измерений, измерений массы, силы, света, измерений в спектроскопии, кПа (мм.рт.ст.) 101,3 (760);

- относительная влажность воздуха для линейных, угловых измерений, измерений массы, измерений в спектроскопии, % 58;

- плотность воздуха, кг/м3 1,2;

- ускорение свободного падения, м/с2 9,8.

Все средства измерений делят на классы точности, которые дают их обобщенную метрологическую характеристику.

Классы точности присваиваются средствам измерений с учетом результатов государственных приемочных испытаний.

Обозначения классов точности наносятся на циферблаты, щитки и корпуса средств измерений, приводятся в нормативно-технических документах. Классы точности могут обозначаться буквами (М, С) или римскими цифрами (I, II, III и т.д.). Обозначение классов точности по ГОСТу 8.401-80 может сопровождаться дополнительными условными знаками:

- 0,5; 1,6; 2,5 и т.д;

- 0,5√;

- ○ (кружок, в нем цифра 0,1, 0,4, 1,0 и т.д;

- 0,02/0,01

Лекция 4

Методы и средства контроля гладких цилиндрических соединений

Контроль – это процесс получения и обработки информации об объекте (параметре детали, механизма, процесса и т.д.) с целью определения нахождения параметров объекта в заданных пределах.

Классификация видов контроля

1 По возможности (или невозможности) использования продукции после выполнения контрольных операций различают неразрушающий и разрушающий контроль.

- При неразрушающем контроле соответствие контролируемого размера (или значения) норме определяется по результатам взаимодействия различных физических полей и излучения с объектом контроля.

В зависимости от природы физических полей и излучений виды неразрушающего контроля разделяются на следующие группы:

- акустические;

- радиационные;

- оптические;

- радиоволновые;

- тепловые;

- магнитные;

- вихревые;

- электрические;

проникающих веществ

- При разрушающем контроле определение соответствия (или несоответствия) контролируемого размера (или значения) норме сопровождается разрушением изделия (объекта контроля), например, при проверке изделия на прочность.

2 По характеру распределения по времени различают непрерывный, периодический и летучий контроль.

- Непрерывный контроль состоит в непрерывной проверке соответствия контролируемых размеров (или значений) нормам в течение всего процесса изготовления.

- При периодическом контроле измерительную информацию получают периодически через установленные интервалы времени τ.

Период контроля τ может быть как меньше. так и больше времени одной технологической операции τоп.

Если τ = τоп, то периодический контроль становится операционным ( или послеоперационным).

- Летучий контроль проводят в случайные моменты времени.

3 В зависимости от исполнителя контроль разделяется на: самоконтроль, контроль мастером, контроль ОТК (отдел технического контроля) и инспекционный контроль (специально уполномоченным представителем).

Инспекционный контроль в зависимости от того, какая организация уполномочила представителя проводить контроль подразделяется на:

- ведомственный;

- межведомственный;

- вневедомственный;

- государственный (выполняется контролером Госстандарта)

4 По стадии технологического (производственного) процесса отличают: входной, операционный и приемочный (приемосдаточный) контроль.

- Входному контролю подвергают сырье, исходные материалы, полуфабрикаты, комплектующие изделия, техническую документацию и т.п., т.е. все то, что используется при производстве продукции и ее эксплуатации.

- Операционный контроль проводится на всех операциях производственного процесса.

- Приемочный контроль готовых, сборочных и монтажных единиц осуществляется в конце технологического процесса.

5 По характеру воздействия на ход производственного (технологического) процесса контроль делится на активный и пассивный.

- При активном контроле его результаты непрерывно используются для управления технологическим процессом. Активный контроль совмещен с производственным процессом в единый контрольно-технологический процесс, он выполняется автоматически.

- Пассивный контроль осуществляется после завершения либо отдельной технологической операции, либо всего технологического цикла изготовления детали или изделия. Он может быть ручным. автоматизированным и автоматическим.

6 В зависимости от места проведения различают подвижный и стационарный контроль.

- Подвижный контроль проводится непосредственно на рабочих местах, где изготавливается продукция (у станка, на сборочных стендах и т.д.).

- Стационарный контроль проводится на специально оборудованных рабочих местах. Он применяется при необходимости создания специальных условий контроля; при наличии возможности включения в технологический цикл стационарного рабочего места контролера; при использовании средств контроля, которые применяются только в стационарных условиях; при крупносерийном и массовом производстве.

7 По объекту контроля отличают контроль качества выпускаемой продукции, товарной и сопроводительной документации, технологического процесса, средств технологического оснащения, прохождения рекламации, соблюденияусловий эксплуатации, а также контроль технологическойдисциплины и квалификации исполнителей.

8 По числу измерений отличают однократный и многократный контроль.

9 По способу отбора изделий, подвергаемых контролю, отличают сплошной и выборочный контроль.

- Сплошной (100%) контроль всех без исключения изготовленных изделий применяется при индивидуальном и мелкосерийном производстве, на стадии освоения новой продукции, по аварийным параметрам (размерам), при селективной сборке.

- Выборочный контроль проводится во всех остальных случаях, чаще всего при крупносерийном и массовом производстве. Для сокращения затрат на контроль большой партии изделий контролю подвергается только часть партии – выборка, формируемая по определеннымправилам, обеспечивающим случайный набор изделий. Если число бракованных изделий в выборке превышает установленную норму, то вся партия бракуется.

Дата добавления: 2014-12-03; просмотров: 960; Мы поможем в написании вашей работы!; Нарушение авторских прав |