КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Список использованных источников. 1. Арон А.В. Справочное руководство по проектированию деталей машин: уч

1. Арон А.В. Справочное руководство по проектированию деталей машин: уч. пособие. – Владивосток: Дальрыбвтуз, 1999. – 200 с.

2. Арон А.В., Зиборов С.Н. Руководство по проектированию приводов машин: уч. пособие. – Владивосток: МГУ, 2002. – 196 с.

3. Курсовое проектирование деталей машин: Учеб.пособие для техникумов/ С.А. Чернавский, Г.М. Ицкович, К.Н. Боков и др. – М.: Машиностроение, 1987. – 416 с.

4. Решетов Д.Н. Детали машин. Учебник для вузов. – М.: Машиностроение, 1974. – 654 с.

Задание

Для режимов работы двигателя рассчитать параметры цикла. Построить индикаторную диаграмму для номинальной мощности и частоты вращения. Произвести кинематический расчет кривошипно-шатунного механизма. Определить силы, действующие в кривошипно-шатунном механизме.

Исходные данные

Бензиновый ДВС ГАЗ-21 «Волга»

Расположение и число цилиндров Р4

Диаметр цилиндров D=92мм

Ход поршня S=92мм, S=2R; R=46мм

Рабочий объем Vh=2,45л

Степень сжатия ε= 8,2

Номинальная мощность Ne=69,8кВт

Обороты при ном.мощности nN=4500об/мин

Среднее эффективное давление Ре=0,76 МПа

Литровая мощность Ne/Vh=28,5кВт/л

ТактностьZ=4

Введение

Поршневым двигателем внутреннего сгорания (ДВС) называют такую тепловую машину, в которой превращение химической энергии топлива в тепловую, а затем в механическую энергию, происходит внутри рабочего цилиндра. Превращение теплоты в работу в таких двигателях связано с реализацией целого комплекса сложных физико-химических, газодинамических и термодинамических процессов, которые определяют различие рабочих циклов и конструктивного исполнения. Преобразование химической энергии топлива, сжигаемого в цилиндре двигателя, в механическую работу совершается с помощью газообразного тела – продуктов сгорания жидкого или газообразного топлива. Под действием давления газов поршень совершает возвратно-поступательное движение, которое преобразуется во вращательное движение коленчатого вала с помощью кривошипно-шатунного механизма ДВС.

К современным автомобильным двигателям предъявляются следующие требования:

1.Надежность.

2.Ограниченная степень токсичности, дымности отработанных газов, уровень шума.

3.Высокая экономичность.

4.Максимальная литровая мощность.

5.Уменьшенная масса на единицу мощности.

6.Простота конструкции, удобство обслуживания и низкая стоимость изготовления.

7.Перспективность двигателя.

Надежность – свойство двигателя выполнять заданные функции, сохраняя свои эксплуатационные показатели в установленных пределах при заданных условиях его эксплуатации, технического обслуживания и ремонтов в течение требуемого промежутка времени и требуемой наработки.

Надежность двигателя в большой степени зависит от тепловой и динамической напряженности его конструкции.

1Тепловой расчет двигателя

1.1 Расчёт расхода воздуха и продуктов сгорания

1.1.1 Теоретически необходимое количество воздуха для сгорания 1 кг топлива

(1.1)

(1.1)

кг.

кг.

или в киломолях.

(1.2)

(1.2)

кмоль.

кмоль.

1.1.2 Проверка теоретически необходимого количества воздуха

(1.3)

(1.3)

где:  кажущаяся молекулярная масса воздуха.

кажущаяся молекулярная масса воздуха.

кг.

кг.

1.1.3 Характеристика топлива

(1.4)

(1.4)

1.1.4 Расход воздуха через характеристику топлива

(1.5)

(1.5)

кмоль.

кмоль.

1.1.5 Действительное количество воздуха, участвующее в сгорании 1кг топлива

(1.6)

(1.6)

(1.7)

(1.7)

где:  коэффициент избытка воздуха.

коэффициент избытка воздуха.

Для бензиновогодвс при Neном(нагрузка 100%), принимаем  .

.

кг,

кг,

кмоль.

кмоль.

1.1.6 Суммарное количество свежей смеси

(1.8)

(1.8)

кг.

кг.

или в киломолях

(1.9)

(1.9)

кмоль.

кмоль.

где μт=110÷120-молекулярная масса бензина

1.1.7 Состав продуктов сгорания при  , отношение числа молей водорода и окиси углерода

, отношение числа молей водорода и окиси углерода

(1.10)

(1.10)

Для бензинов, у которых

(1.11)

(1.11)

кмоль,

кмоль,

(1.12)

(1.12)

кмоль,

кмоль,

, (1.13)

, (1.13)

, (1.14)

, (1.14)

кмоль,

кмоль,

(1.15)

(1.15)

кмоль,

кмоль,

(1.16)

(1.16)

кмоль.

кмоль.

1.1.8 Приращение объёма

(1.17)

(1.17)

кмоль.

кмоль.

1.1.9 Теоретический коэффициент молекулярного изменения

(1.18)

(1.18)

1.1.10 Низшая теплота сгорания топлива

(1.19)

(1.19)

2 Расчет реального цикла двигателя

2.1Параметры процесса впуска

2.1.1 Температура подогрева заряда

Выбирается для карбюраторного двс.

2.1.2 Температура остаточных газов

Зависит от состава смеси, степени расширения и теплообмена в процессах расширения и впуска. В бензиновых двс, в которых состав смеси изменяется в сравнительно небольших пределах, Тг с уменьшением нагрузки понижается незначительно . Для бензиновых двсТг = 900 – 1000К;Тг =950К

2.1.3 Давление остаточных газов

(2.1)

(2.1)

МПа

МПа

где  МПа

МПа

2.1.4 Суммарный коэффициент,учитывающий гашение скорости и сопротивление впускной системы, отнесенный к сечению в клапане

2.1.5 Средняя скорость движения заряда в клапане

м/с

м/с

м/с

м/с

2.1.6 Плотность заряда на впуске

, (2.2)

, (2.2)

кг/м3.

кг/м3.

2.1.7 Давление в конце впуска

, (2.3)

, (2.3)

МПа.

МПа.

2.1.8 Коэффициент остаточных газов

, (2.4)

, (2.4)

2.1.9 Температура конца впуска

(2.5)

(2.5)

К.

К.

2.1.10 Коэффициент наполнения

(2.6)

(2.6)

2.2 Параметры процесса сжатия

2.2.1 Принимаем показатель политропы сжатия

Начало сжатия совпадает с Н.М.Т.

(2.7)

(2.7)

МПа.

МПа.

(2.8)

(2.8)

К.

К.

2.2.2 Определим n1 по среднему показателю адиабаты

(2.9)

(2.9)

Пологая, что  внесем поправку на изменение показателя политропы сжатия

внесем поправку на изменение показателя политропы сжатия

2.3 Параметры конца процесса сгорания

2.3.1 Действительный коэффициент молекулярного изменения

(2.10)

(2.10)

.

.

где М1=0.419кмоль; М2=0.467кмоль.

2.3.2 Невыделившаяся теплота вследствие неполного сгорания

, (2.11)

, (2.11)

кДж/кг.

кДж/кг.

2.3.3 Уравнение для бензинового двигателя при

, (2.12)

, (2.12)

,

,

кДж/моль,

кДж/моль,

кДж/моль.

кДж/моль.

2.3.4 Определим значение левой части уравнения

, (2.13)

, (2.13)

С.

С.

теплоемкость продуктов сгорания в конце процесса сжатия

теплоемкость продуктов сгорания в конце процесса сжатия

кДж/кмоль.

кДж/кмоль.

2.3.5 Расчетное давление конца сгорания

(2.14)

(2.14)

МПа.

МПа.

2.3.6 Степень повышения давления

(2.15)

(2.15)

2.3.7 Действительное давление конца сгорания

(2.16)

(2.16)

МПа.

МПа.

2.4 Параметры процесса расширения

2.4.1 Показатель политропы расширении

2.4.2 Давление конца расширения

(2.17)

(2.17)

МПа.

МПа.

2.4.3 Температура конца расширения

(2.18)

(2.18)

К.

К.

2.4.4 Среднее индикаторное давление цикла

(2.19)

(2.19)

МПа.

МПа.

Индекс н.c. относится к нескругленной расчетной диаграмме.

2.4.5 Действительное среднее индикаторное давление цикла при коэффициенте скругления

(2.20)

(2.20)

МПа.

МПа.

2.5 Основные показатели цикла

2.5.1 Средняя скорость поршня для бензинового двс при номинальном режиме

(2.21)

(2.21)

м/с.

м/с.

2.5.2 Доля индикаторного давления, затраченного на трение и привод вспомогательных механизмов

(2.22)

(2.22)

МПа.

МПа.

2.5.3 Среднее эффективное давление цикла

(2.23)

(2.23)

МПа.

МПа.

2.5.4 Механический КПД

(2.23)

(2.23)

2.5.5 Удельный индикаторный расход топлива

(2.24)

(2.24)

г/(кВт·ч).

г/(кВт·ч).

2.5.6 Удельный эффективный расход топлива

(2.25)

(2.25)

г/(кВт·ч).

г/(кВт·ч).

2.5.7 Индикаторный КПД цикла

(2.26)

(2.26)

2.5.8 Эффективный КПД цикла

(2.27)

(2.27)

2.5.9 Часовой расход топлива

(2.28)

(2.28)

г/ч.

г/ч.

2.5.10 Рабочий объем одного цилиндра

(2.29)

(2.29)

см3.

см3.

2.5.11 Полный рабочий объем двигателя

см3

см3

2.6 Построение индикаторной диаграммы

Индикаторную диаграмму строим для номинального режима двигателя, т.е. при

кВт и

кВт и  об/мин

об/мин

Масштабы диаграммы: масштаб хода поршня 0.01м3 в 1мм масштаб давлений 0,1 МПа в 1мм.

Построение политроп сжатия и расширения производится вычислением ряда точек для промежуточных объемов из уравнений:

2.6.1 Параметры политропы сжатия:

Ра=0.085МПа n=1.34;

Таблица №1

| ε=8.2 | ||||

|

| 0,21 | 0, 54 | 1,35 | 1,47 |

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

2.6.2 Параметры политропы расширения:

МПа,

МПа,  ;

;

Таблица №2

| ε=8.2 | ||||

|

| 0,8 | 1,89 | 4,46 | 4,52 |

МПа,

МПа,

МПа,

МПа,

МПа,

МПа,

МПа.

МПа.

3 Кинематический расчёт кривошипно-шатунного механизма

3.1 Общее сведение

Условия работы деталей кривошипно-шатунного механизма характеризуются усилиями, возникающими в них при различных режимах работы двигателя. Величина и характер изменения механических нагрузок, приящиеся на эти детали, определяются на основе кинематического и динамического исследования кривошипно-шатунного механизма.

|

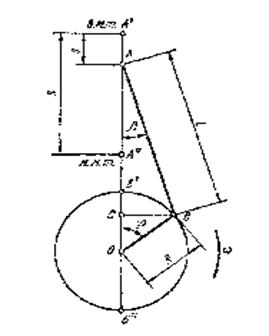

Рисунок 1 - Схема центрального кривошипно-шатунного механизма.

На рисунке 1 изображена схема центрального кривошипно-шатунного механизм двигателя, в котором ось цилиндра пересекает ось коленчатого вала. На этой схеме приняты следующие обозначения:

угол поворота кривошипа, отсчитываемый от оси цилиндра в направлении вращения коленчатого вала почасовой стрелки;

угол поворота кривошипа, отсчитываемый от оси цилиндра в направлении вращения коленчатого вала почасовой стрелки;

угол отклонения оси шатуна в плоскости его качения в сторону от оси цилиндра;

угол отклонения оси шатуна в плоскости его качения в сторону от оси цилиндра;

угловая скорость вращения вала двигателя;

угловая скорость вращения вала двигателя;

(3.1)

(3.1)

с-1.

с-1.

ход поршня,

ход поршня,  мм.

мм.

радиус кривошипа,

радиус кривошипа,

(3.2)

(3.2)

мм.

мм.

длина шатуна,

длина шатуна,

мм.

мм.

отношение радиуса кривошипа к длине шатуна,

отношение радиуса кривошипа к длине шатуна,

3.2 Расчёт перемещения поршня

Расчёт перемещения поршня  от его начального положения в в.м.т. при повороте кривошипа на угол

от его начального положения в в.м.т. при повороте кривошипа на угол  , определяемое с точностью до малых второго порядка включительно, имеет следующий вид

, определяемое с точностью до малых второго порядка включительно, имеет следующий вид

(3.3)

(3.3)

Перемещение поршня может быть представлено как сумма двух гармонических перемещений первого и второго порядков:

;

;

;

;

;

;

Значения перемещения поршня  в зависимости от угла поворота кривошипа приведены в таблице №3.

в зависимости от угла поворота кривошипа приведены в таблице №3.

Таблица №3

| φ | S1(мм) | S2(мм) | S(мм) |

| 6,15 | 1,7 | 7,85 | |

| 5,1 | 28,1 | ||

| 6,9 | 52,9 | ||

| 5,1 | 74,1 | ||

| 85.8 | 1,65 | 87,45 | |

| 85.8 | 1,65 | 87,45 | |

| 5,1 | 74,1 | ||

| 6,9 | 52,9 | ||

| 5,1 | 28,1 | ||

| 6.15 | 1,7 | 7,85 | |

3.3 Расчёт скорости поршня

Скорость поршня в автомобильных двигателях лимитируется условиями надлежавшего наполнения цилиндров и надёжной работы поршневой группы и может быть определена по следующей формуле:

. (3.4)

. (3.4)

Скорость поршня может быть представлена как сумма двух гармонических перемещений первого и второго порядков:

,

,

,

,

.

.

Значения скорости поршня  от угла

от угла  приведены в таблице №4.

приведены в таблице №4.

Таблица №4

| φ | Сп1(м/с) | Сп2(м/с) | Сп(м/с) |

| 10,8 | 18,7 | 29,5 | |

| 18,7 | 18,7 | 37,4 | |

| 21,6 | 21,6 | ||

| 18,7 | -18,7 | ||

| 10,8 | -18,7 | 7,8 | |

| -10,8 | 18,7 | -7,8 | |

| -18,7 | 18,7 | ||

| -21,6 | -21,6 | ||

| -18,7 | -18,7 | -37.4 | |

| -10,8 | -18,7 | -29,5 | |

Максимальная скорость поршня может быть представлена как сумма двух гармонических перемещений первого и второго порядков:

м/с,

м/с,

,

,

.

.

Практическое значение среди параметров, характеризующих конструкцию двигателя, имеет средняя скорость поршня:

, (3.5)

, (3.5)

м/с.

м/с.

Средняя скорость поршня в автомобильных двигателях лимитируется условиями надлежащего наполнения цилиндров и надежной работы поршневой группы. Отношение скоростей:

м/с,

м/с,

3.4 Расчёт ускорения поршня

Ускорение поршня можно определить по следующей формуле:

, (3.6)

, (3.6)

или

;

;

;

;

;

;

Значения ускорения  поршня приведены в таблице №5.

поршня приведены в таблице №5.

Таблица №5

| φ | j1(м/с2) | j2(м/с2) | j(м/с2) |

| 10204,6 | 13265.2 | ||

| 9041,2 | 1530,5 | 10571,7 | |

| 5102,3 | -1530,5 | 3571,8 | |

| -3061 | -3061 | ||

| -5102,3 | -1530,5 | -6632,8 | |

| -9041,2 | 1530,5 | -7510,7 | |

| -10204,6 | -7143,6 | ||

| -9041,2 | 1530,5 | -7510,7 | |

| -5102,3 | -1530,5 | -6632,8 | |

| -3061 | -3061 | ||

| 5102,3 | -1530,5 | 3571,8 | |

| 9041,2 | 1530,5 | 7510,7 | |

| 10204,6 | 13265,2 |

В верхней мертвой точке (φ = 0) ускорение поршня имеет максимальное абсолютное значение:

, (3.7)

, (3.7)

м/с2.

м/с2.

Отношение максимального ускорения поршня к ускорению силы тяжести:

, (3.8)

, (3.8)

м/с2.

м/с2.

4 Определение сил, действующих в кривошипно-шатунном механизме

4.1 Сила инерции от возвратно-поступательных движущихся масс

(4.1)

(4.1)

где:

;

;

, (4.2)

, (4.2)

(4.3)

(4.3)

кг,

кг,

(4.4)

(4.4)

кг,

кг,

(4.5)

(4.5)

кг,

кг,

,

,

кг,

кг,

, (4.6)

, (4.6)

Расчетные данные находятся вТаблица №6.

4.2 Построение индикаторной диаграммы, производим проверку Брикса

Разворачиваем индикаторную диаграмму и определим силу РГ:

Перемещение ползуна по индикаторной диаграмме и перевод в нужный масштаб:

Таблица №6

| № | φ | мм | Рг |

| -1 | -30 | ||

| -1 | -60 | ||

| -1 | -90 | ||

| -1 | -120 | ||

| -1 | -150 | ||

| -1 | -180 | ||

| -1 | -210 | ||

| -1 | -240 | ||

| 1,3 | |||

| 30,06 | 9919,8 | ||

| 121,85 | |||

| 108,38 | 3251,4 | ||

| 15,53 | 931,8 | ||

| 5,8 | |||

| 2,79 | 334,8 | ||

| 2,74 | |||

| 1,7 | |||

4.3 Перевернув силу Pj сложим силой Рг получим силу Р, рассмотрим действие сил давления газов на поршень и сил инерции движущихся масс действующая на поршень

. (4.7)

. (4.7)

4.4Боковая сила, перпендикулярная к оси цилиндра

(4.8)

(4.8)

4.5Сила, направленная вдоль оси цилиндра

. (4.9)

. (4.9)

4.6Нормальная сила, направленная по радиусу кривошипа

. (4.10)

. (4.10)

4.7Тангенсальная сила, касательная к окружности радиуса кривошипа

. (4.11)

. (4.11)

4.8Крутящий момент

. (4.12)

. (4.12)

Силы, действующие в цилиндре двигателя

Таблица №3

| j | P | tgb | cos (j+b)cosb | sin (j+b)cosb | N | K | T |

| - 3,2 | - 3,2 | ||||||

| - 2,8 | 0,128 | 0,803 | 0,609 | - 0,3584 | - 2,2484 | -1,7 | |

| - 1,06 | 0,227 | 0,297 | 0,917 | - 0,241 | - 0,31482 | - 1,03 | |

| 0,53 | 0,266 | - 0,258 | 0,141 | - 0,13674 | 0,53 | ||

| 1,5 | - 0,227 | - 0,692 | 0,755 | 0,3405 | - 1,031 | 1,1 | |

| 1,9 | - 0,128 | - 0,929 | 0,391 | 0,2432 | - 1,7651 | 0,7 | |

| 1,8 | - 1 | - 1,8 | |||||

| 1,9 | 0,128 | - 0,929 | - 0,391 | - 0,2432 | - 1,7631 | - 0,7 | |

| 1,67 | 0,227 | - 0,692 | - 0,755 | - 0,37909 | - 1,15564 | - 1,26 | |

| 0,9 | 0,266 | - 0,258 | - 1 | - 0,23994 | - 0,2322 | - 0,9 | |

| - 0,53 | - 0,227 | 0,307 | - 0,977 | 0,12031 | - 0,16271 | 0,5 | |

| - 1,5 | - 0,128 | 0,803 | 0,609 | 0,192 | - 1,2045 | 0,9 | |

| 1,29 | 1,29 | ||||||

| 1,6 | - 0,128 | 0,803 | 0,609 | 0,2048 | 1,2848 | 0,97 | |

| 1,2 | - 0,227 | 0,307 | 0,977 | 0,2724 | 0,3564 | 0,17 | |

| 2,2 | 0,266 | - 0,251 | 0,5852 | - 0,5672 | 2,2 | ||

| 2,5 | 0,227 | - 0,692 | 0,755 | 0,5675 | - 1,73 | 1,78 | |

| 2,6 | 0,128 | - 0,929 | 0,391 | 0,3328 | - 2,4154 | 1,016 | |

| 2,36 | -1 | -2,36 | |||||

| 2,36 | 0,128 | - 0,929 | - 0,391 | - 0,30208 | - 2,19244 | - 0,92 | |

| 1,8 | 0,227 | - 0,692 | - 0,755 | - 0,4086 | - 1,2456 | - 1,359 | |

| 1,06 | 0,266 | - 0,258 | - 1 | -0,28196 | - 0,27348 | - 1,06 | |

| - 0,68 | - 0,227 | 0,307 | - 0,977 | 0,15436 | - 0,20876 | 0,66 | |

| - 2,4 | - 0,128 | 0,403 | - 0,609 | 0,3072 | - 1,9272 | 1,46 | |

| -3,2 | -3,2 |

5Кинематический расчет кривошипно-шатунного механизма

5.1 Основные размеры деталей кривошипно-шатунного механизма

5.1.1 Толщина днища поршня

(5.1)

(5.1)

мм.

мм.

5.1.2Внутренний радиус днища поршня

(5.2)

(5.2)

мм.

мм.

5.1.3Радиальная толщина кольца

а) Компрессионное кольцо

(5.3)

(5.3)

мм.

мм.

б) Маслосъемное кольцо

(5.4)

(5.4)

мм.

мм.

5.1.4 Радиальный зазор кольца в канавке поршня

а) Компрессионное кольцо

мм.

мм.

б) Маслосъемное кольцо

мм.

мм.

5.1.5Число масляных отверстий в поршне

шт.

шт.

5.1.6Диаметр масляного канала

мм.

мм.

3.1.7Высота юбки поршня

(5.5)

(5.5)

мм.

мм.

5.1.8Наружный диаметр поршневого пальца

(5.6)

(5.6)

мм.

мм.

5.1.9Внутренний диаметр поршневого пальца

(5.7)

(5.7)

мм.

мм.

5.1.10Длина пальца

(5.8)

(5.8)

мм.

мм.

5.1.11Расстояние между торцами бобышек

(5.9)

(5.9)

мм.

мм.

5.1.12Разность между зазорами кольца в юбке в свободном и рабочем состоянии

а) Компрессионное кольцо

(3.10)

(3.10)

мм.

мм.

б) Маслосъемное кольцо

(5.11)

(5.11)

мм.

мм.

5.2.1 Длина втулки шатуна

(5.12)

(5.12)

мм.

мм.

3.2.2Наружный диаметр верхней головки шатуна

(5.13)

(5.13)

мм.

мм.

5.2.3 Внутренний диаметр верхней головки шатуна

(5.14)

(5.14)

мм.

мм.

5.2.4 Длина головки шатуна

(5.15)

(5.15)

5.2.5 Размеры сечения шатуна

(5.16)

(5.16)

мм.

мм.

(5.17)

(5.17)

мм.

мм.

(5.18)

(5.18)

мм.

мм.

мм

мм

5.2.6Ширина крышки

(5.19)

(5.19)

мм.

мм.

5.2.7Толщина крышки

(5.20)

(5.20)

мм.

мм.

5.2.8Диаметр шатунной шейки

(5.21)

(5.21)

мм.

мм.

5.2.9Ширина шатунной шейки

мм.

мм.

5.2.10Толщина вкладыша

(5.22)

(5.22)

мм.

мм.

5.2.11Ширина вкладыша

мм.

мм.

5.2.12Расстояние между шатунными болтами

(5.23)

(5.23)

мм.

мм.

5.2.13 Диаметр коренной шейки

а) Наружный

(5.24)

(5.24)

мм.

мм.

б) Внутренний

(5.25)

(5.25)

5.3Расчетцилиндра

5.3.1 Толщина стенки цилиндров

мм.

мм.

Рассчитывают напряжения на стеке цилиндра и растяжения в опасном сечении шпильки крепления головки блока.

5.3.2 Напряжение в стенке цилиндра

Напряжение в стенке цилиндра определяют с учетом конструкции цилиндра. Цилиндры блочной конструкции рассчитывают на растяжение по образующей цилиндра (Мпа).

,

,

где  МПа

МПа

мм-толщина стенки цилиндра

мм-толщина стенки цилиндра

(5.26)

(5.26)

МПа

МПа  ,

,

МПа

МПа  .

.

5.3.3 Силовой изгибающий момент, приложенный в середине поршневого пальца

(5.27)

(5.27)

МНм

МНм

где  м-расстояние от оси пальца до опорной плоскости цилиндра

м-расстояние от оси пальца до опорной плоскости цилиндра

МН- максимальное значение боковой силы

МН- максимальное значение боковой силы

5.3.4 Напряжение изгиба

(5.28)

(5.28)

МПа

МПа

где  наружный и внутренний диаметры цилиндра

наружный и внутренний диаметры цилиндра

(5.29)

(5.29)

5.3.5Суммарное напряжение от растяжения и изгиба

(5.30)

(5.30)

МПа.

МПа.

МПа

МПа  .

.

5.3.6 Сила предварительной затяжки шпильки

Шпильки крепления головки блока цилиндров рассчитывают на разрыв в опасном сечении под действием суммарной силы, возникающей при затяжке гаек и от максимального давления в цилиндре.

Сила предварительной затяжки шпилек назначается из условий надежного уплотнения газового стыка.

(5.31)

(5.31)

МН.

МН.

где  -площадь, ограниченная краем прокладки вокруг камеры сгорания, м2

-площадь, ограниченная краем прокладки вокруг камеры сгорания, м2

(5.32)

(5.32)

м2

м2

5.3.7Суммарная расчетная сила, действующая на шпильки

(5.33)

(5.33)

МН.

МН.

5.3.8Суммарная сила, приходящаяся на одну шпильку

(5.34)

(5.34)

МН.

МН.

где  -число шпилек, приходящееся на один цилиндр при верхнем расположении клапанов. Для данного двигателя

-число шпилек, приходящееся на один цилиндр при верхнем расположении клапанов. Для данного двигателя

5.3.9Напряжение растяжения в шпильке

(5.35)

(5.35)

МПа.

МПа.

где  -площадь минимального поперечного сечения стержня шпильки, взятая по внутреннему сечению резьбы

-площадь минимального поперечного сечения стержня шпильки, взятая по внутреннему сечению резьбы

МПа

МПа  .

.

5.4Расчетпоршня

5.4.1 Напряжение изгиба в днище поршня

(5.36)

(5.36)

МПа.

МПа.

где  -.внутренний радиус днища поршня, м

-.внутренний радиус днища поршня, м

- минимальная толщина днища поршня, м

- минимальная толщина днища поршня, м

Для алюминиевых поршней

5.4.2Напряжение сжатия в кольцевом сечении, ослабленном отверстиями для отвода масла

(5.37)

(5.37)

МПа.

МПа.

где  - максимальная сила давления газов на днище поршня;

- максимальная сила давления газов на днище поршня;

- площадь расчетного сечения по канавке поршня с учетом отверстий для отводамасла

- площадь расчетного сечения по канавке поршня с учетом отверстий для отводамасла

(5.38)

(5.38)

м-2

м-2

Для поршней алюминиевых сплавов

5.4.3Максимальное давление на трущейся поверхности юбки

(5.39)

(5.39)

МПа.

МПа.

где  -.Высота юбки поршня, м

-.Высота юбки поршня, м

5.5Расчетпоршневого пальца

5.5.1 Условное давление, приходящееся на единицу площади проекции опорной поверхности в бобышках поршня

Палец рассчитывают на усилие, возникающее при работе двигателя на режиме максимального крутящего момента, когда давление газов в цилиндре максимально.

(5.40)

(5.40)

МПа.

МПа.

5.5.2 Условное давление, во втулке поршневой головки шатуна

(5.41)

(5.41)

МПа.

МПа.

где  -.Сила инерции поршневой группы;

-.Сила инерции поршневой группы;

5.5.3Сила инерции поршневой группы

(5.42)

(5.42)

МПа.

МПа.

5.5.4Напряжение изгиба пальца

(5.43)

(5.43)

σизг  МПа.

МПа.

где

5.5.5Напряжение в пальце на срез

(5.44)

(5.44)

МПа,

МПа,

5.6Расчетпоршневого кольца

Дата добавления: 2015-01-18; просмотров: 260; Мы поможем в написании вашей работы!; Нарушение авторских прав |