КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сооружения для термической переработки и обезвреживания отходов: мусоросжигательные печи, пиролизные установки.

Термообработка – это высокотемпературный энерготехнологический процесс, в котором тепло газового или твердого носителя используется для преобразования отходов с последующей утилизацией тепла.

Сжигательные печи подразделяются на слоевые, камерные и шахтные.

| Слоевые | Камерные | Шахтные |

| С плотным слоем отходов: · Подовые, · Барабанные, · С кипящим слоем. | · Факельные · Вихревые · комбинированные | Пиролизные реакторы |

Мусоросжигательные печи по особенности подачи отходов и процессу сжигания делятся на печи для сжигания жидких и пастообразных отходов, газообразных отходов и пылей, для сжигания твердых отходов.

1. Подовые печи. Производительность до 300 кг/ч температура 300-650°. Применяются для сжигания ТБО, подсушивания отходов, для получения энергии (нагрев воды и использование нагретых газов – подсушка ТБО). На колосниковой решетке отходы подсушиваются. В печи за счет элементов нагрева выгорают органика и легкоокисляющиеся отходы. В камере происходит дожог дымовых газов. Воздух из камеры используется для подсушивания отходов на решетках. Конструкция стационарная и может иметь мощную теплоизоляцию. Недостаток – высокая материалоемкость и сложность процесса.

Поперечное сечение многоподовой печи 1 - корпус; 2 - под: 3 -воздухоохлаждаемый полый вал; 4 - гребковые лопасти; 5 - электропривод; 6 - передаточный механизм; 7 - люк; 8 – патрубок

Многоподовые печи (рис. 1) получили широкое распространение в странах Западной Европы и США для сжигания отходов, в первую очередь, осадков городских сточных вод. Печь состоит из цилиндрического стального корпуса 1, футерованного огнеупором, с поэтажно расположенными подами 2. По оси печи располагается охлаждаемый воздухом полый вал 3 с гребковыми лопастями 4. Вал приводится во вращение от расположенного внизу электропривода 5 и передаточного механизма 6. Гребковые лопасти, так же как и вал, выполняются пустотелыми. Через них в процессе работы подается воздух для охлаждения металлических поверхностей. Влажный продукт перемещается гребковыми лопастями сверху вниз от пода к поду навстречу дымовым газам. За счет тепла идущих в противотоке дымовых газов происходит подсушивание отходов, а затем их воспламенение, для чего дополнительно используют горючий газ. Зола, выходящая из патрубка 8, обычно гасится водой, которая затем направляется в отвал.

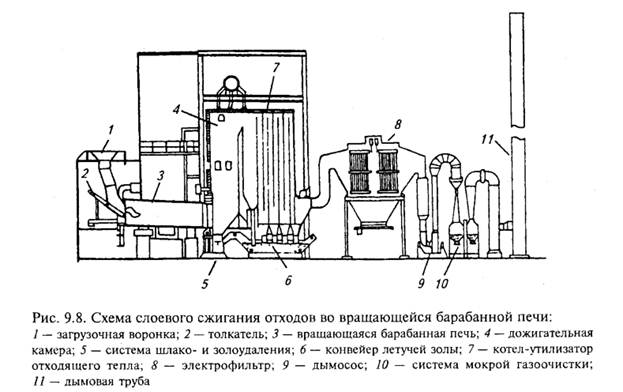

2. Барабанная вращающаяся печь применяются редко для сжигания ТБО, чаще используются для сжигания специфичных отходов (больничные), а также жидких, пастообразных промышленных отходов с абразивным действием.

Барабанные печи устанавливают с небольшим наклоном в 1-2° по направления движения отходов. Скорость вращения печи – от 0,05 до 2 об\мин. Длина печи 10-25м. диаметр барабана 1,5-2м. Цикл сжигания занимает 30 мин. Со стороны загрузки подают отходы, воздух и топливо, шлак и золу выгружают с противоположного конца печи. В первой части печи отходы подсушиваются (400°), далее происходят их газификация и сжигание (обычно при 900-1000°). Преимущества – не требует сортировки ТБО. Недостатки – высокие эксплуатационные затраты, неблагоприятные условия труда, циклический тип работы 2-3ч. на время подготовки.

3. Печь с кипящим слоем.

Отходы подаются через распределительную форсунку с образованием капель до 5 мм. В нижней части на решетку выкладывается стеклянный или кварцевый песок. При подаче под давлением псевдосжиженного газа песок начинает летать внутри печи и создается высокая площадь контакта сжигаемых ТБО и песчинок. Температура сжигания до 700°. Преимущества – высокая надежность эксплуатации, нет движущихся частей, не требует коммуникационных сетей, стационарна – можно добавить теплоизоляцию и водонагревательную систему. Недостаток – необходимо очищать песок, дорогостоящая в эксплуатации.

4. Печь со слоевым сжиганием (камерная).

Процесс сжигания происходит с непрерывным подогревом или перемешиванием жидких отходов. Температура сжигания равна 850-1650°. Преимущества – не требует подготовки отходов. Недостаток – низкая управляемость процесса сжигания.

5. Пиролизные установки. Высокотемпературная переработка органических отходов с получением высокоуглеродистых веществ (кокс). При пиролизе отходов протекают следующие, связанные между собой, процессы: сушка, сухая перегонка (собственно пиролиз), газификация и горение коксового остатка, взаимодействие образовавшихся газообразных продуктов. Соотношение количеств получаемых газообразных, жидких и твердых продуктов, а также их состав зависит от условий пиролиза и состава исходного продукта.

Пиролиз:

· низкотемпературный – 450-550°. Продуктом является гудрон. Характеризуется минимальным выходом газа, максимальным количеством смол, масел и твердых остатков.

· Среднетемпературный до 800°, при котором увеличивается выход газа, а количество смол и масел уменьшается.

· Высокотемпературный свыше 800° – до 1100°, отличающийся максимальным выходом газов и минимальным – смолообразных продуктов.

Высокотемпературный пиролиз обеспечивает интенсивное преобразование исходного продукта; скорость реакции возрастает с увеличением температуры по экспоненте, в то время как тепловые потери возрастают линейно; расширяется промежуток теплового воздействия на отходы; происходит более полный выход летучих продуктов; сокращаются объем и количество остатка после окончания процесса. Наряду с бытовыми эти установки позволяют перерабатывать некоторые виды промышленных отходов. При пиролизе стараются избегать температур в интервале 1050-1400°, поскольку при этом начинается размягчение и плавление шлаков, что может привести к неполадкам в системе шлакоудаления.

Схема установки высокотемпературного пиролиза.1 – приемная воронка, 2 – затвор; 3 – конденсатор жидких продуктов; 4 – дроссельные заслонки; 5 – вентилятор; 6 – газоанализатор; 7 – дымосос; 8 – система газоочистки; 9 – сопло подогретого воздуха; 10 – воздухоподогреватель; 11 – водяная ванна; 12 – швельшахта.

Схема установки высокотемпературного пиролиза.1 – приемная воронка, 2 – затвор; 3 – конденсатор жидких продуктов; 4 – дроссельные заслонки; 5 – вентилятор; 6 – газоанализатор; 7 – дымосос; 8 – система газоочистки; 9 – сопло подогретого воздуха; 10 – воздухоподогреватель; 11 – водяная ванна; 12 – швельшахта.

Основным узлом пиролизной установки является реактор, представляющий собой шахтную печь со встроенной в него швельшахтой, с также система эвакуации газов.

Дата добавления: 2015-04-18; просмотров: 435; Мы поможем в написании вашей работы!; Нарушение авторских прав |