КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Корпусные детали

К корпусным относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине. Корпусные детали обычно имеют довольно сложную форму, поэтому их получают методом литья(в большинстве случаев) или методом сварки(при единичном и мелкосерийном производстве). Для изготовления корпусных деталей широко используют чугун, сталь, а при необходимости ограничения массы машин – легкие сплавы (алюминиевые, магниевые). Корпусная деталь состоит из стенок, ребер, бобышек, фланцев и других элементов, соединенныхв единое целое. При конструировании литой корпусной детали стенки следует по возможности выполнять одинаковой толщины. Толщину стенок литых деталей стремятся уменьшить до величины, определяемой условиями хорошего заполнения формы жидким металлом. Поэтому чем больше размеры корпуса, тем толще должны быть его стенки. Основной материал корпусов – серый чугун не ниже марки СЧ15. Рекомендуют толщину δ стенок для чугунных отливок назначать в зависимости отприведенного габаритаN корпуса:

N, м 0,40 0,6 1,0 1,5 2,0

δ, мм 7 8 10 12 14

Здесь N = (2L+ В + H)/3, где L,В и Н – длина, ширина и высота корпуса, м. Для редукторов толщину стенки, отвечающую требованиям технологии литья, необходимой прочности и жесткости корпуса,вычисляют по формуле  мм,

мм,

где Т – вращающий момент на выходном (тихоходном) валу, Н·м.

Плоскости стенок, встречающиеся под прямым или тупым углом, сопрягают дугами радиусом rили R(рис.1.125, а).Если стенки встречаются под острым углом, их рекомендуют соединять короткой вертикальной стенкой (рис.1.125, б).

В обоих случаях принимают: r≈ 0,5δ; R≈ 1,5δ, где δ – толщина стенки.

Рис. 1.125. Сопряжение стенок корпусных деталей

В отдельных местах детали (например, в местах расположения обработанных платиков, приливов, бобышек, во фланцах) толщину стенки необходимо увеличивать. Если отношение толщин δ1/δ ≤ 2 (рис.1.125, в),то сопряжение стенок выполняют радиусом r≈ 0,5δ. При отношении толщин δ1/δ > 2 одно сечение должно переходить в другое плавно (рис.1.125, г, д). При этом принимают: h≥4(δ2 – δ); δ2 = 1,5δ; r≈0,5δ.

Числовые значения радиусов закруглений принимают из стандартного ряда. Формовочные уклоны задают углом β или катетом α в зависимости от высоты h(рис.1.126 и табл.1.4):

Рис. 1.126. Задание формовочных уклонов

Таблица 1.4

Задание формовочных уклонов

| h,мм | а,мм | β | h,мм | а, мм | β |

| До 10 | 0,50 | 2°55' | Св. 63 до 100 | 1,00 | 35' |

| Св. 10 до 16 | 0,55 | 1°55' | Св.100 до 160 | 1,20 | 25' |

| Св. 16 до 25 | 0,65 | 1°30' | Св. 160 до 250 | 1,85 | 25' |

| Св.25 до 40 | 0,75 | 1°05' | Св.250 до 400 | 2,30 | 20' |

| Св. 40 до 63 | 0,85 | 45' | Св.400 до 630 | 3,65 | 20' |

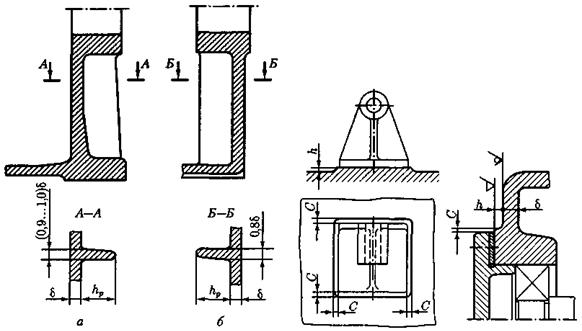

Толщину наружныхребер жесткости у их основания принимают равной 0,9...1,0 толщины основной стенки δ (рис.1.127, а).Толщина внутреннихребер из-за более медленного охлаждения металла должна быть равна 0,8δ (рис.1.127, б). Высоту ребер принимают hp≥ 5δ. Поперечное сечение ребер жесткости выполняют с уклоном.

Часто к корпусной детали прикрепляют крышки, фланцы, кронштейны. Для их установки и крепления на корпусной детали предусматривают опорные платики. Эти платики при неточном литье могут быть смещены. Учитывая это, размеры сторон опорных платиков должны быть на величину С больше размеров опорных поверхностей прикрепляемых деталей (рис.1.128). Для литых деталей средних размеров С = 2...4 мм.

| Рис. 1.127. Параметры ребер жесткости | Рис. 1.128. Параметры опорных платиков |

При конструировании корпусных деталей следует отделять обрабатываемые поверхности от «черных» (необрабатываемых). Обрабатываемые поверхностивыполняют в виде платиков (рис.1.128), высоту hкоторых можно принимать h=(0,4...0,5)δ.

Во избежание поломки сверл поверхность детали, с которой соприкасается сверло в начале сверления, должна быть перпендикулярна оси сверла (рис.1.129, а). Поверхность детали на выходе сверла также должна быть перпендикулярна оси сверла (рис.1.129, б).

Все отверстия(гладкие и резьбовые) для удобства сверления желательно выполнять сквозными. Глухие отверстия требуют точного останова инструмента для выдерживания глубины отверстия, а при нарезании резьбы – применения нескольких метчиков.

На станках нарезают резьбу диаметром ≥ 6мм. Чтобы не нарезать в корпусной детали резьбу вручную, диаметр нарезки желательно иметь ≥ М6.

Оси отверстий желательно располагать перпендикулярно базовой плоскости детали (рис.1.129, в), поскольку расположение отверстий под углом неудобно для обработки на сверлильном станке.

Рис. 1.129. Расположение отверстий в корпусной детали

Длина отверстий должна быть возможно меньшей, так как длинные отверстия помимо увеличения времени на их сверление требуют применения более дорогих сверл и затраты дополнительного времени на повторные выводы сверла для удаления стружки.

Несквозные резьбовые отверстия, нарезаемые резцом, должны оканчиваться канавкой для выхода резца.

Для обеспечения точности обрабатываемых отверстий расточная оправка должна иметь переднюю и заднюю направляющие. Для этого в задней стенке детали растачивают отверстие 1 для прохода оправки, даже когда оно конструктивно не требуется (рис.1.130, а). По окончании обработки отверстие в зависимости от размера заглушают пробкой или закрывают крышкой. Если не удается создать заднюю направляющую для оправки вне детали, следует предусмотреть окно 1 для ввода в деталь кронштейна 2 с направляющей втулкой (рис.1.130, б).

|

|

Рис. 1.130. Обеспечение точности обрабатываемых отверстий

технологический маршрут обработки корпусной детали

| № операции | Наименование и содержание операции | Технологические базы | Оборудование | ||

| Фрезерная - фрезерование базовой поверхности и обработка двух технологических отверстий | Противобазовая плоскость и поверхность отлитых отверстий | Универсальный фрезерный станок | |||

| Фрезерная - черновое фрезерование плоских поверхностей | Плоскость и два технологических отверстия | Фрезерный станок | |||

| Расточная - черновое растачивание отверстий | Плоскость и два технологических отверстия | Расточный станок | |||

| Термическая - старение | Электрическая печь | ||||

| Фрезерная - чистовое фрезерование базовой плоскости и исправление двух технологических отверстий | Поверхности основных отверстий и обработанные плоскости | Универсальный фрезерный станок | |||

| Фрезерная - получистовое фрезерование плоских поверхностей | Плоскость и два технологических отверстия | Фрезерный станок | |||

| № операции | Наименование и содержание операции | Технологические базы | Оборудование | ||

| Расточная - получистовое растачивание отверстий | Плоскость и два технологических отверстия | Расточный станок | |||

| Сверлильная - сверление крепежных отверстий, зенкерование фасок, нарезание резьбы | Плоскость и два технологических отверстия | Сверлильный станок | |||

| Фрезерная - чистовое фрезерование плоских поверхностей | Плоскость и два технологических отверстия | Фрезерный станок | |||

| Расточная - чистовое растачивание отверстий | Плоскость и два технологических отверстия | Расточный станок | |||

| Шлифовальная - шлифование (отделка) плоских поверхностей | Противолежащие плоские поверхности | Плоскошлифовальный станок | |||

| Внутришлифовальная - шлифование (отделка отверстий) | Плоскость и два технологических отверстия | Внутришлифовальный станок | |||

2. Процедуры на стадиях эскизного и технического проектов. Выбор параметров объекта проектирования. Цели, состав и последовательность выполнения эскизного проекта.

Дата добавления: 2015-04-18; просмотров: 490; Мы поможем в написании вашей работы!; Нарушение авторских прав |