КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Эксплуатационная характеристика насоса

Рабочая точка

Рабочая точка – это точка пересечения графика характеристики насоса с графиком характеристики гидросистемы. Понятно, что любые изменения в гидросистеме, например изменение проходного сечения клапана при его открытии или образование отложений в трубопроводе, сказываются на характеристики гидросистемы, в результате чего положение рабочей точки изменяется. Аналогичным образом изменения в насосе, например износ рабочего колеса или изменении частоты вращения, вызовут возникновение новой рабочей точки.

Рабочая точка – это точка пересечения графика характеристики насоса с графиком характеристики гидросистемы. Понятно, что любые изменения в гидросистеме, например изменение проходного сечения клапана при его открытии или образование отложений в трубопроводе, сказываются на характеристики гидросистемы, в результате чего положение рабочей точки изменяется. Аналогичным образом изменения в насосе, например износ рабочего колеса или изменении частоты вращения, вызовут возникновение новой рабочей точки.

Последовательное включение насосов.

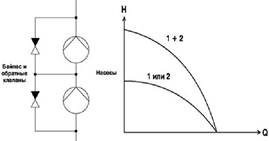

Многоступенчатые насосы можно рассматривать как пример последовательно включенных одноступенчатых насосов. Конечно, в этом случае невозможно разобщить отдельные ступени, что иногда бывает желательно при проверке состояния насоса. Поскольку неработающий насос создает существенное сопротивление, необходимо предусмотреть байпасную линию и обратный клапан (рис). Для работающих последовательно насосов общий напор (рис) при любой заданной подаче определяется суммой значений высоты нагнетания каждого отдельного насоса.

Многоступенчатые насосы можно рассматривать как пример последовательно включенных одноступенчатых насосов. Конечно, в этом случае невозможно разобщить отдельные ступени, что иногда бывает желательно при проверке состояния насоса. Поскольку неработающий насос создает существенное сопротивление, необходимо предусмотреть байпасную линию и обратный клапан (рис). Для работающих последовательно насосов общий напор (рис) при любой заданной подаче определяется суммой значений высоты нагнетания каждого отдельного насоса.

Параллельное включение насосов.

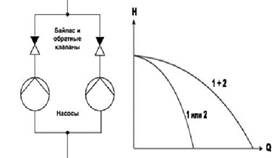

Такая схема монтажа используется с целью обеспечения контроля состояния насосов или для обеспечения эксплуатационной безопасности, когда требуется наличие вспомогательного или резервного оборудования (например, сдвоенные насосы). В этом случае также необходимо устанавливать обратные клапаны для каждого из насосов, чтобы предотвратить образование противотока через один из неработающих насосов. Этим требованиям в сдвоенных насосах удовлетворяет переключающий клапан типа заслонки. Для параллельно работающих насосов общая подача (рис.) определяется как сумма значений подачи отдельных насосов при постоянном напоре.

Такая схема монтажа используется с целью обеспечения контроля состояния насосов или для обеспечения эксплуатационной безопасности, когда требуется наличие вспомогательного или резервного оборудования (например, сдвоенные насосы). В этом случае также необходимо устанавливать обратные клапаны для каждого из насосов, чтобы предотвратить образование противотока через один из неработающих насосов. Этим требованиям в сдвоенных насосах удовлетворяет переключающий клапан типа заслонки. Для параллельно работающих насосов общая подача (рис.) определяется как сумма значений подачи отдельных насосов при постоянном напоре.

Мощность и коэффициент полезного действия насоса

Мощность — работа в единицу времени, применительно к насосам, можно определять по нескольким соотношениям в зависимости от принятых единиц измерения подачи, давления или напора. Полезной мощностью называют мощность, сообщаемую насосом подаваемой жидкости. Потери энергии, возникающие вследствие трения в подшипниках, сальниках, а также вследствие трения наружной поверхности рабочего колеса о жидкость, называют механическими потерями.

Эти потери учитываются механическим КПД:

где N— мощность, подводимая к валу насоса; NТР — потери мощности на преодоление сопротивления трения.

Механический КПД может составлять 0,95...0,98. Полный КПД насоса представляет собой произведение всех трех коэффициентов полезного действия:

и характеризует совершенство конструкции насоса и степень его изношенности. Максимальный КПД крупных современных насосов достигает 0,9 и более, а КПД малых насосов может составлять 0,6...0,7. Потери мощности в лопастном насосе слагаются из механических потерь, потерь на дисковое трение, объемных и гидравлических потерь.

КПД насоса показывает, какая часть механической энергии, переданной насосу через его вал, преобразовалась в полезную гидравлическую энергию.

На КПД влияют:

•форма корпуса насоса;

•форма рабочего колеса и диффузора;

•качество шероховатости поверхности;

•уплотнительные зазоры между всасывающей и напорной полостями насоса.

На КПД насоса влияет коэффициент быстроходности. Общий характер этого влияния показывают кривые, приведенные на рис. из которых следует, что максимальные КПД соответствуют диапазону ns = 140...220 об/мин, причем существенное влияние оказывает подача Q, т. е. размер насоса. С ростом подачи Q увеличивается и КПД насоса. Универсальность коэффициентa быстроходности состоит в том, что он одновременно учитывает три наиболее существенных параметра любого насоса: частоту вращения, мощность (или подачу) и напор. Благодаря этому коэффициент быстроходности довольно полно характеризует тип насоса. Например, при сравнении нескольких различных по типу, форме проточного тракта и конструкции насосов, имеющих близкие значения ns, видно, что у этих насосов близки и многие свойства.

Рис. Влияние быстроходности на характеристики.

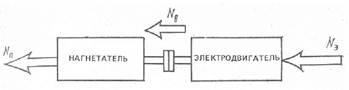

При непосредственном соединении вала насоса с валом электродвигателя мощность Nдв (кВт) электродвигателя

где: К—коэффициент запаса, учитывающий случайные перегрузки двигателя; при мощности двигателя до 2 кВт рекомендуется принимать коэффициент К равным 1,5; от 2 до 5 кВт— 1,5...1,25; от 5 до 50 кВт- 1,25.. 1,15; от 50 до 100 кВт-1,15...1,05; более 100 кВт- 1,05.

Если вал насоса соединен с валом двигателя редуктором или ременной передачей, то мощность двигателя Nдв = KN/hпр, где hпр— КПД привода или редуктора.

Полезная мощность лопастного насоса равна:

Nn = H • g • ρ • Q

где H — действительный напор; Q — действительная подача лопастного насоса

Мощность, потребляемая лопастным насосом, включает потери мощности в насосе и зависит, в частности от КПД насоса η:

Законы подобия

Простейшая модель центробежного насоса, который имеет высоту всасывания Hs и напор Hd, т.е. перекачивает Q (объем жидкости в единицу времени) на высоту H путем затраты мощности N.

Из этой модели следует:

1. В центробежном насосе нет разделителя сред (камеры всасыванияи нагнетания не отделены друг от друга).

2. Поток жидкости, проходящей через насос, должен быть непрерывен и однороден.

3. Если меняется число оборотов n вала и, соответственно, потребляемая мощность N, то меняются высота H и производительность Q.

Формулы пересчета дают возможность с большой точностью рассчитать основные параметры проектируемого насоса, если известны параметры насоса, геометрически ему подобного. Наконец, формулы пересчета дают возможность после испытания насоса при одной частоте вращения определить его параметры для другой частоты.

Производительность Q пропорциональна числу оборотов n:

Высота Н пропорциональна квадрату числа оборотов n:

Мощность N пропорциональна кубу числа оборотов n:

Набор формул, используемых для того, чтобы спрогнозировать работу центробежного насоса в любой рабочей точке на основе исходных характеристик насоса называется законами подобия.

Высота всасывания насосов и явление кавитации.

Высота всасывания — это расстояние по вертикали от уровня жидкости в исходном резервуаре до оси насоса.

Насос нельзя устанавливать на произвольной высоте над уровнем жидкости в резервуаре. Чем больше высота всасывания, тем меньше давление на входе в насос. При его понижении до давления насыщенных паров жидкости возникает явление кавитации. Применительно к насосу оно состоит в следующем. На входе в рабочее колесо жидкость закипает, и образуются пузырьки пара. Потоком жидкости пузырьки выносятся в область высокого давления на выходе из рабочего колеса (в канал корпуса насоса). Здесь при конденсации пара они «схлопываются», и в области каждого из них возникает местный гидравлический удар, сопровождающийся локальным повышением давления, шумом и треском. Если этот процесс происходит на поверхности какой-либо детали насоса, у которой есть микротрещины, то под действием ударов они станут расширяться, что может привести к разрушению детали. В любом случае работа наноса становится неустойчивой, а подача — неопределенной.

Чтобы избежать появления кавитации, нельзя допускать понижения давления на входе в насос до давления насыщенных паров жидкости. Этот параметр, зависящий от рода жидкости и ее температуры, определяют по справочникам. Известно, что вода при атмосферном давлении закипает при температуре 100°С. Таким образом, кавитация начнется уже при нулевой высоте всасывания. В этом случае насос нельзя поднять над уровнем воды ни на миллиметр, ибо давление на входе в насос еще более понизится, инициируя кавитацию.

Схемы установки центробежных насосов. Жидкость по всасывающему трубопроводу к рабочему колесу насоса подводится под действием разности давления в приемном резервуаре и абсолютного давления в потоке у входа в колесо. Последнее зависит от расположения насоса относительно уровня поверхности жидкости в резервуаре и режима работы насоса.

На практике встречаются три основные схемы установки центробежных насосов:

1.ось насоса выше уровня жидкости в приемном резервуаре (камере) – (см.рис. а);

2.ось насоса ниже уровня жидкости в приемном резервуаре (см. рис. б);

3.жидкость в приемном резервуаре находится под избыточным давлением (см.рис.в).

Устойчивость работы насоса в системе.

Характеристика некоторых центробежных насосов (как правило, малой быстроходности) неустойчива. Кривая Q—H таких насосов (рис) имеет максимум в зоне небольших подач. Если насос с такой характеристикой подает жидкость в резервуар, из которого она затем поступает потребителю, то при некоторых условиях работы системы может наступить неустойчивый режим работы насоса.

Вначале насос работает с большой подачей и система заполняется жидкостью. Если при этом расход жидкости, отбираемой потребителем, меньше подачи (Qпот<QH), то уровень в баке начнет повышаться, а подача насоса уменьшаться до величины Q1. Если в этом случае расход жидкости, отбираемой потребителем, будет меньше подачи насоса, то уровень в баке возрастет до линии 2—2. При сохранении условия Qпот<Qa уровень должен был бы расти и дальше, но это невозможно, так как насос не в состоянии обеспечить больший напор.

При этом равновесие нарушается, и система насос — сеть попадает в так называемый режим помпажа. Напор, развиваемый насосом, падает до значения напора холостого хода H, насос уже не может удержать давящий на него столб жидкости высотой Hmах, и жидкость начинает течь в обратном направлении (если на напорном трубопроводе насоса не установлен обратный клапан), Как только уровень понизится, насос возобновит работу с подачей, соответствующей подаче в точке 3 характеристики Q—H. Если режим работы системы к этому времени не изменится, то описанное явление повторится вновь. Неустойчивый режим работы насоса в системе приводит к колебаниям подачи и напора и может сопровождаться гидравлическими ударами в сети.

Регулирование подачи.

При изменении режима работы технологической установки возникает необходимость в изменении расходов компонентов процесса. Для соответствующего насоса это означает изменение его подачи. Существует несколько способов регулирования подачи. Если изменить частоту вращения вала насоса, то характеристика насоса будет расположена, либо выше, либо ниже первоначальной, что будет означать увеличение или уменьшение подачи. Еще один прием изменения положения характеристики насоса — обточка рабочего колеса, т. е. уменьшение его диаметра. В этом случае новая характеристика насоса пойдет ниже, подача насоса может быть только уменьшена. Этот способ экономичен, но при ограниченном уменьшении диаметра колеса. Однако данный способ необратим: его используют в том случае, когда заведомо не потребуется работать при больших подачах.

Вследствие этого возникает необходимость смещения рабочей точки (точки пересечения графиков обоих характеристик) путем регулировки насоса и подстройки гидросистемы. На практике применяют один из указанных ниже способов:

1.Изменение характеристики гидросистемы путем прикрытия дроссельного клапана (дросселирование).

2.Изменение характеристики насоса за счет уменьшения наружного диаметра (путем механической обработки) его рабочего колеса.

3.Изменение характеристики насоса путем регулировки частоты вращения.

Регулирование подачи с помощью дроссельного клапана.

Уменьшение проходного сечения дроссельного клапана в гидросистеме вызывает повышение потерь давления (гидродинамического напора), делая кривую характери-стики гидросистемы более крутой, в результате чего рабочая точка смещается в направлении более низкой подачи (смотрите рис.).

В результате снижается потребляемая мощность, поскольку центробежные насосы имеют характеристику мощности, которая уменьшается при уменьшении подачи. Однако потери мощности при дроссельном регулировании в гидросистеме с высоким значением потребляемой мощности будут значительны, поэтому в таких случаях необходимо проводить специальные расчеты для оценки рентабельности метода регулирования подачи с помощью дроссельного клапана.

Механическая обработка рабочего колеса.

В тех случаях, когда снижение производительности насоса и напора требуется постоянно, наиболее оптимальным решением может стать уменьшение наружного диаметра рабочего колеса. При этом протачивают по наружному диаметру либо все рабочее колесо, либо только торцы лопаток. Чем больше будет занижение наружного диаметра, тем ниже станет КПД насоса.

Снижение КПД обычно бывает более значительно в тех насосах, которые работают на высоких оборотах. У низкооборотных насосов оно не столь заметно, в особенности, если уменьшение наружного диаметра незначительно.

Регулирование частоты вращения.

Изменение частоты вращения вызовет изменения в рабочих характеристиках центробежного насоса. Достижение требуемого расхода производится изменением характеристик насоса при неизменной характеристике трубопровода. Рабочая точка смещается из позиции 1 в позицию 2 по характеристике трубопровода, обеспечивая требуемый расход Q2 или напор H2 .

В производственной практике применяют сочетание нескольких способов регулирования подачи насоса. Сначала по справочникам или каталогам подбирают такой типоразмер насоса, который обеспечит определенную подачу и потребный напор. При необходимости рассматривают экономичные варианты максимального приближения к проектным параметрам: подбирают частоту вращения или рассчитывают диаметр рабочего колеса после его обточки. Более тонкое регулирование осуществляют, как правило, с помощью задвижки, устанавливаемой на напорной линии.

Основные узлы и детали центробежных секционных насосов.

Насосы типа ЦНС и агрегаты электронасосные на их основе, предназначены для перекачивания сред, с массовой долей механических примесей не более 0,1%, размером твердых частиц не более 0,1 мм.

В зависимости от требуемых параметров, назначения и условий работы в настоящее время разработано большое число разнообразных конструкций центробежных насосов.

В многоступенчатых насосах перекачиваемая жидкость проходит последовательно через ряд рабочих колес, насаженных на общий вал. Создаваемый таким насосом напор равен сумме напоров, развиваемых каждым колесом. В зависимости от числа колес (ступеней) насосы могут быть двухступенчатыми, трехступенчатыми и т.д.

По способу подвода жидкости к рабочему колесу различают насосы с односторонним подводом и двусторонним подводом, или так называемые насосы двустороннего входа.

По способу отвода жидкости от рабочего колеса различают насосы со спиральными и турбинными отводами. В насосах со спиральным отводом перекачиваемая жидкость из рабочего колеса поступает непосредственно в спиральную камеру и затем либо отводится в напорный трубопровод, либо по переточным каналам поступает к следующим колесам.

В насосах с турбинным отводом жидкость, прежде чем попасть в спиральную камеру, проходит через систему неподвижных лопаток, образующее особое устройство, называемое направляющим аппаратом.

По компоновке насосного агрегата (расположению вала) различают насосы горизонтальные и вертикальные.

По создаваемому напору различают насосы:

•низконапорные – с напором до 20м. вод. ст.;

•средненапорные – с напором 20-60м. вод. ст.;

•высоконапорные – с напором более 60м.вод.ст.

Центробежный насос состоит из корпуса, у которого два патрубка: всасывающий – для входа жидкости, и напорный (вертикальный) – для выхода.

Вал насоса передает крутящий момент от приводного двигателя к рабочим колесам, неподвижно закрепленным на валу с применением шпонки или горячей прессовки.

Вал и рабочие колеса в собранном виде образуют вращающую часть насоса, называемую ротором. Форма и конструкция вала пределяются конструкцией насоса.

Валы имеют ступенчатую форму, к средней части вала крепятся рабочие колеса, на концах вала имеются шейки под подшипники, а со стороны двигателя – зона под соединительную муфту. Валы являются наиболее нагруженной и ответственной частью насоса и изготавливаются из высокопрочной стали.

Корпуса насосов предназначены для объединения всех неподвижных деталей проточной части: всасывающего и напорных патрубков, каналов для подвода жидкости к рабочим колесам и отвода от них. Вся внутренняя полость насоса, при его работе, заполнена перекачиваемой жидкостью под давлением. В зависимости от условий работы применяются спиральные, секционные и двойные корпуса.

Уплотнения предназначены для предотвращения утечки жидкости через зазоры при сопряжении вращающихся и неподвижных частей насоса. Они подразделяются на сальниковые, щелевые и торцевые. При сопряжении вала с корпусом насоса используются сальниковые уплотнения из-за простоты конструкции и обслуживания.

Щелевые уплотнения применяются для уменьшении перетекания рабочей жидкости из области положительного давления в область всасывания с внешней стороны рабочего колеса. В общем случае щелевое уплотнение представляет собой цилиндрическую щель, образованную неподвижным кольцом корпуса и вращающимся уплотнительным кольцом на роторе. Герметизирующая способность от длины щели и зазора между вращающимися деталями.

Чем больше путь протекания жидкости в зазоре, тем надежнее уплотнение.

Торцевые уплотнения вала одинарные и двойные, обеспечивают практически полную герметичность, не требуют обслуживания в процессе эксплуатации, хотя с точки зрения конструкции, изготовления и монтажа более сложны, чем сальниковые и щелевые. На кольцевых поверхностях (на торцах) подвижной втулки и неподвижной втулки усилием пружины и давлением жидкости в насосе, образуется пара трения (плотный контакт), препятствующий проникновению жидкости из полости насоса наружу, в область атмосферного давления. Двойные торцевые уплотнения состоят из двух одинарных уплотнений. Иногда в образованную полость вводят затворную жидкость (масло – турбинное, индустриальное и т.д.)

Разгрузочные устройства. Наиболее распространённым способом уравновешивания является применение гидравлических разгрузочных устройств - гидропяты и разгрузочного барабана. В конструкциях многоступенчатых насосов осевые силы уравновешивают путём симметричной установки рабочих колёс таким образом, чтобы входные патрубки находились с противоположных сторон.

Гидропята является автоматическим саморегулирующим устройством, действующим на всех режимах работы насоса. Это устройство включает в себя цилиндрическую втулку 6 вала 8, разгрузочный диск 4 и подушку 5 пяты. Между втулкой 6 вала и втулкой 7 корпуса образуется цилиндрическая щель, необходимая для частичного снижения давления pн, создаваемого насосом. Между подушкой пяты и разгрузочным диском предусмотрена торцевая щель, ширина которой автоматически регулируется, в зависимости от давления рос в осевом направлении. Камера за гидропятой (с правой стороны устройства) соединяется со всасывающим патрубком, вследствие чего через пяту (точнее, через торцевую щель) слева направо протекает некоторое количество жидкости. Давление pвс жидкости в камере приблизительно равно её давлению pвс на входе в насос. Из наличия разности давлений (pД = pн - pвс) на разгрузочный диск действует сила, которая при устойчивом положении диска равна суммарному равновесному усилию, благодаря чему и достигается уравновешивание. Если рос изменяется, то меняются торцевой зазор и как следствие этого давление pвс за гидропятой. В итоге pД, действующее на диск, устанавливается в соответствии с новой шириной щели, и наступает новое устойчивое осевое положение ротора насоса. Цилиндрический зазор (бц = 0,2..0,3 мм на сторону) обычно выполняют постоянным. Торцевой зазор (бТ) изменяется в пределах 0,06..0,1 мм. Гидропята надёжна в работе при качественном изготовлении и монтаже. Кроме того, в неё не должны попадать загрязнения вместе с жидкостью.

Разгрузочный барабан представляет собой устройство, включающее в себя цилиндрическую деталь (собственно барабан 5), установленную на вал 4 за последней по ходу движения жидкости в проточной части, ступенью насоса. Между этой деталью и неподвижной втулкой 6 корпуса 2 предусмотрена цилиндрическая щель шириной 0,2..0,3 мм между областями высокого pн и пониженного pвс давлений. Под влиянием разности на этих давлений барабан действет (слева направо) сила рб. Барабан обычно проектируют так, чтобы обеспечить уравновешивание осевых сил (рос = рб) для номинального режима работы насоса. Гидропята и разгрузочный барабан, имеющие одинаковый принцип действия, по сути, представляют собой устройства одного типа, различающиеся лишь конструктивным оформлением.

Сигнализатор износа гидропяты.

Для контроля смещения ротора в насосе предусмотрено специальное устройство (рис), состоящее из корпуса 3, в котором установлен шток 5 с пружиной 4 и фиксатор 1, свободно вращающийся на винте 2. Корпус устройства ввинчивается в отверстие глухой крышки подшипника таким образом, чтобы свободный конец штока упирался в наружную обойму подшипника. Регулировка устройства заключается в том, чтобы при роторе, сдвинутом до отказа в сторону всасывания, торец выступающего конца штока располагался на расстоянии 3 мм от торца корпуса устройства при верхнем положении фиксатора. В процессе эксплуатации насоса по мере износа деталей разгрузочного устройства ротор насоса будет смещаться в сторону всасывания, что приведет к смещению подпружиненного штока. Момент, когда торцы штока и корпуса устройства совместятся и фиксатор опустится, будет являться сигналом аварийного износа деталей разгрузочного устройства.

У большинства насосов применяют выносные подшипниковые опоры вала. Подшипники, в которых вращается вал насоса, бывают шариковыми и скользящего трения с вкладышами. Шариковые подшипники применяют, как правило, в горизонтальных насосах. В некоторых конструкциях подшипников крупных насосов предусматриваются устройства для охлаждения и принудительной циркуляции масла. По расположению подшипниковых опор различают насосы с выносными опорами, изолированными от перекачиваемой жидкости, и насосы с внутренними опорами, в которых подшипники соприкасаются с перекачиваемой жидкостью.

Подшипник качения состоит из внутреннего и наружного кольца, между которыми находятся шарики в обойме. Внутреннее кольцо жестко закрепляется на валу, а наружное - в корпусе подшипника. Для уменьшения силы трения подшипники смазываются маслом или солидолом. Температура подшипников не должна быть больше 80°С.

Соединительные муфты служат для передачи вращательного движения (крутящего момента) от вала приводного двигателя насоса ротору насоса. В центробежных насосах наибольшее распространение получили пальцевые, упругие и зубчатые муфты.

Пальцевые муфты просты в изготовлении и незатратны в изготовлении. Дополнительно к основному назначению (передача крутящего момента) такие муфты выполняют функцию амортизаторов, так как в них имеются упругие элементы - резиновые кольца, которые, однако, обладают низкими прочностными характеристиками, вследствие чего область их применения ограничивается насосами малой и средней мощности. Принцип действия такой муфты несложен: одна из полумуфт соединяется с валом приводного двигателя, другая - с валом насоса, и через стальные пальцы крутящий момент двигателя передаётся валу насоса.

Упругие муфты, содержащие упругие элементы - пакеты упругих стальных фигурных пластин, технологичны в изготовлении, просты и надёжны в работе. Упругие пластины устанавливают на болтах между центральной втулкой и полумуфтами (часть болта закреплена во втулке, а другая часть - в полумуфте). Такие муфты работают без смазки, нежесткие, демпфируют при передачи крутящего момента на вал.

Зубчатые муфты способны передавать большие нагрузки и работать при высоких частотах вращения вала независимо от направления вращения. Они надежны в работе, не имеют быстроизнашивающихся деталей и поэтому достаточно долговечны. Такие муфты состоят из полумуфт с внутренними зубьями, в зацеплении с которыми находятся зубья втулки привода и втулки насоса, установленных на концах соединяемых валов. Все детали этих устройств в отличие от пальцевых муфт выполняют из металла. Незначительные перекосы и смещения валов обусловлены перемещениями в зубчатых зацеплениях. Для уменьшения трения в зацеплениях полость муфты заполняют маслом.

Основным рабочим органом центробежного насоса является свободно вращающееся внутри корпуса колесо, насаженное на вал. Рабочее колесо состоит из двух дисков (переднего и заднего), отстоящих на некотором расстоянии друг от друга.

Между дисками, соединяя их в единую конструкцию, находятся лопасти, плавно изогнутые в сторону, противоположную направлению вращения колеса. Внутренние поверхности дисков и поверхности лопастей образуют межлопастные каналы колеса, которые при работе заполнены жидкостью. Эти лопасти загнуты «назад» по отношению к направлению вращения рабочего колеса. Между лопастями образуются изогнутые каналы. Рабочее колесо жестко насажено на вал насоса и вал насоса соединяется с валом электродвигателя. В том месте, где вал насоса выходит из корпуса, имеются сальниковые уплотнения. Жидкость под давлением поступает в напорный патрубок, дальше – в напорный трубопровод. При работе насоса во всасывающем патрубке поддерживается разряжение, за счет которого насос непрерывно качает жидкость.

В результате возникновения разряжения во всасывающей камере насоса возникают следующие явления:

•Вал насоса вместе с рабочим колесом всегда стремится сдвинуться в сторону всасывания. Для компенсации осевого усилия применяют гидравлическую пяту. Это камера, в которой находится разгрузочный диск, а к нему из напорного патрубка под давлением подается жидкость. Поэтому давление со стороны всасывания и напора одинаковое.

•Попадая во всасывающую камеру насоса, жидкость может вскипать на рабочем колесе. Возникает явление, которое называется кавитация – это нарушение сплошности потока жидкости. На рабочем колесе возникают гидравлические удары, которые разрушают металл колеса и вызывают вибрацию.

Секционная конструкция насоса позволяет увеличить или уменьшить напор, не изменяя подачи. Практически напор будет равен сумме напоров, создаваемых каждым рабочим колесом. "Горизонтальный" подразумевает горизонтальное расположение оси вращения вала или оси рабочего органа. Итак, общая компоновка деталей и узлов насоса (в разрезе) выглядит следующим образом:

Маркировка насосов.

По конструктивным особенностям и области применения разделяются на группы:

ЦНС - системы холодного водоснабжения промышленных, административных и жилых объектов; системы водоотлива каменноугольных шахт; системы подачи воды в нефтеносные пласты.

ЦНСГ - системы горячего водоснабжения промышленных, административных и жилых объектов. Эти насосы должны работать с подпором до 10 м. Корпуса подшипников насосов этой модификации имеют камеры охлаждения.

ЦНСМ - масляные системы турбогенераторов.

ЦНСК - системы откачивания из шахт воды с высокой степенью минерализации.

ЦНСН - системы внутрипромыслового сбора, подготовки и транспорта нефти. Давление на входе в насосы всех типов - не более 0,3 МПа (3кГс/см3).

В маркировке центробежных насосов наиболее часто используют следующие заглавные буквенные обозначения и их сочетания:

К – консольный;

Н – нефтяной;

КМ - консольный моноблочный;

ЦН – центробежный;

ЦНС - центробежный секционный;

ПЭ – питательный;

Кс – конденсатный;

Ф – фекальный;

Дв - двустороннего входа;

Д – дренажный;

В – вертикальный;

ЭЦВ - центробежный для подъема воды, с приводом от электродвигателя, и др.

Прописные буквы обозначают следующее:

В – высоконапорный;

С – средненапорный;

X – химический;

А - первый вариант обточки рабочего колеса;

Б - второй вариант обточки рабочего колеса и т. д.

В маркировке каждого центробежного насоса содержатся сведения о возможностях его применения. Она включает в себя буквенные обозначения и числа, например, может иметь маркировку ВНД-50/240. Здесь буквой «В» обозначена конструкция насоса (вертикальный); «Н» - (нефтяной); «Д» - (дренажный). Число 50 — это подача насоса, м3/ч; число 240 — напор насоса, м. Численные значения этих параметров насоса отвечают максимальному значению КПД.

Дата добавления: 2015-04-18; просмотров: 856; Мы поможем в написании вашей работы!; Нарушение авторских прав |