КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Отклонения формы и расположения поверхностей

Точность в машиностроении

Качество обработки деталей машин определяется двумя критериями: точностью обработки и шероховатостью обработанных поверхностей.

Под точностью обработки понимают степень соответствия изготовленной детали заданным размерам и форме. В большинстве случаев форма деталей определяется комбинацией известных геометрических тел: цилиндрических, конических, плоскостей и т. д. Можно установить следующие основные критерии соответствия детали заданным требованиям:

· точность формы, т. е. степень соответствия отдельных поверхностей детали тем геометрическим телам, с которыми они отождествляются;

· точность размеров поверхностей детали;

· точность взаимного расположения поверхностей

Отклонения формы и расположения поверхностей

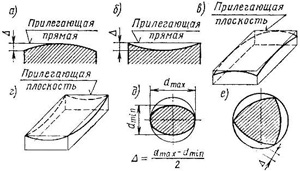

Отклонение формы реальной поверхности от номинальной, т. е. заданной чертежом, оценивается наибольшим расстоянием D между точками реальной поверхности и номинальной, измеренным по нормали к последней. Отклонения формы и расположения поверхностей регламентируются ГОСТом. Наиболее часто встречающиеся из них:

Отклонения от плоскостности:

Выпуклость — отклонение от прямолинейности, при котором удаление всех точек реального профиля от прилегающей прямой уменьшается от края к середине (рис. 1, а, в);

Вогнутость — отклонение от прямолинейности, при котором удаление всех точек реального профиля от прилегающей прямой увеличивается от края к середине (рис. 1,б,г).

Отклонения от круглости:

Овальность - отклонение от круглости при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рис.1, д);

Огранка - отклонение от круглости при котором реальный профиль представляет собой многогранную фигуру (рис.1,е).

Рисунок 1. Определение величины отклонения формы

Отклонения профиля продольного сечения - характеризуются непрямолинейностью и непараллельностью образующих:

Конусообразность – отклонение профиля, при котором образующие прямолинейны, но не параллельны (рис. 2,а);

Бочкообразность - отклонение профиля, при котором образующие непрямолинейны, а диаметры увеличиваются от краёв к середине сечения (рис. 2,б);

Седлообразность - отклонение профиля, при котором образующие непрямолинейны, а диаметры уменьшаются от краёв к середине сечения (рис. 2,в).

Рисунок 2. Отклонения профиля продольного сечения

Рисунок 3. Отклонения расположения

Отклонения расположения характеризуется отклонением реального расположения поверхностей (осей) от их номинального расположения:

Торцовое биение – разность D наибольшего и наименьшего расстояний от точек реальной торцовой поверхности, до плоскости, перпендикулярной базовой оси вращения (рис. 3,а);

Радиальное биение – разность наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси;

Неперпендикулярность осей или оси и плоскости – расстояние D (Рис. 3,в) между осями или осью и плоскостью на заданной длине; Например: =0,025 мм на 100 мм длины.

Непараллельность оси вращения и плоскости – разность А-В наибольшего и наименьшего расстояний между осью и прилегающей плоскостью на заданной длине (Рис. 3,г);

Несоосность – наибольшее расстояние D (Рис. 3,е) между осью рассматриваемой поверхности и осью базовой поверхности на всей длине рассматриваемой поверхности или расстояние между этими осями в заданном сечении.

7

объединить в группы сходные по конструкторским и технологическим признакам (для формирования идентичных планов обработки).

Исходя из функционального назначения поверхностей детали, особенностей их конфигурации и требований чертежа некоторые поверхности объединены в комплексы (крепежные отверстия 14к и 15к). Также следует выделить поверхности, которые рекомендуется обрабатывать совместно, т.к. эти поверхности связаны требованиями взаимного расположения поверхностей

8

9

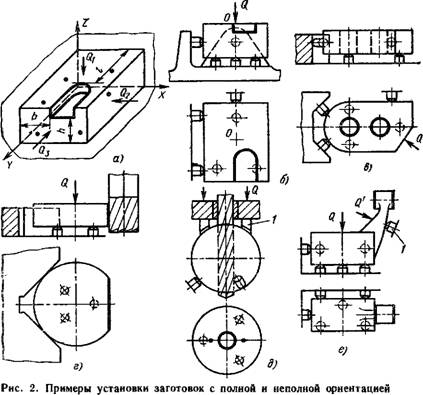

Требуемая точность обработки обеспечивается определенным положением заготовки относительно режущего инструмента Положение заготовки при обработке, как и любого твердого тела в пространстве, характеризуется шестью степенями свободы, определяющими возможность перемещения и поворота заготовки относительно трех координатных осей. При полном ориентировании заготовка лишается всех степеней свободы; при неполном — чйсла степеней свободы меньше шести.

На рис. 2 показаны примеры установки заготовок с их полной и неполной ориентацией в пространстве. Схема установки прямоугольной заготовки с тремя взаимно перпендикулярными базовыми плоскостями для выдерживания размеров H, I и B при обработке прямоугольного паза показана на рис. 2, а. Опоры (точки) .расположены на трех координатных плоскостях; стрелками показаны силы Qlt Q2 и Q3, прижимающие заготовку к опорам. Закрепление заготовки осуществляют одной силой, например Q1( вызывающей возникновение силы трения между нижней базой и опорами, что препятствует смещению заготовки в остальных направлениях. Изменяя направление и точку приложения силы Qlt можно прижать заготовку ко всем опорам одновременно. При соблюдении условия неотрывности заготовки от всех шести опор (они показаны жирными точками) она не может быть сдвинута вдоль координатных осей и повернута вокруг них, т. е. лишается всех шести степеней свободы. На рис. 2, б показана практическая реализация предыдущей схемы. Опоры имеют ограниченную поверхность контакта и жестко закреплены в корпусе приспособления. После закрепления заготовки образуется замкнутая система заготовка—опоры—корпус приспособления—зажимное устройство. Сила Q воспринимается элементами этой системы.

На рис. 2, в приведена схема установки с базированием на плоскую и криволинейную поверхности; при выполнении условия неотрывности заготовка и здесь лишается всех степеней свободы. На рис. 2, г дан пример частичной (неполной) ориентации заготовки. Плоским торцом она опирается на три точки, а цилиндрической поверхностью соприкасается с двумя остальными. Поскольку площадку (показана жирной линией) можно выполнить в произвольном месте, то для установки заготовки достаточно пяти опор. На рис. 2, д показана схема установки сферической заготовки для сверления в ней сквозного отверстия. Для данных условий (сверление отверстия в произвольном месте) необходимо и достаточно трех опор, к которым заготовка прижимается планкой 1.

|

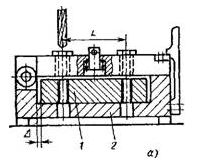

Кроме установки заготовок с полным прижатием их базовых поверхностей к опорам приспособления применяют установку по охватывающим или охватываемым базовым поверхностям. При этом заготовку надевают на установочный элемент или вставляют в него с некоторым гарантированным зазором. Пример установки

По внешнему контуру прямоугольной заготовки 1 показан на рис. 3, а. Заготовка лишена всех степеней свободы, не считая малых сдвигов в пределах зазоров А для вхождения в контурную полость приспособления 2. Установка вала в центрах на конические поверхности центровых гнезд является примером оставления одной степени свободы — возможности установки вала в любом месте по углу его поворота.

10

Изготовление изделий из керамики состоит из трех основных этапов приготовление массы, формирование изделий и обжиг.

Приготовление массы включает сортировку и очистку исходных материалов от посторонних включений, дробления, помола и смешивание по заданной рецептуре.

Вначале производят грубое дробление на бегунах. Измельченный материал просеивают через сита и пропускают через магнитный сепаратор для очистки от феромагнитных примесей. Частицы, не прошедшие через сита, возвращаются на повторное дробление, а прошедшие - на помол в шаровые мельницы. Продолжительность помола 15-20 часов.

Помол производится с водой, совмещая с перемешиванием состава. Полученная смесь поступает на формирование деталей.

Формование производится в стальных пресс-формах из массы, состоящей из мелкого порошка и пластификатора( древесная смола , керосин, или парафин) – 7-10%.Удельное давление, в зависимости от формы детали, колеблется от 30 до 150 МПа. Для получение труб или стержней применяется протягивание через мундштук масса содержит 20-50% влаги, декстрин и тунгулове масло.

Также есть способ отливки под давлением в специальных литейных машинах. Литейная масс должна быть просушена до полного удаления влаги с добавкой парафина, олеиновой кислоты и воска.

Обжиг осуществляется в печах периодического или непрерывного действия и включает два этапа – предварительный и окончательный обжиг. Первый производят при температуре 900-1000 С для выгорания органических веществ, имеющихся в керамической массе, а второй – при температуре 1000-2500С для спекания массы и получения окончательных размеров детали и необходимой механической прочности. Температура и время выдержки при обжиге зависит от состава керамической массы и размеров деталей.

Если твердость до 220 НВ то можно точить , сверлить , фрезеровать на обычных металлорежущих станках .

При твердости высшее 220НВ обработку производят абразивами в свободном и закрепленном состоянии ( шлифование, полирования, протирка …).

11

В зависимости от принятого типа производства проектирования цеха выполняется на основании точной или приведенной программы. Проектирование по точной программе предусматривает подробную разработку технологических процессов, и сборку изделия с нормированием времени по всем операциям. Данный способ преминем в условиях массового и крупносерийного производства. При укрупненных расчетах и при большой номенклатуре изделий целесообразно расчеты выполнять по приведенный программе.

1. установка производственной программы и определение типа производства.

(Определения числа рабочих мест на операцию, определяем количество деталей запуска, расчет сменной выработки, расчет количества смен.)

2, Проектирование производственных участков механообработки.

(расчет времени на обработку в часах, определение кол-ва станков , персонала, и площадей)

Дата добавления: 2015-04-21; просмотров: 271; Мы поможем в написании вашей работы!; Нарушение авторских прав |

| <== предыдущая лекция | | | следующая лекция ==> |

| | | Антисоциалистическое выступление в Венгрии произошло в |