КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Производственная логистика, задачи. Характеристика и принципиальное отличие логистической и традиционной концепции организации производства.

Производственная логистика - это наука и практика управления материальными потоками внутри предприятий, создающих материальные блага или оказывающих такие материальные услуги, как хранение, фасовка, упаковка, укладка и т. д. Характерная черта объектов изучения в производственной логистике их территориальная компактность.

Задачи определяется как Планирование и диспетчирование производства на основе прогноза потребностей в готовой продукции и заказов потребителей; Разработка план–графиков производственных заданий цехам и другим производственным подразделениям; Разработка графиков запуска – выпуска продукции, согласованных со службами снабжения и сбыта; Установление нормативов незавершенного производства и контроль за их соблюдением; Оперативное управление производством и организация выполнение производственных заданий; Участие в загрузке производственных мощностей заказами потребителей; Участие в разработке и реализации производственных нововведений;

Традиционный:максим.загрузка оборудования; выпуск наименьшего числа партий наибольшего объема; допущение определенного % брака; узкая специализация предприятия; постоянное повышение производительности. Логистический подход: объем выпускаемой продукции должен соответствовать заказу не больше и не меньше; отказ от излишек товарных запасов; недопущение брака; реорганизация перемещения материалов внутри производства.

7.Перечислите задачи, решаемые распред.логистикой….

распределительная логистика — это комплекс взаимосвязанных функций, реализуемых в процессе распределения материального потока между различными оптовыми покупателями, то есть в процессе оптовой продажи товаров.

на микроуровне, логистика ставит и решает следующие задачи:

планирование процесса реализации;

организация получения и обработки заказа;

выбор вида упаковки, принятие решения о комплектации, а также организация выполнениядругих операций, непосредственно предшествующих отгрузке;

организация отгрузки продукции;

организация доставки и контроль за транспортированием;

организация послереализационного обслуживания.

На макроуровне к задачам распределительной логистики относят:

выбор схемы распределения материального потока;

определение оптимального количества распределительных центров (складов) на обслуживаемой территории;

определение оптимального места расположения распределительного центра (склада) на обслуживаемой территории, а также ряд других задач, связанных с управлением процессом прохождения материального потока по территории района, области, страны, материка или всего земного шара.

Логистический канал - это частично упорядоченное множество различных посредников осуществляющих доведение материального потока от конкретного производителя до его потребителей.

Логистическая цепь — это линейно упорядоченное множество участников логистического процесса, осуществляющих логистические операции по доведению внешнего материального потока от одной логистической системы до другой.

Множество является частично упорядоченным до тех пор, пока не сделан выбор конкретных участников процесса продвижения материального потока от поставщика к потребителю. После этого логистический канал преобразуется в логистическую цепь.

8.Перечислите задачи, решаемые транспортной логистикой…

Управление материальным потоком в процессе транспортировки и организация транспортирования грузов является сферой транспортной логистики. Транспортная логистика решает следующие задачи: создание транспортных систем; совместное планирование транспортных процессов на различных видах транспорта (в случае смешанных перевозок); обеспечение технологического единства транспортно-складского процесса; выбор способа транспортировки и транспортного средства; определение рациональных маршрутов доставки. Достоинства жд: Высокая провозная и пропускная способности. Высокая регулярность перевозок. Относительно низкие тарифы. Значительные скидки для транзитных отправок. Высокая скорость доставки грузов на большие расстояния Недостатки жд:Ограниченное число перевозчиков. Большие капитальные вложения в производственно-техническую базу.Высокая материалоемкость и энергоемкость перевозок.Низкая доступность к конечным точкам продаж. Недостаточно высокая сохранность грузов.

Достоинства Автом.Высокая доступность. Возможность доставки груза «от двери до двери». Высокая маневренность. Высокая скорость доставки. Возможность использования различных маршрутов и схем доставки. Возможность отправки груза малыми партиями.

Недостатки автом.Низкая производительность.Зависимость от погодных и дорожных условий.Относительно высокая себестоимость перевозок на большие расстояния. Недостаточная экологическая чистота

Достоинства возд. Наивысшая скорость доставки грузов. Высокая сохранность груза.Наиболее короткие маршруты перевозок

Недостатки возд. Высокая себестоимость перевозок. Высокая капиталоемкость. Зависимость от погодных условий. Недостаточная географическая доступность.

Достоинства водн. низкие грузовые тарифы и высокая провозная способность.

Недостатки водн. низкую скорость, жесткие требования к упаковке и креплению грузов, малую частоту отправок, существенно зависит от погодных и навигационных условий и требует создания сложной портовой инфраструктуры.

Выделяют шесть факторов, влияющих на выбор вида транспорта:время доставки,частота отправлений груза, надежность соблюдения графика доставки, способность перевозить разные грузы, способность доставить груз в любую точку территории, стоимость перевозки.

9.Системы и подсистемы штрихового…

Штриховой код- код, присваиваемый каждой конкретной единице товара, который характеризуется ценой, размером, массой, цветом, качеством,идентифицируется путем присвоения ей штрихового кода. В международной торговле штриховое кодирование уже

давно стало нормой. Штрихкод EAN - это 13-разрядный или 8-разрядный цифровой код, представляющий собой сочетание штрихов и пробелов разной ширины. При этом

самый узкий штрих или пробел принимается за единицу толщины - модуль. Другие штрихи и пробелы составляют два или три модуля, т. е. две или три толщины самого

узкого штриха или пробела. Каждая цифра представляет собой сочетание двух штрихов и двух пробелов. В начале и конце штрихкода находятся краевые удлиненные штрихи, которые указывают на начало и на конец считывания кода, а в центре - центральные удлиненные штрихи, облегчающие визуальную проверку полноты записи кода.

13-разрядный код товара включает в себя код страны, код самого товара, контрольное число. Код страны выдается ассоциацией EAN централизованно (например, Китай - 690, Польша - 590). Следующие пять цифр, т. е. код изготовителя, присваивает

национальный орган страны (в России - ЮНИСКАН) централизованно конкретному предприятию-изготовителю. Следующие пять цифр кода присваивает предприятие-изготовитель товара самостоятельно. Последняя цифра - разряд - представляет собой

контрольное число, которое предназначено для проверки правильности считывания штрихового кода сканером. 8-разрядный код предназначен для товаров небольших размеров. Он состоит из кода страны, кода изготовителя и контрольного числа.

Преимущества применения штрихового кодирования: 1) присутствие штрихкода позволяет определить страну-импортера, фирму-изготовителя, а также конкретный номер товара, что дает возможность по необходимости предъявить претензию производителю;

2) применение системы штрихового кодирования позволяет отказаться от многочисленных бумажных документов, отражающих такую информацию, как

производство продукции, ее технические характеристики, сбор заказов покупателей, учет поступления товара, его комплектование; 3) учет и контроль сбыта товара; 4) контроль товара на складе магазина; 5) способствует повышению конкурентоспособности товара, увеличивает спрос на него. В ряде развитых стран отсутствие штриховых кодов делает реализацию продукции практически невозможной, так как у производителя его не могут принять; 6) использование штриховых кодов дает возможность организовать эффективный контроль за прохождением товаров, начиная с предприятия-изготовителя и кончая складом магазина, а также осуществлять электронный обмен данными о товарах между торговыми партнерами, что ускоряет движение товаров к потребителю. Нанесение штрихового кода не увеличивает ни время, затрачиваемое на производство товара, ни его стоимость.

10.Раскройте понятие логистического сервиса…

Логистический сервис неразрывно связан с процессом распределения и представляет собой комплекс услуг, оказываемых в процессе поставки товаров потребителю. Объектом логистического сервиса являются предприятия производственной и непроизводственной сферы, население. Логистический сервис осуществляется либо самим поставщиком, либо экспедиторской фирмой, специализирующейся в области послепродажного обслуживания.

Причины:наличие товарных запасов на складе; исполнение заказа, в том числе подбор ассортимента, упаковка, формирование грузовых единиц и другие операции; обеспечение надежности доставки; предоставление информации о прохождении грузов.

Для оценки качества логистического обслуживания применяются следующие критерии: гибкость поставки; надежность поставки; длительность выполнения заказа. Действия по формированию системы логистических услуг выполняются в следующей последовательности: сегментация потребительского рынка, т.е. разделение его на конкретные группы потребителей, для каждой из которых могут потребоваться определенные услуги в соответствии с особенностями потребления; определение перечня наиболее значимых для покупателей услуг; ранжирование услуг, входящих в составленный перечень. Сосредоточение внимания на наиболее значимых для покупателей услугах; определение стандартов услуг в разрезе отдельных сегментов рынка; оценка оказываемых услуг, установление взаимосвязи между уровнем сервиса и стоимостью оказываемых услуг, определение уровня сервиса, необходимого для обеспечения конкурентоспособности компании; установление обратной связи с покупателями для обеспечения соответствия услуг потребностям покупателей.

Последовательность действий, формирующих систему логистического сервиса. Метод оценки уровня логистического сервиса, зависимость экономических показателей деятельности предприятия от уровня сервиса. Наиболее значимые показатели качественного уровня логистического сервиса.

Определение политики предприятия в сфере оказания услуг связано с формированием системы логистического сервиса и предполагает проведение комплекса взаимосвязанных работ.

Действия по формированию системы логистических услуг выполняются в следующей последовательности:

-сегментация потребительского рынка, т.е. разделение его на конкретные группы потребителей, для каждой из которых могут потребоваться определенные услуги в соответствии с особенностями потребления;

-определение перечня наиболее значимых для покупателей услуг;

-ранжирование услуг, входящих в составленный перечень. Сосредоточение внимания на наиболее значимых для покупателей услугах;

-определение стандартов услуг в разрезе отдельных сегментов рынка;

-оценка оказываемых услуг, установление взаимосвязи между уровнем сервиса и стоимостью оказываемых услуг, определение уровня сервиса, необходимого для обеспечения конкурентоспособности компании;

-установление обратной связи с покупателями для обеспечения соответствия услуг потребностям покупателей.

При этом сегментация потребительского рынка может осуществляться по географическому фактору, по характеру оказываемых услуг или другому признаку. Выбор значимых для покупателей услуг, их ранжирование и определение стандартов логистического обслуживания производится путем проведения опросов потребителей.

Основным критерием, позволяющим оценить систему сервиса, как с позиции поставщика, так и с позиции получателя услуг, является уровень логистического обслуживания.

Уровень логистического обслуживания – это количественная характеристика соответствия фактических значений показателей качества и количества логистических услуг оптимальным или теоретически возможным значениям этих показателей. Расчет уровня логистического обслуживания выполняется по следующей формуле:

где Y – уровень логистического обслуживания;

m – количественная оценка фактически оказываемого объема логистических услуг;

М – количественная оценка теоретически возможного объема логистического сервиса.

Уровень обслуживания можно оценивать также, сопоставляя время на выполнение фактически оказываемых в процессе поставки логистических услуг со временем, которое необходимо было бы затратить в случае оказания всего комплекса возможных услуг в процессе той же поставки. Расчет выполняется по следующей формуле:

где n и N – соответственно фактическое и теоретически возможное количество оказываемых услуг;

ti – время на оказание i-й услуги.

Для оценки уровня логистического обслуживания выбираются наиболее значимые виды услуг, оказание которых сопряжено со значительными затратами, а отсутствие – с существенными потерями на рынке.

Параметрами оценки качества услуг являются:

• осязаемость - физическая среда, в которой оказываются услуги (интерьер сервисной фирмы, оргтехника, оборудование, внешний вид персонала и т. п.);

• надежность - четкость в соблюдении сроков (например, в физическом распределении доставка товара в указанное время и место);

• ответственность - желание персонала сервисной фирмы помочь покупателю, гарантии выполнения услуг;

• законченность - обладание необходимыми знаниями и навыками, компетентность персонала;

• доступность - легкость установления контактов с сервисной фирмой, удобное для покупателя время оказания сервисных услуг;

• безопасность - отсутствие риска и недоверия со стороны покупателя (например, обеспечение сохранности груза при физическом распределении);

• вежливость - корректность, любезность персонала;

• взаимопонимание с покупателем - искренний интерес к покупателю, способность персонала войти в роль покупателя и знание его потребностей.

12.Определение понятия «товарный запас», их виды и назначение. Перечислите расходы, связанные с необходимостью содержания товарных запасов. Причины, вынуждающие предпринимателей создавать товарные запасы. Расчет оптимального размера заказываемой партии товаров.

Товарный запас – это количество товаров определенного вида, сорта, находящихся на данный момент в сфере товарного обращения, в перевозке и на складах, в хранилищах, на витринах магазина.

Запасы на производственном предприятии можно разделить на запасы сырья и материалов, которые после превращаются в запасы незавершенного производства, а затем и в готовую продукцию, готовую к отгрузке покупателю.

Кроме стандартного разделения запасов на сырье и материалы, незавершенное производство и готовую продукцию, их можно классифицировать по функциональному назначению:

Текущий запас (также этот вид называют рабочим, циклическим) – товар, физически находящийся на складе на данный момент. Текущий товарный запас призван удовлетворять средний спрос (на практике его называют также «фоновые продажи»). Однако, на резкие колебания спроса текущий запас обычно не рассчитан.

Страховой запас – этот вид запаса направлен на защиту компании от колебаний спроса, срывов сроков поставки, и других форс-мажорных обстоятельств.

Спекулятивный запас – как правило, создается в случае повышения цен на товар, чтобы иметь в наличии товар по старым ценам, когда у конкурентов он закончится, и получить дополнительное преимущество и прибыль.

Сезонный запас – создается под сезонный спрос.

Неликвидный запас – невостребованный товар, продать который сложно, иногда и вовсе нельзя. В эту группу также можно отнести бракованный или вышедший из моды товар. Это могут быть старые коллекции одежды, некомплектный товар, или, например, продукты питания с истекающим на днях сроком годности.

Запас в пути – товар, находящийся в процессе транспортировки. Причем, запасы в пути тем больше, чем больше срок поставки.

Создание запасов всегда сопряжено с дополнительными финансовыми расходами.

Затраты, связанные с созданием и содержанием запасов можно разбить на несколько групп:

· отвлечение части финансовых средств на поддержание запасов;

· расходы на содержание специально оборудованных помещений (складов);

· оплата труда специального персонала;

· дополнительные налоги;

· постоянный риск порчи, нереализации просроченного товара, хищения.

В свою очередь отсутствие необходимого объема запасов приводит также к расходам, которые можно определить в следующей форме потерь:

· потери от простоя производства,

· потеря от упущенной прибыли из-за отсутствия товара на складе в момент возникновения повышенного спроса,

· потери от закупки мелких партий товаров по более высоким ценам;

· потеря потенциальных покупателей и др.

Перечислим основные мотивы, которыми руководствуется предприниматель, создавая материальные запасы:

· возможность колебания спроса;

· сезонные колебания спроса на некоторые виды товаров;

· скидки за покупку крупной партии товаров;

· спекуляции на росте цен;

· снижение издержек, связанных с размещением и доставкой заказа;

· снижение издержек, связанных с производством единицы изделия;

· возможность равномерного осуществления операций по производству и распределению;

· возможность немедленного обслуживания покупателей;

· сведение к минимуму простоев производства из-за отсутствия запасных частей;

· упрощение процесса управления производством.

· По перечисленным выше причинам предприниматели, как в торговле, так и в промышленности, отдают предпочтение созданию запасов, так как в противном случае увеличиваются издержки обращения, т.е. уменьшается прибыль.

Расчет оптимального размера заказа (далее - ОРЗ) производится с использованием так называемой формулы Вилсона:

(1)

(1)

где Q* - оптимальный размер заказа, (ед);

l - интенсивность потребления продукции, (ед/в год)

А - стоимость подачи заказа, (руб/заказ)

С - стоимость единицы запаса, (руб/ед)

I - коэффициент издержек содержания запасов, (стоимость/в год на единицу капитала, вложенного в запасы).

Формула Вилсона получена из условия минимума среднегодовых затрат на выполнение заказов и их хранение в запасе, которые рассчитываются:

(2)

(2)

где Q - размер заказа, (ед).

В формуле (2) первое слагаемое показывает величину затрат на выполнение заказов за определенный период времени, второе - величину затрат на хранение их в запасе за тот же период. Путем оптимизации выражения (2) определяют оптимальный размер партии заказываемого товара.

13. Системы контроля за состоянием товарных запасов и их характеристики. В каких случаях целесообразно применение системы с непрерывной или периодической проверкой фактического уровня запасов?

На практике применяются различные методы контроля, которые можно классифицировать по следующим признакам:

порядок проверки: периодическая или непрерывная;

пороговый уровень запаса: наличие или отсутствие;

величина заказываемой партии: одинаковая или разная.

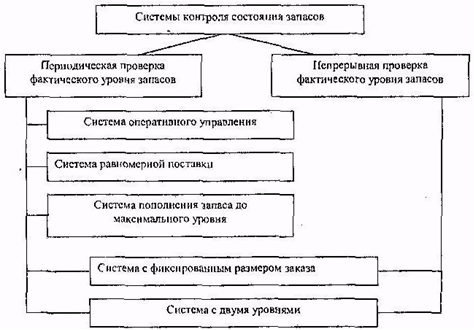

Примерная классификация систем контроля состояния запасов представлена на рис. 1.1.

Контроль состояния запасов и формирование заказа поставщику может осуществляться по одной из представленных ниже систем.

Система оперативного управления. Через определенные промежутки времени принимается оперативное решение: «заказывать» или «не заказывать», если заказывать то какое количество единиц товара

Система равномерной поставки. Через равные промежутки времени заказывается постоянное количество единиц товара.

Рис. 1.1 – Классификация систем контроля состояния запасов

Система пополнения запаса до максимального уровня. При этом через равные промежутки времени заказывается партия, объем которой, т.е. число единиц товара, равен разности установленного максимального уровня запасов и фактического уровня запасов на момент проверки. Размер заказа увеличивается на величину запаса, который будет реализован за период выполнения заказа

Система с фиксированным размером заказа при периодической проверке фактического уровня запаса (с пороговым уровнем запаса). Фактический уровень запасов проверяется через равные промежутки времени. Решение о заказе постоянного объема товара принимается при условии, что товарный запас в момент проверки оказывается меньше или равен установленному пороговому уровню товарных запасов. В противном случае принимается решение «не заказывать

Система с фиксированным размером заказа при непрерывной проверке, фактического уровня запаса (с пороговым уровнем запаса).

В момент достижения запасом порогового значения заказывается партия постоянного объема.

Система с двумя уровнями при периодической проверке фактического уровня запаса (с пороговым уровнем запаса). Фактический уровень товарных запасов проверяется через равные промежутки времени. Если он оказывается меньше минимального или равен ему, то принимается решение заказывать партию, равную разности максимального товарного запаса и фактического запаса на момент проверки с увеличением на ожидаемую реализацию за время выполнения заказа. Если фактический товарный запас больше минимального, то принимается решение «не заказывать»

Система с двумя уровнями при непрерывной проверке фактического уровня запаса (с пороговым уровнем запаса). Решение заказать партию принимается при достижении порогового запаса. Размер заказываемой партии принимается равным разности максимального товарного запаса порогового уровня, с увеличением на ожидаемую реализацию за время выполнения заказа.

Системы с непрерывной проверкой фактического уровня запасов позволяют работать в условиях сравнительно низкого запаса, защищая, в то же время, предприятие от дефицита. Следовательно, условиями применения этих систем являются:

большие потери от отсутствия запасов;

большие затраты по содержанию запаса;

высокая степень неопределенности спроса (т.е. спрос на товар плохо прогнозируется).

Применение данных систем позволяет экономить затраты по содержанию запасов за счет сокращения отвлекаемых в запасы финансовых ресурсов, а также сокращая потребность в складских площадях и людских ресурсах.

К недостаткам систем с непрерывной проверкой запасов относят необходимость постоянного контроля размера запасов.

Системы с периодической проверкой состояния запасов (с фиксированным интервалом) позволяют проводить учет остатков лишь периодически. Платой за это будет, как правило, более высокий, по сравнению с предшествующей системой, средний уровень запаса. Применяют их при низких удельных издержках на хранение.

Данные системы хорошо работают в условиях, когда можно с достаточной степенью уверенности предугадать размер спроса. В противном случае неожиданно возросший спрос в период между заказами может увести логистическую систему в дефицитное состояние.

Основные условия применения систем с периодической проверкой состояния запасов:

низкие затраты по содержанию запаса;

хорошая предсказуемость спроса.

К преимуществам системы относят отсутствие необходимости в постоянном контроле наличия запасов на складе. К недостаткам – сравнительно высокий уровень среднего запаса.

Системы, предусматривающие возможность заказа различных по величине партий товаров, применимы, когда условия поставки позволяют получать товары различными по величине партиями. В остальных случаях применяются системы с фиксированным размером заказываемой партии.

14. Место складов в логистических процессах. Характеристика складов по классам, признаку размещения и выполняемым функциям.

Склад в логистике - важнейший технологический узел и место обработки запасов. Склад — это нежилое помещение, предназначенное для хранения сырья, продукции, товаров и прочих грузов, обеспечивающее соблюдение требуемых условий хранения и оснащенное оборудованием для хранения и удобными для разгрузки-погрузки конструкциями и сооружениями.

Категория «А+» объединяет складские помещения наиболее удобные и выгодно расположенные с точки зрения логистики. Такие склады имеют достаточные площади, офисы и служебные помещения, складское и погрузочное оборудование. Стоимость аренды таких помещений самая высокая.

Склады категории «А» немного дешевле, хотя и отвечают многим требованиям свойственным предыдущей категории. Это так же одноэтажные капитальные сооружения с развитой инфраструктурой.

Категория «B+» требует от помещения склада высоту потолков не менее восьми метров. Полы должны быть покрыты антипылевым покрытием. Склад должен быть расположен вблизи крупных магистралей, иметь удобные подъездные пути и место для маневрирования большегрузного транспорта.

Помещения категории «B» могут быть как одно–, так и двухэтажными. В случае двухэтажного склада должно обеспечиваться необходимое количество лифтов и подъемников.

Категория «C» включает складские помещения с потолками не менее четырех метров. Это могут быть как капитальные сооружения, так и утепленные ангары.

Категория «D» — это, как правило, неотапливаемые ангары, подвальные помещения и сооружения гражданской обороны.

По месту расположения .

Данный признак предполагает деление складов на следующие:

Склады производителей- организуются на промышленных предприятиях, производящих продукцию производственного и потребительского значения в виде складов готовой продукции, с которых осуществляется отгрузка продукции промежуточным потребителям (складская форма снабжения) или конечным потребителям (транзитные поставки).

Склады торгово-посреднических организаций представляют собой комплексы, формируемые: по отраслевому признаку-обеспечивают материально-техническими ресурсами определенную отрасль, например агропромышленный сектор, строительство; по определенной специфической номенклатуре хранимой продукции, например продукция деревообработки или текстильной промышленности; по широкому ассортименту, например , товаров потребительского назначения-парфюмерия, бытовая техника, радиоаппаратура.

Склады транспортных организаций и транспортно –экспедиторских компаний- формируются в транспортных узлах, как правило, на железнодорожных грузовых станциях или разделительных пунктах, предназначенных для приема, хранения, погрузки, выгрузки, сортировки и выдачи грузов. На грузовой станции размещаются склады, пункты взвешивания, контрольно-пропускные пункты. Склады грузовой станции подразделяются на объединенные и специализированные (для переработки отдельных грузов); тупикового, сквозного и комбинированного типа.

По функциональному назначению все склады делятся на пять разновидностей:

· склады перевалки (оборота) грузов в транспортных узлах при выполнении смешанных, комбинированных и других перевозок;

· склады хранения, обеспечивающие концентрацию необходимых материалов и их хранение для соответствующего функционирования производства;

· склады комиссионирования, предназначенные для формирования заказов в соответствии со специфическими требованиями клиентов;

· склады сохранения, обеспечивающие сохранность и защиту складируемых изделий;

· специальные склады (например, таможенные склады, склады временного хранения материалов, тары, возвратных отходов и т.д.).

15. Методы оптимизации расположения складов на обслуживаемой территории.

Задача оптимального размещения логистических мощностей давно уже стала классической задачей логистики.

В ней требуется найти такое расположение распределительных центров или складов относительно своих поставщиков и потребителей, при котором некая целевая функция, обычно выражающая суммарные логистические затраты, достигает своего минимального значения.

Инструменты анализа:

1). Метод полного перебора

2). Эвристические методы

3). Метод центра тяжести

Метод центра тяжести, основанный на определении географических координат склада, который расположен удобно для обслуживания некоторой общности клиентов с учетом объемов продаж. По сути, можно констатировать, что метод центра тяжести позволяет найти не оптимальное место сосредоточения складских помещений, а такое, относительно которого суммарные логистические издержки в любых двух диаметрально противоположных точках области потребления и поставки находятся в равновесии. Это условие отнюдь не обеспечивает оптимального размещения склада с точки зрения минимума целевой функции суммарных издержек.

4). Метод пробной точки

Метод пробной точки

Выбирается место распределительного центра, места перегрузки на трассе.

Необходимые данные: грузооборот в каждой точке

Расстояния не имеют здесь значения

Сравниваются левый и правый край.

Точка двигается слева направо, пока сумма грузооборотов Левого края (ЛГ) не превысит или не сравняется с Правым краем (ПГ)

Метод применим также в случаях с прямоугольной конфигурацией пространства, например, внутризаводское складирование

5). Расчет рейтинга участка под склад

Расчет рейтинга участка под склад

Метода опирается на экспертные оценки. Рассматриваются следующие факторы:

1. Транспортная инфраструктура района дислокации склада

2. Расстояние склада от центра тяжести

3. Трудовые ресурсы

4. Экономичность выполнения строительных работ в данном месте

5. Местные условия

Необходимо сначала располагать методом определения оптимального расположения склада, учитывающего такие основные факторы, как расстояния между складом и поставщиками и потребителями, объемы перевозимых грузов, транспортные тарифы и время доставки грузов от поставщиков на склад и со склада потребителям.

16. Как зависят транспортные расходы системы распределения от количества входящих в неё складов?

Весь объем транспортной работы по доставке товаров потребителям, соответственно и транспортных расходов, делят на две группы:

- расходы, связанные с доставкой товаров на склады системы распределения (назовем эту категорию транспортных работ дальними перевозками);

- расходы по доставке товаров со складов потребителям (ближние перевозки).

Зависимость затрат на транспортировку от числа складов рассмотрим для каждой группы.

Рис. 1. Зависимость затрат, связанных с доставкой товаров на склады от количества складов.

При увеличении количества складов в системе распределения стоимость доставки товаров на склады, то есть стоимость дальних перевозок, возрастает, т.к. увеличивается количество ездок, а также совокупная величина пробега транспорта. Характер зависимости, представленной на рис.10, не прямолинейный, т.к. здесь имеются условно-постоянная и условно-переменная составляющие, в результате чего расходы по доставке растут медленнее, чем расстояние. Например, при увеличении расстояния с 20 до 60 км (в 3 раза) расходы по доставке возрастают лишь в 2 раза.

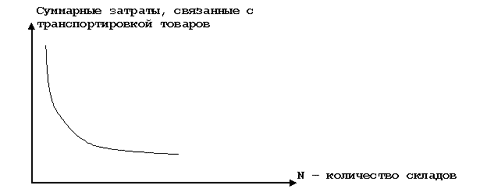

Другая часть транспортных расходов – стоимость доставки товаров со складов потребителям, с увеличением количества складов снижается. Это происходит в результате резкого сокращения пробега транспорта (если мы сравним рис.1А, 1Б и 1В, то увидим, что суммарная длина стрелок с увеличением количества складов резко сокращается). Графически характер зависимости этой составляющей издержек от количества складов показан на рис.2.

Рис. 2. Зависимость затрат, связанных с доставкой товаров со складов системы распределения потребителям, от количества складов.

Суммарные транспортные расходы при увеличении количества складов в системе распределения, как правило, убывают. Однако это снижение не носит столь выраженный характер, как снижение расходов на ближние перевозки, так как на форму зависимости влияет увеличение расходов на завоз товаров на склады (при увеличении количества складов). Общий график зависимости транспортных расходов от количества используемых складов приведен на рис.4

Рис. 3. Зависимость суммарных затрат, связанных с транспортировкой товаров, от количества складов в системе распределения.

17. Почему, если грузооборот склада меньше «грузооборота безразличия», целесообразно пользоваться услугами наемного склада?

Арендовать складские помещения однозначно выгоднее, если у фирмы невысок объем товарооборота, если она торгует сезонной продукцией, или если она выходит на новый рынок, где стабильность и объемы продаж трудно спрогнозировать. Аренда привлекательна тем, что не надо инвестировать средства в развитие складского хозяйства. Кроме того, арендуя склады, можно более гибко удовлетворять свои потребности в складских площадях: например, варьировать их количество и менять географическое положение.

Иметь собственный склад выгодно только тем компаниям, которые имеют стабильные и высокие продажи, подкрепленные постоянным спросом. На своем складе легче поддерживать необходимые условия хранения продукции и следить за сохранностью товаров. А излишки площади можно сдавать в аренду. Тем самым появляется возможность окупить заметную часть расходов на содержание комплекса.

Разумеется, реализовать такой проект в нынешних условиях непросто. Главная проблема – найти подходящий земельный участок и оформить на него право долгосрочной аренды. Но предположим, что у вас появилась возможность арендовать землю. Стоит ли затевать строительство собственного склада или выгоднее пользоваться чужими складами?

Чтобы ответить на этот вопрос, необходимо вычислить так называемый «грузооборот безразличия», при котором затраты на хранение товаров на собственном складе равны расходам за пользование услугами наемного склада

18. Принципы организации технологических процессов на складах.

Общая концепция решения складской системы в первую очередь должна быть экономичной. Экономический успех обеспечивается в случае, если планирование и реализация складской системы рассматриваются с точки зрения интересов всей фирмы, являясь лишь частью общей концепции склада. А рентабельность склада и будет, в конечном счете, основным критерием выбранной общей концепции.

Система складирования (СС) предполагает оптимальное размещение груза на складе и рациональное управление им. При разработке системы складирования необходимо учитывать все взаимосвязи и взаимозависимости между внешними (входящими на склад и исходящими из него) и внутренними (складскими) потоками объекта и связанные с ними факторы (параметры склада, технические средства, особенности груза и т.д.). Разработка СС основывается на выборе рациональной системы из всех технически возможных систем для решения поставленной задачи методом количественной и качественной оценки. Этот процесс выбора и оптимизации предполагает выявление связанных между собой факторов, систематизированных в несколько основных подсистем. Итак, система складирования включает следующие складские подсистемы:

– складируемая грузовая единица;

– вид складирования;

– оборудование по обслуживанию склада;

– система комплектации;

– управление перемещением груза;

– обработка информации;

– «здание» (конструктивные особенности зданий и сооружений).

Каждая подсистема в себя целый ряд возможных элементов (табл. 1). При этом число элементов, составляющих основные подсистемы, может быть достаточно значительным, а сочетание их в различные комбинации еще более увеличивает многовариантность системы. Это означает, что альтернативный выбор всех конкурентных вариантов должен осуществляться в определенной последовательности с учетом технико-экономической оценки каждого из них.

Выбор рациональной системы складирования должен осуществляться в следующем порядке:

1) определяются место склада в логистической цепи и его функции;

2) устанавливается общая направленность технической оснащенности складской системы (механизированная, автоматизированная, автоматическая);

3) определяется задача, которой подчинена разработка системы складирования;

4) выбираются элементы каждой складской подсистемы;

5) создаются комбинации выбранных элементов всех подсистем;

6) осуществляется предварительный выбор конкурентных вариантов из всех технически возможных;

7) проводится технико-экономическая оценка каждого конкурентного варианта;

8) осуществляется альтернативный выбор рационального варианта.

Выбор элементов складских подсистем ведется с помощью схем и диаграмм или разработанных программ на ЭВМ. Это обеспечивает методический подход с учетом всех возможных вариантов.

19.Основные требования к организации складского технологического процесса. Основные операции технологического процесса на складе.

Технологические требования к устройству складов

· Соответствие площади и объема складских помещений характеру и объему выполняемых технологических операций.

· Соответствие параметров и конфигурации здания склада требованиям оптимальной технологии выполняемых операций.

· Оптимизация параметров проектируемого склада: имитационное моделирование – основа методов оптимизации, математическое моделирование технологических процессов, метод пошаговой оптимизации.

· Система ТехноПро: диалоговые сценарии, операторы ускоренного подбора оснащения, автоматическое проектирование технологического процесса и т. д.

Анализ выполнения операций технологических процессов на складах торговли показывает, что характер этих операций примерно одинаков и включает следующие этапы:

- разгрузка транспорта;

- приемка товаров по количеству и качеству;

- укладка товаров на хранение;

-хранение товаров;

- отборка товаров;

- упаковка товаров в инвентарную тару;

-комплектование партий поставок;

- погрузка транспорта для доставки товаров покупателям.

Дальнейший путь товаров зависит от ряда факторов, основными из которых являются: тип грузополучателя и место его нахождения, вид работ и способ их выполнения, способ отгрузки товаров, вид упаковки товаров и др.

20. Понятие «Грузовая единица», ее основные параметры. Как связаны размеры транспортной тары с размерами базового модуля. Пакетирование грузовых единиц, какие преимущества оно обеспечивает?

Грузовая единица - это тот элемент логистики, который своими параметрами связывает технологические процессы участников логистического процесса в единое целое, формироваться грузовая единица может как на производственных участках, так и на складах.

Существенными характеристиками грузовой единицы являются следующие:

- размеры грузовой единицы;

- способность к сохранению целостности, а также первоначальной геометрической формы в процессе разнообразных логистических операций.

В логистике применяется разнообразная материально-техническая база. Для того чтобы она была соизмерима, используют некоторую условную единицу площади, так называемыйбазовый модуль. Этот модуль представляет собой прямоугольник со сторонами 600х400 мм, который должен укладываться кратное число раз на площади грузовой платформы транспортного средства, на рабочей поверхности складского оборудования и т. п.

Использование единого модуля позволяет привести в гармоническое соответствие размеры материально технической базы на всем пути движения материального потока, начиная от первичного источника сырья, вплоть до конечного потребителя.

На основании базового модуля разработана единая система унифицированных размеров транспортной тары. Принцип создания этой системы заключается в том, что площадь поддона разделяют на сетку кратных поддону размеров, которые определяют наружные и внутренние размеры транспортной тары.

Способность грузовой единицы сохранять целостность в процессе выполнения логистических операций достигается пакетированием. Пакетирование - это операция формирования на поддоне грузовой единицы и последующее связывание груза и поддона в единое целое.

Пакетирование обеспечивает:

· сохранность продукта на пути движения к потребителю;

· возможность достижения высоких показателей эффективности при выполнении погрузочно-разгрузочных и транспортно складских работ за счет их комплексной механизации и автоматизации;

· максимальное использование грузоподъемности и вместимости подвижного состава на всех видах транспорта;

· возможность перегрузки без переформирования;

· безопасность выполнения погрузочно-разгрузочных и транспортно-складских работ.

Дата добавления: 2015-04-21; просмотров: 533; Мы поможем в написании вашей работы!; Нарушение авторских прав |