КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

СВОЙСТВА ЦЕМЕНТА

Свойства определенного цементного раствора будут зависеть от свойств используемого цемента, как обсуждалось выше. Однако есть и фундаментальные свойства, которые нужно принимать во внимание во время затворения цемента.

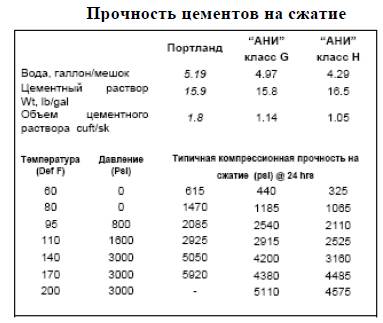

(а) Прочность цемента на сжатие.

Прочность цемента определяется как прочность схватившегося цементного раствора на растяжение и сжатие. Прочность на сжатие - это наиболее широко используемый параметр для количественной оценки прочности цемента. Башмак обсадной колонны нельзя разбуривать до тех пор, пока цементное кольцо не достигнет прочности на сжатие около 3,45 МПа. Прочность на сжатие зависит от содержания воды в растворе, времени выдержки, температуры и давления. Время схватывания цементного раствора может контролироваться химическими присадками.

Таблица 10.2

в) Время загустевания цементного раствора.

Время загустевания цементного раствора - это время в течение которого цементный раствор может прокачиваться в затрубное пространство. Оно определяется в лаборатории для конкретного цемента и равно времени жидкого состояния раствора, которое служит критерием сравнения различных цементов. Таким образом, основным показателем времени загустевания является вязкость.

В общей сложности 2-3 часа достаточно для того, чтобы завершить все операции по цементированию. Общая продолжительность операции цементирования не должна превышать 75 % от времени начала загустевания цементного раствора. Необходимо помнить, что в процессе закачки цементного раствора, возможно, его загрязнение буровым раствором, пластовыми флюидами. Это может значительно отразится на параметрах цементного раствора, в частности на его вязкости. А это в свою очередь повлияет на прокачиваемость.

Условия скважины значительно влияют на время загустевания. Увеличение температуры, давления или водоотдачи, сокращают время загустевания, поэтому эти условия должны быть смоделированы при тестировании цементного раствора в лаборатории.

(в) Плотность цементного раствора.

Стандартные плотности цементного раствора могут изменяться для выполнения операций при индивидуальных требованиях (например: пласт с низкой прочностью может не выдержать гидростатическое давление цементного раствора, чья плотность приблизительно равна 1,8 г/см3). Плотность может поменяться при изменении количества воды или использования присадок к цементному раствору. Большинство плотностей цементных растворов варьируются между 1,3...2,2 г/см3. Надо заметить, что эти плотности относительно высокие, когда нормальный градиент порового давления пласта считается эквивалентным 1,0 г/см3. Общепринято, что у цементных растворов плотность намного выше, чем у буровых растворов, которые используются для бурения скважины. Как правило это неизбежно, если необходим застывший цемент с высокой прочностью на сжатие.

(г) Водоотдача.

Процесс усадки цементного раствора - это результат гидратации цемента. За счёт гидратации происходит фильтрация воды в пласт.. Количество допускаемой водоотдачи зависит от типа цементирования и состава цементного раствора.

Вторичное цементирование требует потери небольшого количества воды, поскольку цемент должен проникать в перфорационные каналы и блокировать их. Первичное цементирование не так критично зависит от водоотдачи. Количество водоотдачи из определенного цементного раствора должно определяться по лабораторным тестам. По стандартам лабораторных условий (фильтрационное давление 1000 psi, при 325 сетчатом фильтре) цементный раствор для работы должен нести водоотдачу 50.200 см3/30 мин. При первичном цементировании достаточно 250.400 см3/30 мин.

(д) Коррозийная стойкость.

Пластовая вода содержит определенные коррозийные элементы, которые могут вызвать повреждение цементного покрытия. Два компонента, которые как правило, содержатся в пластовых водах это сульфат натрия и сульфат магния. Они будут вступать в реакцию с известью, образуя, гидроиды магния и натрия и сульфат кальция. Сульфат кальция реагирует с C3A и образует сульфоалюминат, который вызывает расширение и нарушение целостности цементного камня. В основном это происходит вследствие того, что частицы сульфоалюмината по размерам больше частиц C3A, которые они замещают, что и ведёт к разрушению цементного камня (растрескиванию). Снижение содержания C3A и свободной извести в цементе увеличивает его коррозионную стойкость. Для получения высокой сульфатной стойкости цемента содержание C3A должно быть 0.3 %. Пуццолановые добавки также повышают стойкость цемента к сульфатной агрессии, поскольку реагируя с известью, снижают её свободное содержание.

(е) Проницаемость.

После затвердевания цемента, проницаемость его очень низкая (<0.1 миллидарси). Этот показатель намного ниже, чем у большинства продуктивных пластов. Однако если во время схватывания, происходит попадание в цемент флюидов (например, проникновение газа), то цементный камень будет иметь более высокие диапазоны проницаемости (5.10 Дарси).

Дата добавления: 2015-01-29; просмотров: 435; Мы поможем в написании вашей работы!; Нарушение авторских прав |