КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Припуски и допуски на размеры стальных и чугунных литых заготовок

Припуски на механическую обработку определены ГОСТ и устанавливаются в соответствии с классом точности отливок: для стального литья ГОСТ 2009—55 и для чугунного ГОСТ 1855—55. На ряде предприятий для удобства назначения припусков разрабатываются заводские нормали, учитывающие специфические особенности данного вида производства. Применительно к условиям тяжелого машиностроения приводим данные по припускам для крупных отливок в основном ручной формовкой. Литье такого вида относится к третьему классу точности отливок.

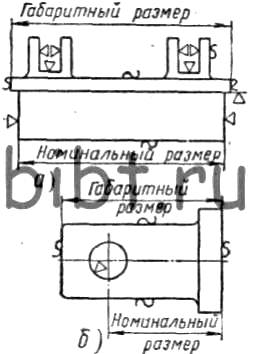

В отличие от существовавшей ранее методики, по которой припуски определялись по наибольшим габаритным размерам заготовки, действующим ГОСТ припуск определяется исходя из максимального габаритного и номинального размера детали. Под номинальным размером для установления припусков на механическую обработку следует понимать наибольшее расстояние между противоположными обрабатываемыми поверхностями (фиг. 30, а) или расстояние от базисной поверхности или оси до обрабатываемой поверхности (фиг. 30, б).

Фиг. 30. Номинальный размер при определении литейных припусков:

а — деталь с номинальным разме ром между двумя обрабатываемыми поверхностями: б — деталь с номинальным размером между базисной и обрабатываемой поверхностью.

При установлении припусков для деталей, представляющих собой тела вращения, если диаметр их больше высоты, за номинальный размер принимается обрабатываемый наружный диаметр. Следует иметь в виду, что номинальный размер для каждой детали определяется один раз независимо от поверхности, для которой устанавливается припуск.

Для крупных деталей, которые в процессе механической обработки подвергаются старению, припуск должен быть увеличен на 5—8 мм.

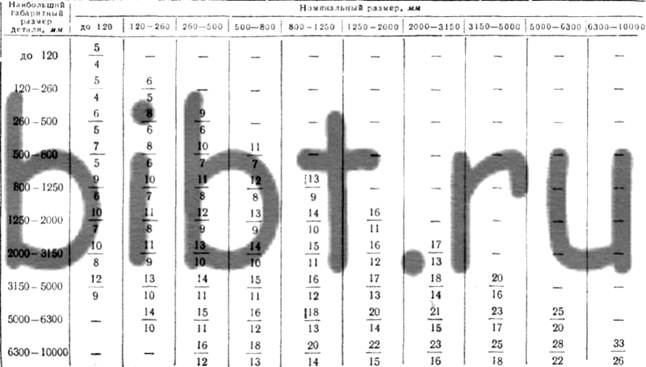

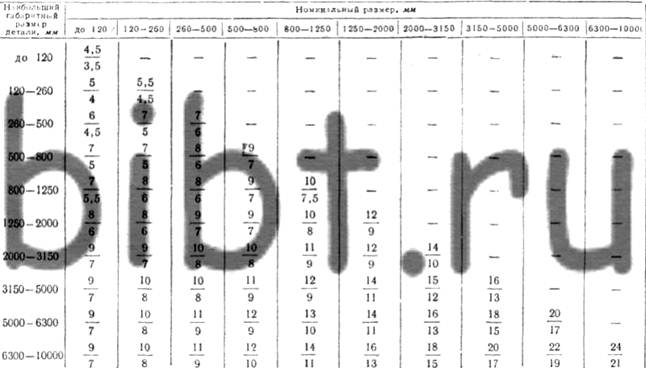

В табл. 8 и 9 приведены припуски на механическую обработку стальных и чугунных деталей.

Для определения затрат времени на обработку крупных деталей необходимо, кроме величины припусков, иметь данные о величине и месте расположения остатка прибыли. Прибыли и литники, располагаемые на обрабатываемых поверхностях, предварительно удаляются газовой резкой. Однако срезать прибыль заподлицо с поверхностью детали нельзя. При удалении прибылей газом, особенно крупных, в месте реза появляются трещины, которые могут распространиться в тело детали. Поэтому после отрезки прибыли предусматривается остаток, величина которого зависит от размера прибыли.

Таблица 8 Припуски в мм на механическую обработку стальных отливок III класса по ГОСТ 2009—55

Примечание. Числитель — припуск при верхнем положении поверхности при заливке; знаменатель—припуск при боковом и нижнем положении поверхности при заливке.

Таблица 9 Припуски в мм на механическую обработку чугунных отливок III класса по ГОСТ 1855—55

Примечание. Числитель —припуск при верхнем положении поверхности при заливке; знаменатель— припуск при боковом и нижнем положении поверхности при заливке.

Примечание. Числитель —припуск при верхнем положении поверхности при заливке; знаменатель— припуск при боковом и нижнем положении поверхности при заливке.

Этот остаток удаляется механической обработкой и должен учитываться как дополнительная составная часть общего припуска на обработку. Размер остатка прибыли, подлежащий удалению при механической обработке, определяется в зависимости от диаметра или минимального размера поперечного сечения, взятого у ее основания, табл. 10.

Таблица 10 Допустимая величина остатка прибыли после газовой резки на стальных отливках

В целях снижения величины остатка прибыли на крупных деталях отрезку их производят в горячем состоянии. Весьма показательным примером такого рода является удаление прибылей на станине прокатного стана весом отливки в 245 т, выполненной на заводе «Хайнрих Хютте» (ФРГ). Через 20 дней после заливки детали литники и прибыли были освобождены от земли и при температуре примерно 650° удалены газовой резкой. Полная же очистка отливки от земли была произведена через 30 дней после заливки при температуре порядка 360°.

Припуски на внутренние поверхности отливок устанавливаются по табл. 8 и 9. В том случае, когда отверстие образуется двумя деталями, например крышкой и корпусом, припуск по отверстию должен устанавливаться по большей детали. Несоблюдение этого положения ведет не к уменьшению затрат на механическую обработку, а, наоборот, к осложнению процесса растачивания отверстий за счет неравномерного распределения припуска. К сожалению, следует заметить, что это совершенно очевидное положение не всегда учитывается при разработке литейной технологии.

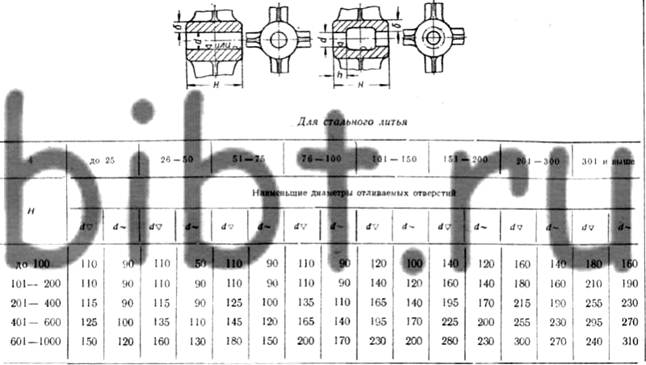

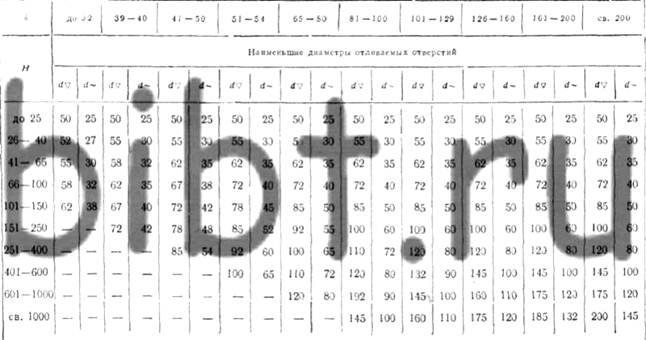

Наименьший размер круглых или прямоугольных отверстий, который может быть отлит, в значительной мере зависит от размера детали и методов получения заготовки. Применительно к условиям тяжелого машиностроения можно руководствоваться данными, приведенными в табл. 11.

Примечание. Наименьшие размеры отливаемых круглых и прямоугольных отверстий определяются в зависимости от толщины тела в котором расположено отверстие, от длины (высоты) отверстия Н в соответствии с данными, приведенными таблице.

Таблица 11 Условия отливки отверстий

Для чугунного литья

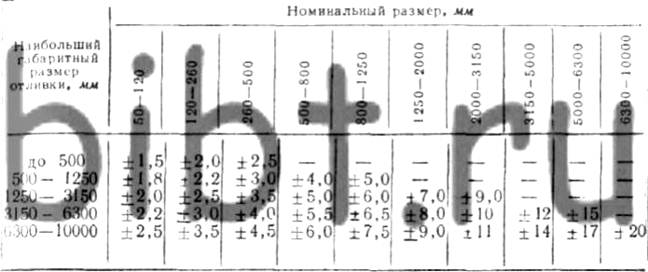

Допускаемые отклонения по размерам на черновые поверхности и на поверхности, имеющие припуски на механическую обработку, устанавливаются также применительно к трем классам точности отливок. Для крупных отливок это соответствует обычно третьему классу. Данные для чугунных и стальных отливок приведены в табл. 12.

Таблица 12 Допускаемые отклонения в мм по размерам стальных и чугунных отливок III класса точности по ГОСТ 2009—55 и 1855—55

Дата добавления: 2015-02-09; просмотров: 278; Мы поможем в написании вашей работы!; Нарушение авторских прав |