КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методика подбора подшипников качения

Опытный проектировщик может назначать конкретный тип и размер подшипника, а затем делать проверочный расчёт. Однако здесь требуется большой конструкторский опыт, ибо в случае неудачного выбора может не выполниться условие прочности, тогда потребуется выбрать другой подшипник и повторить проверочный расчёт.

Во избежание многочисленных "проб и ошибок" можно предложить методику выбора подшипников, построенную по принципу проектировочного расчёта, когда известны нагрузки, задана требуемая долговечность, а в результате определяется конкретный типоразмер подшипника из каталога.

При проектировании подшипники качения подбирают по каталогу в зависимости от: диаметра d цапфы вала; величины, направления и характера нагрузки (спокойная, ударная, переменная); назначения узла; угловой скорости вращающегося кольца (с учетом того, какое из колец вращается); требуемой долговечности подшипника (числа часов работы).

Подбор подшипников практически сводится к следующей схеме:

1. По назначению узла выбирают тип подшипника. Так, например, если на подшипник действует только радиальная нагрузка, то можно выбирать любой радиальный подшипник.

2. Если подшипник находится под действием комбинированной нагрузки (значительной осевой и радиальной), то применяют радиально-упорные подшипники типов 6 и 7. Если же осевая нагрузка больше радиальной, то устанавливают упорный подшипник в комбинации с радиальным или упорно-радиальный подшипник. При действии одной осевой нагрузки устанавливают упорные подшипники типов 8 и 9.

3. Основным критерием для выбора подшипника служит его динамическая грузоподъемность. Если подшипник воспринимает нагрузку в неподвижном состоянии или его вращающееся кольцо имеет частоту вращения не более 1 об/мин, то подшипник выбирают по статической грузоподъемности без проверки его долговечности.

Грузоподъёмность это постоянная нагрузка, которую группа идентичных подшипников выдержит в течение одного миллиона оборотов. Здесь для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка. Если вал вращается медленнее одного оборота в минуту, то речь идёт о статической грузоподъёмности C0, а если вращение быстрее одного оборота в минуту, то говорят о динамической грузоподъёмности C. Величина грузоподъёмности рассчитывается при проектировании подшипника, определяется на экспериментальной партии подшипников и заносится в каталог.

Расчет по динамической грузоподъемности.

Под динамической грузоподъемностью для радиальных и радиально-упорных подшипников понимают постоянную радиальную нагрузку, которую может выдержать группа идентичных подшипников с неподвижным наружным и вращающимся внутренним кольцом до возникновения усталостного разрушения рабочих поверхностей колец и тел качения в течение 1 млн. об. без появления повреждений не менее 90 % из числа подшипников, подвергшихся испытаниям.

Условие для выбора подшипников качения:

, (7)

, (7)

где  — требуемая динамическая грузоподъемность, Н;

— требуемая динамическая грузоподъемность, Н;  — табличное (каталожное паспортное) значение динамической грузоподъемности подшипника выбранного типоразмера, Н.

— табличное (каталожное паспортное) значение динамической грузоподъемности подшипника выбранного типоразмера, Н.

Требуемое значение динамической грузоподъемности определяют по формулам:

, (8)

, (8)

где  — приведенная (эквивалентная) нагрузка (должна быть подставлена в тех же единицах, что и параметр Q; L — требуемая долговечность вращающегося подшипника, млн. об., (принимается 0,5—30 000 млн. об.);

— приведенная (эквивалентная) нагрузка (должна быть подставлена в тех же единицах, что и параметр Q; L — требуемая долговечность вращающегося подшипника, млн. об., (принимается 0,5—30 000 млн. об.);  — то же, ч;

— то же, ч;  — коэффициент, зависящий от характера кривой усталости (для шариковых подшипников

— коэффициент, зависящий от характера кривой усталости (для шариковых подшипников  = 3,0; для роликовых

= 3,0; для роликовых  = 10/3); п — частота вращения кольца, об/мин; а1 — коэффициент надежности,

= 10/3); п — частота вращения кольца, об/мин; а1 — коэффициент надежности,  (безотказная работа); а23 — коэффициент качества, обычно

(безотказная работа); а23 — коэффициент качества, обычно  (шариковые),

(шариковые),  (роликовые конические).

(роликовые конические).

Эквивалентную динамическую нагрузку  вычисляют по формуле

вычисляют по формуле

(9)

(9)

где X — коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки; V — коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V> 1, наружного кольца V= 1,2); Fr, Fa — радиальная и осевая нагрузки, Н; Кб — коэффициент безопасности (для редукторов Kб= 1,3...1,5); КT — температурный коэффициент (при t до 100 °С, KT = 1) (см. рис. 18, А).

Расчет Рэ по формуле (9) для цилиндрических подшипников Fa= 0, Х= 1; для упорных подшипников Fr = 0, Y= 1; для шариковых радиальных, радиально-упорных и конических роликовых подшипников Х=1, Y=0, если  , где е — вспомогательный коэффициент, указанный в каталоге [10], то расчет ведется только по радиальной нагрузке, если

, где е — вспомогательный коэффициент, указанный в каталоге [10], то расчет ведется только по радиальной нагрузке, если  — значения коэффициентов Х и Y определяются по таблице 2.

— значения коэффициентов Х и Y определяются по таблице 2.

| Таблица 2.Значение коэффициентов радиальных и осевых нагрузок Х и Y | ||||||||

|

| Подшипники однорядные | Подшипники двухрядные | е | ||||

|

|

| ||||||

| X | Y | X | Y | X | Y | |||

| 0,014 | 0,56 | 2,30 | 1,0 | 0,56 | 2,30 | 0,19 | ||

| 0,028 | 1,99 | 1,99 | 0,22 | |||||

| 0,056 | 1,71 | 1,71 | 0,26 | |||||

| 0,084 | 1,55 | 1,55 | 0,28 | |||||

| 0,110 | 1,45 | 1,45 | 0,30 | |||||

| 0,170 | 1,31 | 1,31 | 0,34 | |||||

| 0,280 | 1,15 | 1,15 | 0,38 | |||||

| 0,420 | 1,04 | 1,04 | 0,42 | |||||

| 0,56 | 1,00 | 1,00 | 0,44 | |||||

| 0,014 | 1,81 | 2,08 | 2,94 | 0,30 | ||||

| 0,028 | 1,62 | 1,84 | 2,63 | 0,34 | ||||

| 0,056 | 1,46 | 1,69 | 2,37 | 0,37 | ||||

| 0,084 | 1,34 | 1,52 | 2,18 | 0,41 | ||||

| 0,11 | 0,45 | 1,22 | 1,0 | 1,39 | 0,74 | 1,98 | 0,45 | |

| 0,17 | 1,13 | 1,30 | 1,84 | 0,48 | ||||

| 0,28 | 1,04 | 1,20 | 1,69 | 0,52 | ||||

| 0,42 | 1,01 | 1,16 | 1,64 | 0,54 | ||||

| 0,56 | 1,00 | 1,16 | 1,62 | 0,54 | ||||

| — | 0,41 | 0,87 | 0,92 | 0,67 | 1,41 | 0,68 | ||

| — | 0,37 | 0,66 | 0,66 | 0,60 | 1,07 | 0,95 |

Примечание. Коэффициенты X, Y, e для промежуточных отношений Fa/COr определяют интерполяцией.

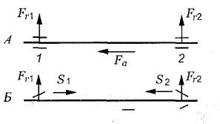

При определении осевых нагрузок Fa, действующих на радиально-упорные подшипники, помимо внешней осевой силы А следует учитывать осевые составляющие реакцией подшипников, возникающие под действием радиальных нагрузок Fr. Эти составляющие вычисляются по формулам:

для радиально-упорных шарикоподшипников  ;для конических роликоподшипников

;для конических роликоподшипников  (рис. 18, Б).

(рис. 18, Б).

Рис. 18. Схемы сил в подшипниках

Расчет по статической грузоподъемности. Подшипники грузовых крюков, домкратов, нажимных устройств прокатных станов и других машин периодически подвержены нагрузкам при очень медленном вращении. «Невращающиеся» подшипники рассчитывают только по статической грузоподъемности.

У подшипников, работающих при резко переменной нагрузке, при вращательном движении (n > 10 об/мин) следует проверять статическую грузоподъемность. Значительные перегрузки могут вызвать неоднородную остаточную деформацию, которая приводит к нарушению плавности хода подшипника.

У подшипников, которые работают при малых числах оборотов и рассчитаны на небольшой срок службы, необходимо также проверять статическую грузоподъемность. Но в этих условиях рассчитанная по формуле долговечности допустимая нагрузка может превышать статическую грузоподъемность.

Для подшипников, работающих в режиме качательного движения, могут быть допущены большие нагрузки, чем статическая грузоподъемность подшипника. В этом случае остаточные деформации колец и тел качения могут превосходить значения, допустимые для подшипника, эксплуатирующегося при вращательном движении.

Под статической грузоподъемностью понимают такую нагрузку на «невращающийся» подшипник (п < 1 об/мин), под действием которой в нем не возникает остаточных деформаций, ощутимо влияющих на дальнейшую работу подшипника.

Условие для выбора подшипников:

, (10)

, (10)

где РОr — эквивалентная статическая нагрузка; СОr — базовая статическая радиальная грузоподъемность; Сr — базовая динамическая радиальная грузоподъемность (см. табл. 4). Значение приведенной статической нагрузки для радиальных; и радиально-упорных шарико- и роликоподшипников определяют:

(11)

(11)

где Хо, Yo — коэффициенты соответственно радиальной и осевой нагрузок (табл. 2); Fr — радиальная нагрузка; Fa — осевая нагрузка.

Расчет подшипников на долговечность. Часто подшипники предварительно выбирают по конструктивным соображениям. Тогда расчетом проверяют их долговечность (ресурс). Под номинальной долговечностью (расчетным сроком службы) понимают срок службы подшипников, в течение которого не менее 90% из данной группы при одинаковых условиях должны проработать без появления признаков усталости металла.

Долговечность подшипника  зависит от величины и направления действия нагрузки, частоты вращения, смазки и т. д., а также и от его динамической грузоподъемности С. Из формулы (8) долговечность подшипника

зависит от величины и направления действия нагрузки, частоты вращения, смазки и т. д., а также и от его динамической грузоподъемности С. Из формулы (8) долговечность подшипника

;

;

,

,

здесь  принимают по каталогу, Рэ определяют по формуле 9.

принимают по каталогу, Рэ определяют по формуле 9.

Оценка предельной быстроходности подшипников качения

Для стандартных подшипников обычно указывают значения предельных частот вращения. Под предельной частотой вращения понимают такую частоту вращения, при превышении которой не обеспечивается номинальная долговечность (расчетный срок службы) подшипника. Максимально допустимая частота вращения для каждого типоразмера подшипника зависит в первую очередь от нагрузки, способа смазки, условий охлаждения, конструкции и материала сепаратора.

Предельная частота вращения, (об/мин), может быть ориентировочно определена по формуле

где  - скоростной параметр, значения которого приведены в табл. 3; dm - диаметр окружности, проходящей через центры тел качения;

- скоростной параметр, значения которого приведены в табл. 3; dm - диаметр окружности, проходящей через центры тел качения;  - коэффициент, учитывающий снижение долговечности при предельной частоте вращения;

- коэффициент, учитывающий снижение долговечности при предельной частоте вращения;  = 0,3 – 1,0.

= 0,3 – 1,0.

Таблица 3. Значения скоростного параметра  для различных типов подшипников для различных типов подшипников

| ||

| Тип подшипника | Скоростной параметр  10 -5,

для смазочного материала 10 -5,

для смазочного материала

| |

| пластичного | жидкого | |

| Шариковый (радиальный и радиально-упорный однорядный, радиальный сферический двухрядный) | 4 - 4,5 | 5,5 - 6,0 |

| Роликовый: радиальный с короткими цилиндрическими роликами | 3,5 - 4 | 4 4,5 |

| конический однорядный | 2,5 | 3,0 |

| конический двухрядный | 2,0 | 3,0 |

При использовании подшипников с большой нагрузкой верхний предел частоты вращения должен быть снижен. Предельную частоту вращения необходимо снизить и у сферических роликоподшипников, воспринимающих комбинированную нагрузку, когда осевая нагрузка высока  . В этом случае n должно быть умножено на коэффициент 0,8.

. В этом случае n должно быть умножено на коэффициент 0,8.

При использовании подшипников с массивным точеным сепаратором из цветного металла или полимерных материалов в сочетании с улучшенными условиями смазки и охлаждения предельные частоты вращения могут быть увеличены.

Для шарикоподшипников радиальных и радиально-упорных однорядных предельная частота вращения может быть увеличена в 2,5 - 3 раза, для цилиндрического роликоподшипника - в 2 - 2,2 раза.

Расчет потерь на трение в подшипниках качения

При вращении деталей подшипников качения в местах контактов всегда возникают трение качения и трение скольжения. Каждая составляющая потерь на трение сложным образом зависит от условий эксплуатации (частоты вращения, нагрузки, температурного режима и смазки) и конструктивного исполнения, определяющего контактные взаимодействия. Поэтому точный расчет составляющих можно выполнить при условии накопления достаточного экспериментального материала.

На практике потери на трение в подшипниках качения характеризуются моментом трения  , эквивалентным моменту вращения при данных эксплуатационных условиях (трение качения, скольжения, а также трение в смазочном слое). Момент трения в подшипниках зависит от многих факторов и, прежде всего, от нагрузки, частоты вращения, смазки, конструктивных особенностей, класса точности подшипника и др. При рекомендуемых условиях эксплуатации, когда результирующая нагрузка не превышает 10 - 20 % динамической грузоподъемности С, момент трения может быть ориентировочно определен по формуле

, эквивалентным моменту вращения при данных эксплуатационных условиях (трение качения, скольжения, а также трение в смазочном слое). Момент трения в подшипниках зависит от многих факторов и, прежде всего, от нагрузки, частоты вращения, смазки, конструктивных особенностей, класса точности подшипника и др. При рекомендуемых условиях эксплуатации, когда результирующая нагрузка не превышает 10 - 20 % динамической грузоподъемности С, момент трения может быть ориентировочно определен по формуле

,

,

где  - приведенный коэффициент трения; Q - результирующая нагрузка на подшипник;

- приведенный коэффициент трения; Q - результирующая нагрузка на подшипник;

d - диаметр отверстия в подшипнике. С учетом типа подшипника и условий эксплуатации приведенный коэффициент трения может принимать значения  .

.

На основе экспериментальных данных для приближенных расчетов можно принять следующие средние значения приведенного коэффициента трения для подшипников, эксплуатирующихся при нормальных режимах работы и пластичном смазочном материале:

Шарикоподшипники:

радиальные однорядные………..0,002;

сферические двухрядные……….0,0015;

радиально-упорные……………..0,003;

упорные………………………….0,003.

Роликоподшипники:

с короткими цилиндрическими роликами………………0,002;

с длинными цилиндрическими роликами……………….0,004;

двухрядные сферические с бочкообразными роликами..0,004;

игольчатые…………………………………………………0,008;

конические…………………………………………………0,008.

Следует отметить, что трение, вызываемое наличием контактов скольжения уплотнений, может превысить трение в самом подшипнике без уплотнений при одинаковых условиях эксплуатации.

Мощность (Вт), расходуемая на трение в подшипнике, определяется из уравнения

где  - момент трения, Нсм; n - частота вращения, об/мин.

- момент трения, Нсм; n - частота вращения, об/мин.

Гидродинамический режим смазки подшипника качения

Работоспособность подшипника зависит не только от нагрузки и частоты вращения, но и от относительной толщины смазочной пленки.

Рекомендуется производить проверку параметра режима смазки  для подшипников по формуле

для подшипников по формуле

,

,

где  - конструктивный коэффициент, зависящий от типа подшипника (см. табл. 4);

- конструктивный коэффициент, зависящий от типа подшипника (см. табл. 4);  и

и  - средние арифметические значения параметров шероховатости трущихся поверхностей, мкм, зависящие от типа и класса точности подшипника;

- средние арифметические значения параметров шероховатости трущихся поверхностей, мкм, зависящие от типа и класса точности подшипника;  определяется по рис. 19; n - частота вращения внутреннего кольца подшипника, об/мин;

определяется по рис. 19; n - частота вращения внутреннего кольца подшипника, об/мин;  определяется по рис. 20;

определяется по рис. 20;  - параметр масла; определяется в зависимости от температуры подшипника (рис. 21); Q0 - эквивалентная статическая нагрузка, Н.

- параметр масла; определяется в зависимости от температуры подшипника (рис. 21); Q0 - эквивалентная статическая нагрузка, Н.

Рекомендуется выбирать  . Этот параметр пригоден в первую очередь для оценки влияния минеральных и синтетических масел на работоспособность подшипников качения. При использовании пластичных смазочных материалов параметр

. Этот параметр пригоден в первую очередь для оценки влияния минеральных и синтетических масел на работоспособность подшипников качения. При использовании пластичных смазочных материалов параметр  частично пригоден для оценки вязкости того масла, на базе которого изготавливается соответствующий пластичный смазочный материал.

частично пригоден для оценки вязкости того масла, на базе которого изготавливается соответствующий пластичный смазочный материал.

| Таблица 4. Значение конструктивного коэффициента k0 | |

| Тип подшипника | Коэффициент k0 |

| Шарикоподшипник радиальный однорядный, сферический двухрядный | |

Шарикоподшипник радиально-упорный однорядный (всех серий),

| |

| Роликоподшипник радиальный с короткими цилиндрическими роликами, роликоподшипник конический |

|

| |

Рис.19. График для определения  по величине по величине  мм мм

| Рис. 20. График для определения

по величине по величине

| |

|

| |

| а | б | |

| Рис.21. Зависимость параметр масла g от его рабочей температуры t: а – для основных масел: (1 - МС-20; 2-75% МС-20+25% трансформированного; 3 - 50% МС-20+50% трансформированного; 4 - 25% МС-20+75% трансформированного; 5 - веретенное-2; 6 - МК-8 трансформированное); б - для авиационных масел (1 - МН-7,5; 2 – ВНИИ НП-7; 3 - Б-3В; 4 - Л3-240; 5 и 6 - КУА 36/1 и ВНИИ НП 50-1-49) |

Дата добавления: 2015-02-09; просмотров: 385; Мы поможем в написании вашей работы!; Нарушение авторских прав |