КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Ремонт оборудования корпусов дробления

На обогатительных фабриках цветной и черной металлургии, в корпусах крупного дробления устанавливают мощные дробилки двух типов: конусные ККД и щековые ЩДП. Щековые дробилки с более низкой производительностью (до 1000 т/ч) по сравнению с конусными обычно применяют на фабриках средней производительностью.

Для дробилок крупного дробления в проекты закладывается сменно-узловой метод их ремонта, при котором выбор грузоподъемных средств, мостовых кранов определяется массой наиболее тяжелого узла – детали дробилки.

Для дробилок ККД -1500/180 и ККД-1200/150 при наличии одной или двух в установке и расчетной работе в три смены грузоподъемность крана выбирается из массы узла (дробящий конус с траверсой).

При расчетном режиме работы ККД до 16 часов, а также при дроблении мягких руд (до 5 ед. по шкале М.М. Протодьяконова) грузоподъемность кранов назначается исходя из поэлементного демонтажа и монтажа дробилок.

Срок службы деталей всех типов дробилок определяется качеством металла, абразивностью и крепостью дробимого материала, а также уровнем технического обслуживания.

Механизация технического обслуживания и ремонта дробилок в основном решается наличием крановых средств, обеспечивающих демонтаж и монтаж их узлов и деталей. Операции ремонта, связанные с заменой футеровок, подгонкой подшипников, выполняются с использованием ручного пневматического инструмента (пневмошлифовальных машин, пневмогайковертов, пневмобетоноломов), включаемого в спецификации проектируемых объектов.

В корпусах крупного дробления в комплексе с дробилками устанавливают тяжелые пластинчатые питатели. Механизация ремонта питателей в основном осуществляется подъемно-транспортными средствами (для монтажа и демонтажа привода пластинчатого питателя и набора пластин).

В головной части пластинчатых питателей необходимо закладывать краны или кранбалки, грузоподъемность которых обеспечивала бы подъем наиболее тяжелой части элементов привода. Для замены роликов полотна пластинчатого питателя разработано устройство, облегчающее и ускоряющее ремонтные работы, которое состоит из тележки с рольгангом для съема верхних рабочих катков и телескопической стрелы для нижних холостых катков с регулировкой по высоте.

Для съема верхнего катка при помощи талрепных стяжек и гидродомкратов приподнимают полотно питателя, тележку устройства ставят рядом с рамой питателя в месте заменяемого катка и положение ее фиксируют упорами. При помощи штурвала рольганг устанавливают концом ниже уровня подошвы подшипника катка. Отсоединив болты, крепящие подшипники, каток тросом лебедки перемещается на рольганг, с которого убирается подъемными средствами. Монтаж катка ведется в обратном порядке.

При проектировании корпусов среднего и мелкого дробления компоновка оборудования дробилок определяет выбор грузоподъемности ремонтного крана. По Нормам, при однорядном расположении дробилок грузоподъемность кранов определяется массой дробящего конуса с валом. При каскадном расположении дробилок (КСД наверху и КМД внизу) грузоподъемность назначается из условий их ремонта в соответствии с массой станины дробилки в сборе (станина, опорное кольцо, пакеты пружин).

Сменные узлы дробилок должны – поступать на площадку фабрики одновременно с дробилками.

При наличии сменных узлов простои дробилок при замене их, по опыту ряда фабрик, не превышают 8 – 16 ч.

РМП в корпусах среднего и мелкого дробления при числе дробилок КСД и КМД в установке до 16 проектируются в пролетах расположения дробилок.

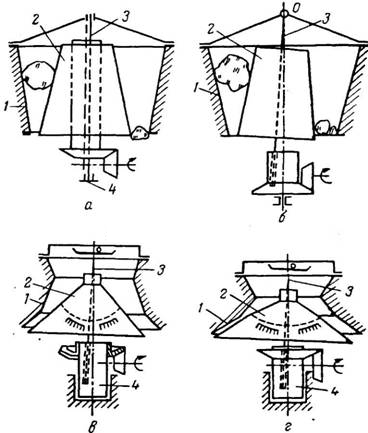

На рис. 1 представлены схемы основных типов конусных дробилок для крупного (я и б), среднего (в) и мелкого (г) дробления. Рабочими элементами дробилок являются поверхности два- входящих друг в друга конусов. Внешний конус 1 неподвижно связан со станиной дробилки, а внутренний 2 установлен на оси 3. В одних конструкциях (б, в г) нижний конец оси крепят эксцентрично в стакане 4, при вращении ось описывает конус с вершиной в точке 0. В других конструкциях (а) крепление оси осуществляется в соосных подшипниках с эксцентриситетом относительно оси внешнего конуса 1.

При таком вращении внутренний конус дробилки в одной части окружности приближается к неподвижному конусу, разрушая материал, а в другой, противоположной части окружности, удаляется от неподвижного конуса. Измельченный материал при этом высыпается через расширившуюся выходную щель.

Таким образом, в отличие от щековых дробилок в конусных дробилках процесс разрушения материала и удаления его из зоны измельчения происходит непрерывно. За счет непрерывности и большей равномерности в работе производительность конусных дробилок на единицу собственной массы выше, чем щековых. Конусные дробилки расходуют меньше энергии и не нуждаются в громоздком маховике. Однако это не значит, что во всех случаях необходимо отдавать предпочтение конусным дробилкам. При малых производительностях и большой крупности исходного сырья щековая дробилка

Рис. 1. Схемы основных конусных дробилок:

а, б - для крупного дробления; в - среднего дробления; г - мелкого дробления;

1 - внешний конус; 2 - внутренний конус; 3 - ось; 4 - стакан.

может оказаться выгоднее конусной. Это связано с тем, что геометрические размеры как щековой, так и конусной дробилки определяются размерами кусков в исходном сырье. А геометрические размеры дробилок определяют их производительность и мощность двигателя.

Может оказаться, что для измельчения данных кусков сырья потребуется крупногабаритная конусная дробилка, производительность которой превосходит требуемую. В этом случае она будет недогружена и ее коэффициент полезного действия останется низким.

Следовательно, без экономического анализа схемы измельчения нельзя однозначно выбирать необходимый тип дробилки.

Дата добавления: 2015-02-09; просмотров: 684; Мы поможем в написании вашей работы!; Нарушение авторских прав |