КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лекция 14. ДЕФЕКТОСКОПИЯ БУРИЛЬНОЙ КОЛОННЫ

Бурильная колонна является наиболее уязвимой частью буровой установки. Это связано с ее исключительно малым поперечным размером по отношению к длине (порядка 10  ), а также со сложным геологическим строением представленных в стенках скважины пород. Поломка бурильных труб, даже при отсутствии усугубляющих обстоятельств влечет за собой существенные потери времени (спуск аварийного инструмента, ловля оборванной части, подъем и замена оборванной трубы или соединения новыми, повторный спуск бурового инструмента на забой). Потери времени круто возрастают с глубиной обрыва.

), а также со сложным геологическим строением представленных в стенках скважины пород. Поломка бурильных труб, даже при отсутствии усугубляющих обстоятельств влечет за собой существенные потери времени (спуск аварийного инструмента, ловля оборванной части, подъем и замена оборванной трубы или соединения новыми, повторный спуск бурового инструмента на забой). Потери времени круто возрастают с глубиной обрыва.

Если же обрыв не удается ликвидировать достаточно быстро, то находящийся на забое без вращения и промывки породоразрушающий элемент оказывается под слоем осевшего шлама и тогда обрыв бурильной колонны осложняется прихватом, – аварией на ликвидацию которой могут уходить месяцы.

Поэтому качество бурильных труб в колонне крайне важно и для его поддержания на требуемом уровне стараются принимать все необходимые меры. Вначале качество бурильных труб и их соответствие стандартам проверяется на заводе изготовителе, потом – на трубной базе и далее – на буровой установке. Здесь необходимые замеры проводят как через определенные периоды работы (после бурения определенного метража), так и перед началом и после окончания работ (чаще всего аварийных), в ходе которых предвидятся аномально высокие нагрузки на элементы бурильной колонны.

На прочность бурильных колонн влияет степень их износа, который имеет место в ходе эксплуатации из-за трения бурильных труб о стенки скважины и обсадку. По толщине стенки предельно-допустимый износ бурильной трубы не должен превышать 30 %. Соответственно этому значению рассчитывают предельный износ по наружному диаметру, который равен  (14.1)

(14.1)

где  – внутренний диаметр, а

– внутренний диаметр, а  – толщина стенки. Коэффициент 0.7 дает допустимую толщину стенки после 30 % -ного износа

– толщина стенки. Коэффициент 0.7 дает допустимую толщину стенки после 30 % -ного износа

Однако значения допустимого износа могут уменьшаться в условиях, отличающихся повышенной сложностью (скважины большой глубины, с большой степенью искривления, разведочные скважины и т. п.). Кроме того, допустимое значение износа уменьшается в случае его неравномерности (когда износ с одной стороны трубы больше, чем с другой).

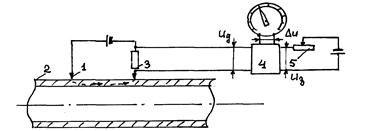

Для контроля износа бурильных труб по диаметру разработаны специальные измерительные средства, одно из которых представлено на рис. 14.1.

Рис. 14.1 Детектор износа бурильных труб

1 – бурильная труба; 2 – вращатель; 3 – обмотки датчика; 4 – резистор; 5 – элемент сравнения; 6 – уставка (реостат); 7 – сигнальная лампа;  – напряжение питания катушки 3;

– напряжение питания катушки 3;  – напряжение датчика (падение напряжения на резисторе 4);

– напряжение датчика (падение напряжения на резисторе 4);  – напряжение задатчика (уставки);

– напряжение задатчика (уставки);  напряжение разности

напряжение разности  и

и  ;

;  – сила тока в цепи датчика

– сила тока в цепи датчика

Детектор износа бурильных труб имеет следующий принцип работы. На устанавливаемую под ротором катушку 3 из блока питания (на схеме не показан) поступает напряжение переменного тока  с частотой 2000 Гц. Увеличение частоты питающего напряжения с обычных 50 Гц до 2000 Гц многократно повышает чувствительность датчика. Бурильная труба 1 служит сердечником катушки 3 и увеличивает ее индуктивное сопротивление. Увеличение индуктивного сопротивления за счет бурильной колонны тем больше, чем больше диаметр бурильной трубы.

с частотой 2000 Гц. Увеличение частоты питающего напряжения с обычных 50 Гц до 2000 Гц многократно повышает чувствительность датчика. Бурильная труба 1 служит сердечником катушки 3 и увеличивает ее индуктивное сопротивление. Увеличение индуктивного сопротивления за счет бурильной колонны тем больше, чем больше диаметр бурильной трубы.

Напряжение  подается на элемент сравнения 5. Из блока питания туда же, в противофазе подается и напряжение уставки

подается на элемент сравнения 5. Из блока питания туда же, в противофазе подается и напряжение уставки  (аналогичной частоты.). На выходе элемента сравнения появляется напряжение разности этих двух напряжений

(аналогичной частоты.). На выходе элемента сравнения появляется напряжение разности этих двух напряжений  , которое выпрямляется, усиливается и через лампу 7 подается на показывающий прибор.

, которое выпрямляется, усиливается и через лампу 7 подается на показывающий прибор.

Перед проверкой бурильной колонны определяют необходимое напряжение уставки. Сквозь катушку 3 датчика пропускается бурильная труба стандартного диаметра (без признаков износа) и с помощью реостата 6 стрелка показывающего прибора устанавливается на нуль, что означает, что  = 0. Таким образом напряжение уставки

= 0. Таким образом напряжение уставки  оказывается равным по абсолютной величине напряжению датчика

оказывается равным по абсолютной величине напряжению датчика  в случае, когда через катушку пропускается новая труба данного диаметра.

в случае, когда через катушку пропускается новая труба данного диаметра.

Проверка степени износа бурильной колонны проводится во время спуска или подъема. Если в результате износа диаметр какой либо из бурильных труб оказывается существенно меньше стандартного, то индуктивное сопротивление  катушки 3 уменьшается. Это приводит к росту силы тока в цепи резистора 4, которая равна

катушки 3 уменьшается. Это приводит к росту силы тока в цепи резистора 4, которая равна

, (14.1)

, (14.1)

где  – сопротивление резистора 4. Рост силы тока приводит к росту падения напряжения

– сопротивление резистора 4. Рост силы тока приводит к росту падения напряжения  на этом резисторе, т.к.

на этом резисторе, т.к.  . (14.2)

. (14.2)

Поскольку при этом получается, что по абсолютной величине  >

>  , то на выходе элемента сравнения 5 появляется отличная от нуля разность напряжений

, то на выходе элемента сравнения 5 появляется отличная от нуля разность напряжений  . Сигнальная лампа 7 подобрана так, чтобы она загоралась только начиная с определенного минимального значения

. Сигнальная лампа 7 подобрана так, чтобы она загоралась только начиная с определенного минимального значения  , например

, например  , где

, где  – соответствует предельно-допустимому износу. Меньшие значения износа несущественны. При срабатывании сигнальной лампы спуск (или подъем) приостанавливают, износ трубы на интервале, зафиксированном прибором уточняют вручную с помощью мерных скоб и, если подтверждается, что он недопустимо велик, то трубу заменяют и продолжают спуск.

– соответствует предельно-допустимому износу. Меньшие значения износа несущественны. При срабатывании сигнальной лампы спуск (или подъем) приостанавливают, износ трубы на интервале, зафиксированном прибором уточняют вручную с помощью мерных скоб и, если подтверждается, что он недопустимо велик, то трубу заменяют и продолжают спуск.

По сравнению с ручным контролем прибор благодаря сигнализации позволяет резко сократить время и повысить надежность контроля износа бурильной колонны .

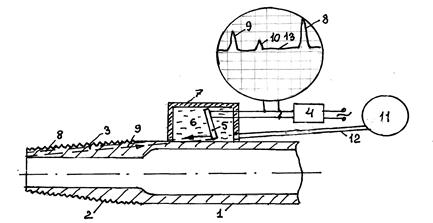

Рис. 14.2 Детектор толщины стенки бурильной трубы

1 – электрод; 2 – бурильная труба; 3 – резистор; 4 – элемент сравнения; 5 – уставка;  – напряжение датчика;

– напряжение датчика;  – напряжение уставки;

– напряжение уставки;  напряжение разности

напряжение разности  и

и  .

.

Прибор на рис. 14.2 позволяет контролировать соответствие толщины стенки трубы стандарту. Источник постоянного тока подает напряжение на электроды 1, упирающиеся в поверхность трубы. Сила протекающего между электродами по телу трубы тока

, (14.3)

, (14.3)

где  сопротивление участка трубы между электродами. Это сопротивление тем больше, чем тоньше стенка трубы (меньше сечение проводника). Ток

сопротивление участка трубы между электродами. Это сопротивление тем больше, чем тоньше стенка трубы (меньше сечение проводника). Ток  проходит через резистор 3 с сопротивлением

проходит через резистор 3 с сопротивлением  , на котором происходит падение напряжения согласно формуле (14.2). Далее напряжение попадает на элемент сравнения 4, где находится разность

, на котором происходит падение напряжения согласно формуле (14.2). Далее напряжение попадает на элемент сравнения 4, где находится разность  напряжений датчика

напряжений датчика  и уставки

и уставки  . Последнее также представляет собой напряжение постоянного тока, но с противоположным знаком. После усиления

. Последнее также представляет собой напряжение постоянного тока, но с противоположным знаком. После усиления  подается на показывающий прибор.

подается на показывающий прибор.

Определение требуемого напряжения уставки  производится по куску трубы, толщина стенки которой стандартна. Напряжение уставки при этой процедуре регулируют реостатом 5. После калибровки переходят к контролю бурильной колонны. При

производится по куску трубы, толщина стенки которой стандартна. Напряжение уставки при этой процедуре регулируют реостатом 5. После калибровки переходят к контролю бурильной колонны. При  = const стенка исследуемой трубы тем тоньше, чем больше показываемое прибором значение

= const стенка исследуемой трубы тем тоньше, чем больше показываемое прибором значение  ,.

,.

Чаще всего толщина стенки уменьшается в результате износа. Если износ по окружности трубы является равномерным, то уменьшение толщины стенки соответствует износу по диаметру (находимому по детектору износа), и тогда истинную толщину стенки можно определить простым расчетом. Однако износ часто бывает и неравномерным (односторонним), когда толщина стенки нормальна с одной стороны трубы и недопустимо мала с противоположной. Последнее можно установить только детектором толщины стенки.

Прибор позволяет выявить и заводской брак, когда при нормальном наружном диаметре толщина стенки трубы оказывается меньше стандартной.

Рис 14.3. Дефектоскоп бурильных труб ДБТ

1 – бурильная труба; 2 – резьба; 3 – трещина; 4 – генератор импульсов; 5 – пластина пьезокварца; 6 – вода; 7 – корпус датчика; 8 – прямой импульс ; 9 – обратный импульс; 10 –импульс от трещины; 11 – насос; 12 – линия подачи воды; 13 – диаграмма осциллографа

В подавляющем большинстве обрывы бурильной колонны происходят по резьбе 2 бурильных труб. Причина в том, что эта резьба (особенно резьба треугольного профиля) является местом концентрации усталостных напряжений. Эти напряжения возникают в результате изогнутой формы, которую работающая бурильная колонна принимает в скважине и возникающих вследствие этого знакопеременных напряжений изгиба. По сравнению с замковой, трубная резьба является более слабой из-за меньшей высоты нитки и более тонкой стенки трубы. Обрывы трубной резьбы могут также быть результатом заводского брака, связанного с отклонением от стандарта качества стали.

Практика показывает, что от момента начала образования трещины до обрыва трубы обычно проходит существенное время (до нескольких рейсов) за которое трещина постепенно растет по глубине и ширине. Своевременное обнаружение трещины может предотвратить аварию. Однако визуально это сделать невозможно, т. к. трубные резьбы для осмотра недоступны. Трещины обнаруживают дефектоскопом бурильных труб (рис. 14.3).

Источник электрических импульсов 4 посылает их по проводам на пластину кварца 5 с частотой 1.25 – 10 МГц. Пьезокварц обладает свойством преобразовывать электрические импульсы в механические, а механические импульсы в электрические. При поступлении электрического импульса на пластину 5 происходит ее “содрогание” – т. е. механическая деформация. Далее волна механической деформации через заполняющую корпус 7 воду 6 передается на металл трубы 1 и в виде направленного луча 8 движется вдоль впадин резьбы 2 до торца трубы. От торца (поверхность раздела метала и воздуха) импульс 8 отражается и уже в виде обратного импульса 9 снова достигает корпуса датчика и через воду воздействует на пластину пьезокварца. В результате механического импульса пластина пьезокварца генерирует “обратный” электрический импульс. Все описанные процессы происходят до момента прихода от генератора импульсов следующего прямого импульса (укладываются в интервале времени между двумя последовательными импульсами)

Если у какой-либо резьбовой впадины начинает образовываться трещина, то часть прямой волны, не доходя до торца преждевременно поворачивает обратно (в виде волны 10) и “встряхивает ” пьезокварц еще до прихода волны 9, отраженной от торца.

Электрические импульсы прямой волны 8 (от генератора импульсов ) а также обратных волн 9 и 10 регистрируются осциллографом. Высвечивающаяся на экране осциллографа диаграмма 13 представлена на рисунке. На диаграмме (осциллограмме) видны импульсы 8, 9 и 10. На оси абсцисс ( справа-налево) откладывается время поступления импульсов. Первым приходит прямой импульс 8. За ним следует импульс, отраженный от трещины 10 и только после него – импульс 9, отраженный от торца трубы. Такая последовательность импульсов 9 и 10 вызвана тем, что длина пробега до торца и обратно меньше длины пробега до трещины и обратно.

На осциллограмме расстояние по горизонтальной оси времени от начала координат (импульс 8 ) до импульса трещины 10 пропорционально длине от точки установки пьезокварца до трещины, что позволяет установить местонахождение последней. Этому способствует разметка шкалы осциллографа (клетки). Если трещина на резьбе отсутствует, то на осциллограмме останутся только два импульса – 8 и 9 (импульса 10 не будет).

Прибор ДБТ позволяет обнаружить трещину с минимальной глубиной 0.7 мм. На обследование 1000 м бурильных труб затрачивается 300 л. воды, которая закачивается насосом в корпус 7 и свободно из него вытекает. Мощность прибора – 1 квт (в т. ч. 0.7 квт расходует насос 11). Глубина “прозванивания” по длине трубы – до 1.2 м. Проверка резьб может проводиться как во время СПО, так и при нахождении труб на стеллажах.

Рекомендуемая литература: 4. с. 159-164

Контрольные вопросы

1. Почему прочность бурильных труб необходимо регулярно проверять ?

2. Как устроен и работает детектор износа бурильных труб?

3. Как устроен и работает измеритель толщины стенки бурильных труб?

4 Как устроен и работает дефектоскоп резьб бурильных труб?

Дата добавления: 2015-04-11; просмотров: 428; Мы поможем в написании вашей работы!; Нарушение авторских прав |