КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технологическая часть

Пояснительная записка

к курсовому проекту по

технологии машиностроения

Группа ТМ-54Д

Проектант И. В. Горбатов

Рук. проекта А. А. Орлов

Снежинск

Содержание Стр.

Введение...................................................................................................................4

1. Технологическая часть..............................................................................5

1.1. Конструкция и технические требования к изготовлению детали (кронштейна). Условия работы детали в изделии.....................................................................................................................5

1.2. Тип производства и основные характеристики

разрабатываемого процесса....................................................................................6

1.3. Технологический контроль чертежа заданной детали................................10

1.4. Выбор метода и способа получения исходной заготовки..........................11

1.5. Составление плана обработки заготовки.....................................................12

1.6. Технологическое оборудование....................................................................16

1.7. Размерный анализ...........................................................................................19

1.8. Определение режимов обработки.................…………………….…...........23

1.9. Нормирование технологических операций..................................................26

2. Конструкторский раздел.........................................................................28

2.1. Краткое описание работы приспособления.................................................28

2.2. Расчет усилия зажима приспособления.......................................................30

Заключение.............................................................................................................32

Список литературы................................................................................................33

Введение

Машиностроение является важнейшей отраслью промышленности. В начале XVII в. началось производство транспортных средств, вооружения и текстильных машин. Их надежное функционирование зависело от точности изготовления их деталей. Высокую точность изготовления обеспечивала лишь обработка резанием.

Для получения детали, отвечающей требованиям чертежа необходимо учитывать порядок обработки детали, техническое состояние станков, квалификацию рабочих – все это работа технолога.

Целью данного курсового проектирования является расширение и закрепление знаний, полученных при слушании лекционной части курсов «Технология машиностроения» и приобретение практических навыков разработки технологических процессов механической обработки и конструирования специальной технологической оснастки на примере изготовления детали «Кронштейн» в массовом производстве.

Технологическая часть

1.1. Конструкция и технические требования к изготовлению детали (кронштейна). Условия работы детали в изделии:

Данная деталь относится к крепежным деталям.

К данной детали предъявляются повышенные технические требования по точности и чистоте поверхности. Проанализируем последовательно эти требования с точки зрения их обоснованности и соответствия служебному назначению детали:

- кронштейн изготовляют из литейной стали 20Л по ГОСТ 977-80 литьем в кокиль. Характеристики данного материала (таблица 1,2) позволяют использовать деталь в условиях сильного трения, износа и вибраций:

Таблица 1. Химический состав литейной стали (по ГОСТ 977-88)

| Марка | Содержание элементов в % | ||||||||

| C | Si | Mn | P | S | Cr | Ni | Ti | Cu | |

| 20Л | 0,17-0,25 | 0,2-0,52 | 0,49-0,9 | 0-0.05 | до 0.045 | 0-0.3 | 0-0.3 | - | - |

| 25Л | 0,22-0,3 | 0,2-0,52 | 0,45-0,9 | 0-0,04 | 0-0,3 | - | 0-0,3 |

- точность размеров основных поверхностей находится в пределах 6...7-го квалитетов, а размеры с неуказанными отклонениями выполняются по 14-му квалитету;

- точность взаимного расположения задается допусками: параллельности 0,08мм относительно базы А, соосности 0,01мм;

- позиционный допуск осей 3-х отверстий Ø0.4 мм (допуск зависимый);

- шероховатость сопрягаемой внутренней цилиндрической поверхности (Ø25Н7) Ra = 1.25 мкм (расточка), торцовых поверхностей отверстия Ø25, а также поверхности прилегания Rz = 20 мкм (черновое и чистовое фрезерование), так как они участвуют во взаимодействии с другими элементами, а шероховатость остальных поверхностей остается в состоянии, обеспеченном пескоструйной обработкой, так как они не участвуют во взаимодействии;

- Острые кромки притупить фаской 0.5×450 или скруглить по радиусу 0.5 мм.

1.2. Тип производства и основные характеристики разрабатываемого процесса:

Тип производства определяется номенклатурой и объемами выпуска изделий (годовой производственной программой), их массой и габаритными размерами, а также другими характерными признаками.

Так как объем выпуска деталей составляет 100000 штук в год (см. задание на курсовое проектирование), масса одного изделия равняется 1,58 кг, его габариты 55 × 120 × 130 мм, то данное производство считаем массовым (таблица 3). Одной из основных характеристик типа производства является коэффициент закрепления операций Кз.о..

Таблица 3. Выбор типа производства по программе выпуска

| Тип производства | Количество обрабатываемых в год деталей (изделий) одного наименования и типоразмера | ||

| крупные (тяжелые) | средние | мелкие (легкие) | |

| Единичное | До 5 | До 10 | До 100 |

| Серийное | Св.5 до 1000 | Св.10 до 5000 | Св.100 до 50000 |

| Массовое | Св.1000 | Св.5000 | Св.50000 |

Коэффициент Кз.о. показывает отношение числа всех операций, выполняемых или подлежащих выполнению в цехе (на участке) в течение месяца, к числу рабочих мест, т.е. характеризует число операций, приходящихся в среднем на одно рабочее место в месяц, или степень специализации рабочих мест. В данном случае Кз.о.= 1.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых или ремонтируемых в течение продолжительного времени. На каждом рабочем месте выполняют, как правило, по одной закрепленной за рабочим операцией. Такое производство оснащают преимущественно специальным и специализированным оборудованием, располагающимся в порядке выполнения технологических операций, в форме поточных линий. Применяют высокопроизводительные специальные инструменты и приспособления. Широко внедряются средства механизации и автоматизации: конвейера роторные и автоматические линии, в том числе переменно-поточные автоматические линии, составленные из робототехнических комплексов, управляемых ЭВМ, и др. Характерны высокий уровень организации труда и ритмичность выпуска изделий с фиксированным тактом.

Под темпом при поточном методе работы понимают расчётный промежуток времени, через который с поточной линии должна выпускаться единица продукции. Темп существенно влияет на построение технологического процесса, т.к. необходимо привести штучное время каждой операции к величине, равной или кратной темпу.

При заданном режиме работы цеха темп t зависит исключительно от заданного выпуска и определяется как частное от деления фонда времени F (годового, за смену или другой период времени) в часах на программное задание N (выпуск в штуках за тот же период времени):

[1]

[1]

где FК - годовой фонд производственного времени оборудования, линии и рабочих мест, ч;  - годовая программа выпуска изделий, шт.

- годовая программа выпуска изделий, шт.

При проектировании технологического процесса используют действительный фонд времени. Умножая на коэффициент 0,96, учитывающий потери времени на ремонт оборудования, получим действительный фонд времени для трёхсменной работы:

Суточный выпуск изделий при работе с двумя выходными днями в неделю:

Nc = Nзап / 252 = 100000/252 = 397 шт. [2]

Норма штучного времени при выполнении станочных работ состоит из следующих составных частей:

1) Основного или технологического времени;

2) вспомогательного времени;

3) времени обслуживания рабочего места;

4) времени перерывов на отдых и физические потребности;

5) подготовительно-заключительное времени.

Время перерывов на отдых вводится в норму времени только в случае физически тяжелых или утомительных работ. В массовом производстве подготовительно-заключительное время также в норму времени мы не включаем, так как настройку станка, инструмента, приспособлений и подготовку рабочего места производят до начала работы смены специальные наладчики и вспомогательные рабочие.

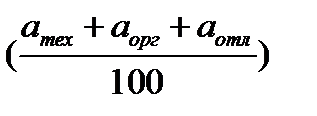

Следовательно формула для определения нормы штучного времени приобретает вид:

tшт = tо + tв + tоб [1]

Основное (технологическое) время – это время, в течение которого производится снятие стружки, т.е. происходит изменение формы, размеров и внешнего вида детали. В него входит время, затрачиваемое на врезание и перебег (подход и отход) режущего инструмента, на обратные ходы (у строгальных, долбежных и других станков), на проход инструмента при пробных стружках.

Во вспомогательное время входит:

а) время управления станком – пуск в ход, останов, перемена скорости и подачи и т.п.;

б) время на перемещение инструмента;

в) время на установку, закрепление и снятие приспособления, инструмента и детали во время работы;

г) время на приемы измерения детали: взять инструмент, установить, измерить, отложить инструмент и т. п.

Обслуживание рабочего места подразделяется на техническое и организационное. Время технического обслуживания рабочего места затрачивается рабочим на уход за рабочим местом в процессе данной работы. Сюда входит:

а) время на подналадку и регулировку станка в процессе;

б) время на смену затупившегося инструмента;

в) время на правку инструмента оселком (резца) или алмазом (шлифовального круга) в процессе работы;

г) время на удаление стружки в процессе работы.

Время организационного обслуживания рабочего места затрачивается на уход за рабочим местом в течение смены. Сюда входит:

а) время на раскладку инструмента в начале смены и уборку его по окончании смены;

б) время на чистку и смазку станка;

в) время на осмотр и опробование станка.

1.3. Технологический контроль чертежа заданной детали:

Одним из факторов, существенно влияющих на характер технологических процессов, является технологичность конструкции изделия.

В соответствии с ГОСТ 14.205—83 технологичность — это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте при заданных показателях качества, объеме выпуска и условиях выполнения работ. При конструировании деталей необходимо достичь удовлетворения не только эксплуатационных требований, но также и требований наиболее рационального и экономического изготовления изделия. Чем меньше трудоемкость и себестоимость изготовления, тем более технологичной является конструкция детали. В этом и состоит принцип технологичности конструкции.

Данную деталь (кронштейн) можно считать достаточно технологичной. Она имеет хорошие базовые поверхности для первоначальной обработки, рациональной формы с легкодоступными для обработки поверхностями и достаточной жесткостью (НВ = 190) с целью уменьшения трудоемкости и себестоимости механической обработки (необходимая жесткость позволяет обрабатывать детали на станках с наиболее производительными режимами резания); не наблюдается резких переходов тонкостенных частей в толстостенные; в торцовых местах предусмотрены фаски.

1.4. Выбор метода и способа получения исходной заготовки:

Заготовительное производство является неотъемлемой начальной фазой любого машиностроительного производства. Рациональный выбор заготовки позволяет снизить трудоемкость изготовления детали и сократить производственные расходы. Рассматриваемая в данном проекте деталь имеет профиль простой формы, небольшие массу и габаритные размеры.

Учитывая, что деталь будет изготовляться массово, и проанализировав технические требования, исходя из выбранного материала заготовки (сталь 20Л), выбираем в качестве способа получения заготовки литье в кокиль. При литье в кокиль сокращается расход формовочной смеси. Затвердевание отливки происходит в условиях интенсивного отвода теплоты из залитого металла, что обеспечивает более высокие плотность металла и механические свойства. Минимальный припуск на механическую обработку (на сторону) составляет 0.23…1.0 мм, шероховатость поверхности 160…40 мкм. Сущность кокильного литья заключается в изготовлении отливки заливкой расплавленного металла в многократно используемые металлические литейные формы-кокили с последующим затвердеванием залитого металла, охлаждением отливки и извлечением ее из полости формы. Все операции технологического процесса литья в кокиль механизированы и автоматизированы.

1.5. Составление плана обработки заготовки:

От логического порядка выполнения операций во многом зависят и качество, и производительность, и экономичность обработки детали. При решении этой задачи следуют общим указаниям:

― сначала обрабатывают поверхности, служащие в дальнейшем технологическими базами;

― затем обрабатывают поверхности, с которых снимается наибольший слой металла, что позволяет своевременно обнаруживать и устранять внутренние дефекты в заготовках, а также снять внутренние напряжения;

― обработка остальных поверхностей ведется в последовательности, обратной степени их точности;

― заканчивают обработку теми поверхностями, которые являются наиболее точными и наиболее важными для нормального функционирования детали;

― вспомогательные операции (сверление мелких отверстий, снятие фасок, прорезка канавок, галтелей, зачистка заусенцев и т.п.) выполняют на стадии чистовой обработки;

― отделочные операции, такие, как шлифование, хонингование, притирка и прочие выполняют в последнюю очередь, обычно после термической, химико-термической и других немеханических операций, делящих, как правило, весь техпроцесс на части;

― технический контроль проводят после тех операций, на которых вероятно повышение брака, после сложных дорогостоящих операций, после законченного цикла, а также в конце обработки деталей.

Маршрут изготовления данной детали представляет собой последовательность следующих технологических операций:

000 Заготовительная

005 Фрезерная

010 Сверлильная

015 Фрезерная

020 Расточная

Данный набор и последовательность операций является наиболее оптимальными для получения данной детали с заданными техническими требованиями на нее. На базе маршрута разрабатываем операционный процесс изготовления кронштейна (таблица 4):

Таблица 4 – Технологический маршрут изготовления детали

| № и наименование операции, кратное описание процесса | Содержание данного этапа изготовления | Средства технологическ. оснащения |

| 000 Заготовительная Изготовление заготовки литьем в кокиль в соответствии с чертежом на заготовку (отливку) |

| Кокиль с вертикальным разъемом |

| 005 Фрезерная Фрезерование поверхности прилегания 010 Сверлильная Сверление трех ступенчатых отверстий 015 Фрезерная Фрезерование торцовых поверхностей |

| Вертикально-фрезерный станок 6М12П Приспособление специальное Торцевая фреза c напаянными твердосплавными пластинами Т15К6 по ГОСТ 9304-69 Вертикально-сверлильный станок 2Н135 Кондуктор специальный Инструмент концевой комбинированный специальный Станок портально-сверлильно-фрезерный с ЧПУ 2348ПМФ2 Самоцентрирующие тиски Торцевые фрезы c напаянными твердосплавными пластинами Т15К6 по ГОСТ 9304-69 Концевые фрезы по ГОСТ 18372-73 |

| 020 Расточная Расточка 2 отв. Ø25 |

| Горизонтально – расточной станок 2А620Ф2 Стол поворотный Резец расточной из ВК8 специальный |

1.6. Технологическое оборудование:

В массовом производстве широко используются автоматы и полуавтоматы, специальные станки, а также агрегатные станки, которые длительное время выполняют одну операцию без переналадки. Все станки определённых операций связаны автоматической линией.

Технические показатели оборудования, используемого при фрезеровании поверхности прилегания сведены в таблицу 5:

Таблица 5 – Технические показатели станка 6М12П

| Наименование показателей | Вертикально-фрезерный станок 6М12П |

| Размеры рабочей поверхности стола | 320 × 1250 |

| Наибольшее перемещение стола: - продольное - поперечное - вертикальное | |

| Число скоростей шпинделя | |

| Частота вращения шпинделя, об/мин | 31.5-1600 |

| Число рабочих подач стола | |

| Подача, мм/мин продольная поперечная вертикальная | 25-1250 25-1250 8.3- 416 |

| Скорость быстрого перемещения стола, мм/мин - продольного - поперечного - вертикального | |

| Мощность электродвигателя привода главного движения, кВт |

Технические показатели оборудования, используемого при сверления ступенчатых отверстий Ø13 и Ø20, сведены в таблицу 6:

Таблица 6 – Технические показатели станка 2Н135

| Наименование показателей | Вертикально-сверлильный станок 2Н135 |

| Наибольший диаметр сверления | |

| Рабочая поверхность стола | 450 ×500 |

| Наибольшее расстояние от торца шпинделя до рабочей поверхности стола | |

| Вылет шпинделя | |

| Наибольший ход шпинделя | |

| Наибольшее вертикальное перемещение: - сверлильной головки - стола | |

| Конус Морзе отверстия шпинделя | |

| Число скоростей шпинделя | |

| Частота вращения шпинделя, об/мин | 31-1400 |

| Число подач шпинделя | |

| Подача шпинделя, мм/об | 0.1-1.6 |

| Мощность электродвигателя привода главного движения, кВт |

Технические показатели оборудования, используемого для фрезерования торцовых поверхностей, сведены в таблицу 7:

Таблица 7 – Технические показатели станка 2348ПМФ2

| Наименование показателей | Станок портально-сверлильно-фрезерный с ЧПУ 2348ПМФ2 |

| Размеры стола, мм | 1000х1600 |

| Диаметр шпинделя, мм | |

| Частота вращения шпинделя, об/мин | 28-1600 |

| Количество инструментов в головке | |

| Пределы рабочих подач по осям, мм/мин | 2-630 |

| Мощность электродвигателя привода главного движения, кВт |

Технические показатели оборудования, используемого при растачивании отверстия Ø25, сведены в таблицу 8:

Таблица 8 – Технические показатели 2А620Ф2

| Наименование показателей | Станок горизонтально-расточной с ЧПУ 2А620Ф2 |

| Размеры стола, мм | 1120х1250 |

| Диаметр шпинделя, мм | |

| Частота вращения шпинделя, об/мин | 10-1600 |

| Количество инструментов в головке | |

| Пределы рабочих подач по осям, мм/мин | 1,25-1250 |

| Мощность электродвигателя привода главного движения, кВт |

1.7. Размерный анализ разрабатываемого технологического процесса механической обработки:

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Расчет припусков на механическую обработку ведется при помощи размерного анализа. За счет него предусматривается согласование чертежных размеров детали со всеми операционными размерами, припусками, размерами заготовки и др. Именно на этом этапе (этапе проектирования) предусматривается обеспечение надежности технологического процесса:

· геометрической формы детали;

· точности собственно поверхностей и точности расположения их относительно других элементов детали;

· необходимых и достаточных операционных припусков;

· соответствия требуемых точностных параметров детали выбранным методам обработки;

Все это достигается размерным анализом технологического процесса.

Составляем операционный эскиз технологического процесса обработки детали (Рисунок 1):

Рисунок 1 – Операционный эскиз технологического процесса обработки кронштейна

Составим карту размерного анализа для линейных размеров.Размерные цепи решаем с помощью максимум – минимум.

Расчет проведем с помощью программы расчета размерных цепей DRUZA

1.8. Определение режимов обработки:

При этом наиболее выгодными считаются такие режимы обработки, которые обеспечивают наименьшую себестоимость механической обработки при удовлетворении всех требований к качеству продукции и производительности обработки.

Выделим ряд особенностей при выборе требуемых режимов резания:

- Глубина резанияt (мм) выбирается исходя из требований по точности и шероховатости, предъявляемых к обработанной поверхности.

- Подачу при черновой обработке выбирают максимально возможную, учитывая следующие ограничения: прочность механизмов привода и подачи станка, прочность инструмента, прочность заготовки, жесткость и прочность технологической системы. Мощность станка, как правило, не ограничивает подачу, при недостатке мощности в большинстве случаев следует снижать не подачу, а скорость.

- Определение скорости резанияV(м/мин) с учетом выбранных  свойств обрабатываемого и режущего материалов, геометрии и стойкости инструмента по эмпирическим зависимоcтям, имеющим общий вид:

свойств обрабатываемого и режущего материалов, геометрии и стойкости инструмента по эмпирическим зависимоcтям, имеющим общий вид:

где Сv, т, х, у — коэффициенты, учитывающие вид обработки;

Т — период стойкости инструмента, мин;

kv — коэффициент, учитывающий конкретные условия обработки.

коэффициент, учитывающий влияние материала заготовки;

коэффициент, учитывающий влияние материала заготовки;

- коэффициент, учитывающий, состояние поверхности;

- коэффициент, учитывающий, состояние поверхности;

- коэффициент, учитывающий, материал инструмента.

- коэффициент, учитывающий, материал инструмента.

Наиболее выгодные периоды стойкости принимаются по нормативам с учетом сложности изготовления и наладки инструментов.

При чистовой обработке подачу выбирают в зависимости от требований к точности и шероховатости поверхностей.

- Определение частоты вращения  (мин-1) либо числа двой-

(мин-1) либо числа двой-

ных ходов заготовки или инструмента по следующей зависимости:

По паспортным данным станка определяют n, близкую к расчетной nр.

Определение режимов резания производим по сводным таблицам из справочной литературы [4, стр. 358].Определим режимы резания для операции 005 фрезерования поверхности прилегания.Расчет режимов резания для фрезерной операции:

Подачу и глубину резания при черновом и чистовом фрезеровании выбираем исходя из рассчитанных ранее припусков и табличных данных справочника [4].

Так как в табличных данных приводится подача на один зуб, то необходимо провести корректировку, исходя из соотношения:

S = SZ*z, где SZ – подача на зуб, z -число зубьев фрезы.Для обработки поверхности применяется торцевая фреза с числом зубьев 20.Скорость резания при фрезеровании вычисляется по следующей эмпирической зависимости:

V = CV*Dq*KV / Tm * tx * Sy * Bu *zP, где [4, стр. 406]

B – ширина фрезерования, мм;

Сv, т, х, у, q, u, p — коэффициенты, учитывающие вид обработки [4, табл.82]

Т — период стойкости инструмента, мин [4, табл. 81, стр. 407]

kv — коэффициент, учитывающий конкретные условия обработки.

коэффициент, учитывающий влияние материала заготовки [4, табл. 1,2];

коэффициент, учитывающий влияние материала заготовки [4, табл. 1,2];

- коэффициент, учитывающий, состояние поверхности [4, табл.5];

- коэффициент, учитывающий, состояние поверхности [4, табл.5];

- коэффициент, учитывающий, материал инструмента [4, табл.6]

- коэффициент, учитывающий, материал инструмента [4, табл.6] V = CV*Dq *KV / Tm * tx * Sy * Bu *zP = 332*750.2*1*0.8*1/ 1800.2 * 1.290.1 *3,20.4 * 600.2 * 200 = 60 м/мин

Корректируем с данными станка: число оборотов шпинделя n = 250 об/мин.

Сила резания определяется по формуле:

Где: Рz – окружная сила резания, Н;

Ср, n, w – коэффициенты зависящие от вида обработки;

Кмр – Коэффициент, зависящий от качества обрабатываемого материала.

Мощность резания определяется по формуле:

Исходя из: S=3.2 мм/об, Sz=0.16 мм/зуб, n=1, g=0.13, w=0.2, Kмр=0,95.

Тогда:

Pz = 10*825 * 1.290.1 *0.160.4 *601 / 751.3 * 10.2 =6455 H

N=6455*58.9/1020*60= 5.4 кВт

1.9. Нормирование технологических операций:

В условиях производства, как правило, при установлении норм времени применяют опытно - статистический метод нормирования. При этом методе нормирования норма времени устанавливается в целом на всю нормируемую операцию без расчленения ее на все составные части (элементы). Этот метод не учитывает роста технической вооруженности труда, достижений передовой технологии, организации труда и производства, а ориентирует в лучшем случае только на достигнутый и уже превзойденный средний уровень производительности. Применение опытно-статистических норм влечет за собой уравниловку в оплате малоквалифицированного и высококвалифицированного труда, возникают так называемые «выгодные» и «невыгодные».

По этой причине опытно-статистические нормы не должны применяться в производстве, их следует заменять технически обоснованными нормами.

Наиболее полное осуществление этого требования обеспечивается научно обоснованной разработкой технических норм с применением аналитически-расчетного метода нормирования.

1. Автоматно-фрезерная операция:

Норма штучного времени рассчитывается по формуле:

где Тв - вспомогательное время складывается из составляющих, выбор которых осуществляется по нормативам режимов резания:

где Твуст - вспомогательное время на установку и снятие детали, Твуст=0,43мин;

Твоп - вспомогательное время, связанное с операцией, включает в себя время на включение и выключение станка, проверку возврата инструмента в заданную точку после обработки, установку и снятие щитка, предохраняющего от разбрызгивания эмульсии:

Твоп = 0,15+0,03=0,18мин.

Твиз - вспомогательное время на контрольные измерения, содержит время один замер штангенциркулем:

Твиз = 0,37мин.

Суммарное вспомогательное время составляет:

Тв = 0,43+0,18+0,37 = 0,98мин.

Тца = То+Тмв - время цикла автоматической работы станка.

Тмв - машинно-вспомогательное время.

Определим основное время То:

где L - длина хода суппорта, мм;

- коэффициент учитывающий расход времени на

- коэффициент учитывающий расход времени на

личные надобности, он равен 0,08.

Определим основное время фрезерной операции:

2 КОНСТРУКТОРСКИЙ РАЗДЕЛ

2.1 Краткое описание работы приспособления

Применение универсальных приспособлений находит наибольшее применение в серийном производстве. Массовое производство предусматривает проектирование специализированной оснастки, если не имеется возможности рационально использовать универсальные приспособления.

Технологический процесс изготовления кронштейна предусматривает закрепление детали по плоским поверхностям, при выполнении фрезерной операции. Для выполнения этой обработки универсальная оснастка в чистом виде не подойдет.

В работе предлагается применить специальное приспособление с пневмоприводном (рисунок 2). Базирование детали в осевых направлениях осуществляется за счет упоров в торцы и основание.

Рисунок 2 - Приспособление зажимное

1 - Основание, 2 - Подставка, 3 - Пневмоцилиндр, 4 - Рычаг 5 – Подвижная губка, 6 - Крышка, 7 – Возвратное устройство, 8 – Воздуховод, 9 – Губка неподвижная.

Деталь устанавливают на подставку, базуруя по выступающей стенке подставки поз.2, упору и неподвижной губке тисков поз.9, далее в пневмоцилиндр поз.3 подается воздух под давлением и давление поршня гидроцилиндра посредством рычага поз.4 передается на подвижную губку тисков поз.5. Происходит зажим заготовки. Разжим осуществляется возвратным пружинным механизмом поз. 7 при падении давления в камере пневмоцилиндра.

2 Расчет усилия зажима приспособления

Выполним расчет усилия зажима приспособления. Заготовка под действием сил смещается в осевом направлении.

Из расчета режимов резания известно: Рг = 6455Н

Для того чтобы заготовка не проворачивалась необходимо создать такую силу закрепления, при которой создавалась бы сила трения превышающая сдвигающую силу Рz.

где к - коэффициент запаса надежности закрепления;

К = Ко* К,* К2* К3* К4* К5* К6;

где Ко - гарантированный коэффициент запаса, Ко=1,5;

К1 - коэффициент учитывающий затупление инструмента, К1=1;

К2 - коэффициент учитывающий увеличение сил резания из-за колебания припусков на заготовку, К2=1;

К3 - коэффициент учитывающий изменение сил резания при обработке прерывистых поверхностей, К3=1;

К4 - коэффициент учитывающий непостоянство сил закрепления, К4=1,2;

К5 - коэффициент учитывающий непостоянство сил зажимных устройств с ручным приводом, К5=1;

К6 - коэффициент учитывающий неопределенность мест контакта плоских базовых поверхностей заготовки с плоскими поверхностями установочных элементов, Кб=1.

К=1,5*1*1*1*1,2*1*1=1,8.

где N - сила нормального давления возникающая в местах контакта:

N = Wl1/12;

где w - сила зажима, развиваемая приспособлением;

f- коэффициент трения, f = 0,25;

11 ,12 - плечи рычага.

Таким образом, сила зажима определяется по формуле:

W = 1.8 * 6455* 42/0.25*64=9200 H

Заключение:

Таким образом в ходе выполнения данного курсового проекта был разработан технологический маршрут изготовления детали – «Кронштейна». Для достижения этой цели были решены следующие задачи:

- рассмотрены конструкция и технические требования к изготовлению данной детали;

- выявлены условия работы детали в изделии;

- определены тип производства и основные характеристики разрабатываемого технологического процесса;

- проведен технологический контроль чертежа детали;

- выбран метод и способ получения исходной заготовки;

- составлен план обработки;

- выбраны средства технологического оснащения;

- рассчитаны припуски на каждую операцию;

- определены режимы резания для фрезерной операции;

- проведен анализ норм времени фрезернй операции;

- выбрано и рассчитано приспособление для закрепления детали.

Среди отчетных графических документов представлены:

- чертеж А3 детали;

- сборочный чертеж А2 станочного приспособления;

- графический документ А4 на исходную заготовку-отливку.

Список литературы

1. Под общей редакцией Егорова М. Е. Технология машиностроения: Учеб. пособие. – 2-е изд., перераб. и доп. – М.: Высшая школа, 1976. – 534 с.

2. Лебедев Л.В. Начало технологического проектирования: Учеб. пособие – М.: Машиностроение, 2001. – 672 с.

3. Горбацевич А. Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения: Учеб. пособие.- 5-е изд., стереотипное - М.: Альянс, 2007.- 256 с.

4. Справочник технолога-машиностроителя. В 2-х т. / Под ред. А. М. Дальского, А. Г. Суслова, А. Г. Косиловой, Р. К. Мещерякова. – 5-е изд., исправл. – М.: Машиностроение – 1, 2003. – 944с., ил.

5. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А. Н. Малова. – 3-е изд., перераб. – М.: Машиностроение, 1972. – 568с.

Дата добавления: 2015-04-16; просмотров: 264; Мы поможем в написании вашей работы!; Нарушение авторских прав |

| <== предыдущая лекция | | | следующая лекция ==> |

| Тексты лекций | | |