КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

МЕТОДЫ ИСПЫТАНИЙ 4 страница

Образцы изготовляют в форме прямоугольной призмы основанием 20х20 мм и длиной вдоль волокон 30 мм. Перед испытанием замеряют штангенциркулем размеры поперечного сечения с погрешностью 0,1 мм. Образец устанавливают на опорной плите пресса таким образом, чтобы действующая нагрузка была направлена вдоль волокон. Образец нагружают равномерно, со скоростью 20...30 кН/мин до его полного разрушения.

Предел прочности древесины при сжатии вдоль волокон вычисляют по формуле:

Rсж = N / ( К12 ω · a · b) , (8)

где Rсж– предел прочности при сжатии вдоль волокон при стандартной влажности, равной 12%, МПа; N – разрушающая нагрузка, Н; К12ω – коэффициент пересчета предела прочности древесины при сжатии с равновесной влажности на стандартную влажность, определяемый по таблице 13; а, b – размеры поперечного сечения, м.

Таблица 13 − Значения коэффициента К12 ω при определении R сж

| ω,% | K | ω | ω,% | K | ω | ω,% | K | ω | ω,% | K | ω |

| 1,490 | 1,000 | 0,685 | 0,495 | ||||||||

| 1,401 | 0,950 | 0,650 | 0,480 | ||||||||

| 1,325 | 0,900 | 0,615 | 0,470 | ||||||||

| 1,250 | 0,855 | 0,585 | 0,455 | ||||||||

| 1,190 | 0,805 | 0,560 | 0,450 | ||||||||

| 1,125 | 0,760 | 0,535 | — | — | |||||||

| 1,060 | 0,725 | 0,515 | — | — |

4 Определение предела прочности древесины при статическом изгибе в тангентальном направлении

Образцы изготовляют в форме прямоугольного бруска сечением 20х20 мм и длиной вдоль волокон 300 мм. Посередине длины образца штангенциркулем измеряют ширину образца в радиальном направлении и высоту в тангентальном направлении с погрешностью 0,1 мм.

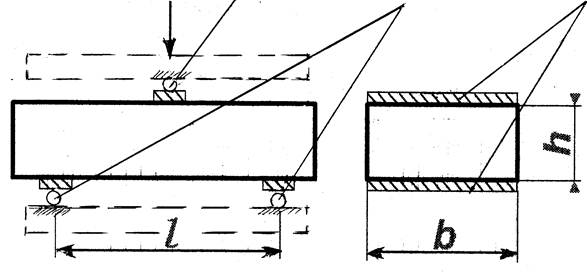

Испытания производят по одной из схем, представленных на рисунке 12.

Изгибающее усилие должно быть направлено по касательной к годичным слоям. Образец нагружают равномерно, до полного разрушения.

Рисунок 12 Схема испытания древесины на изгиб

Предел прочности древесины при изгибе вычисляют по следующим формулам

– при испытании по схеме 12а)

R изг = N · l / (К12 ω · b · h2) , (9)

– при испытании по схеме 12б)

R изг =3 N · l / 2(К12 ω · b · h2) , (10)

где R изг – предел прочности древесины при изгибе при стандартной влажности, равной 12%, МПа; N – разрушающая нагрузка, Н; К12 ω –коэффициент пересчета предела прочности древесины при изгибе с равновесной на стандартную влажность, определяемый по таблице 14; b, h, l – размеры поперечного сечения и расстояние между опорами, м.

Таблица 14 − Значения коэффициента К12 ωпри определении R изг

| ω,% | K | ω | ω,% | K | ω | ω,% | K | ω | ω,% | K | ω |

| 1,360 | 1,000 | 0,750 | 0,610 | ||||||||

| 1,310 | 0,955 | 0,720 | 0,600 | ||||||||

| 1,260 | 0,915 | 0,700 | 0,595 | ||||||||

| 1,195 | 0,880 | 0,670 | 0,590 | ||||||||

| 1,140 | 0,845 | 0,655 | 0,580 | ||||||||

| 1,090 | 0,815 | 0,640 | — | — | |||||||

| 1,050 | 0,780 | 0,625 | — | — |

5 Оценка влияния влажности древесины на прочность при сжатии

Образцы изготовляют в форме прямоугольной призмы основанием 20х20 мм и длиной вдоль волокон 30 мм из одного куска древесины.

Подготовка образцов различной влажности заключается в следующем:

– сухие образцы сушатся в термостате при температуре 105...110 °C до постоянной массы;

– образцы равновесной влажности выдерживаются в условиях лаборатории не менее двух месяцев;

– образцы, близкие по влажности к точке насыщения волокон, выдерживаются в камере с относительной влажностью воздуха не менее 90 % и температурой 18...22 °C;

– образцы в насыщенном водой состоянии выдерживаются под слоем воды до предельного насыщения.

Предел прочности образцов разной влажности при сжатии вдоль волокон определяют по методике, изложенной в п.3. Производить пересчет на стандартную влажность здесь не требуется. По результатам этих испытаний строится зависимость предела прочности древесины при сжатии от ее влажности с указанием на графике границ вида влаги и делается заключение о влиянии влаги на механические свойства.

6 Изучение пороков древесины

Изучение пороков древесины производится по образцам, плакатам, атласам и стандартам. Для этого производится разделение образцов на группы с помощью определителя, устанавливается вид и разновидность пороков на образцах каждой группы.

Пороки измеряются и зарисовываются. Дается заключение об их возможном влиянии на свойства древесины, как деловой, так и декоративной.

7 Определение породы древесины по внешнему виду

Каждая древесная порода имеет свои характерные особенности, по которым ее можно отличить от другой породы. Основными признаками при определении породы по внешнему виду являются:

– наличие ядра, ширина заболони и характер перехода от ядра к заболони;

– степень видимости годичных слоев;

– различие в окраске ранней и поздней древесины;

– видимость сердцевинных лучей на основных разрезах;

– наличие и размеры сосудов, характер их расположения в годичном слое;

– наличие смоляных ходов, размеры их и количество;

– наличие сердцевинных повторений в древесине некоторых пород.

Выводы по работе

По полученным результатам сделать заключение о состоянии древесины по показателю равновесной влажности. Охарактеризовать степень однородности образцов древесины (по числу годичных слоев в 1 см), сравнивая результаты всех звеньев. По результатам определения прочности сделать вывод о том, каким видам нагрузки древесина сопротивляется лучше и почему. Составить рекомендации по использованию древесины в строительных конструкциях.

Дать заключение о возможности использования эмпирических формул для предварительной оценки прочности древесины.

Сделать выводы о влиянии влаги на механические свойства древесины, наметить пути повышения эффективности и долговечности древесины.

На основе изучения пороков древесины дать заключение об их влиянии на эксплуатационные и эстетические свойства.

Определить породу древесины по внешнему виду.

Контрольные вопросы

1 Укажите положительные свойства древесины как строительного материала.

1 Биохимическая стойкость.

2 Способность к набуханию и усушке.

3 Гигроскопичность.

4 Сравнительно высокая прочность при небольшой плотности.

2 Укажите недостатки древесины как строительного материала.

1 Анизотропность.

2 Малая твердость и легкость механической обработки.

3 Малая теплопроводность и высокий ККК.

4 Малая плотность.

3 Как характеризуются клетки поздней древесины?

1 Крупные клетки с тонкими оболочками.

2 Мелкополостные клетки с толстыми оболочками.

3 Мелкополостные клетки с тонкими оболочками.

4 Крупные клетки с толстыми оболочками.

4 Что называют точкой насыщения волокон?

1 Влажность древесины, соответствующую предельно возможному количеству влаги.

2 Влажность свежесрубленной древесины.

3 Влажность древесины, соответствующую предельному количеству гигроскопической влаги.

4 Равновесную влажность древесины.

5 Каким видам нагрузки лучше всего сопротивляется древесина?

1 Растяжению вдоль волокон.

2 Статическому изгибу.

3 Сжатию поперек волокон.

4 Сжатию вдоль волокон.

6 От какого вида влаги существенно зависит прочность древесины?

1 От количества гигроскопической влаги.

2 От количества капиллярной влаги.

3 От разности между гигроскопической и капиллярной влаги.

4 От общей влажности древесины.

7 Какая влажность принята стандартной при испытании древесины?

1 8 %. 2 12 %. 3 23 %. 4 35 %.

8 Какие показатели необходимы для определения равновесной влажности древесины по диаграмме Н. Н. Чулицкого?

1 Относительная влажность воздуха и влажность древесины по массе.

2 Температура и относительная влажность воздуха.

3 Температура воздуха и влажность древесины по массе.

4 Температура воздуха и точка насыщения волокон.

9 Какими путями устраняют отрицательное влияние влажности на строительно-технические свойства древесины?

1 Обработка древесины антипиренами.

2 Обработка древесины шлифованием.

3 Сушка древесины и нанесение лакокрасочного покрытия.

4 Применение древесины в абсолютно-сухом состоянии.

10 В чем заключается эффективность производства и применения клееных деревянных конструкций?

1 Используются пиломатериалы с большим количеством пороков.

2 Упрощается и удешевляется процесс изготовления конструкций.

3 Повышается прочность, водо- и биостойкость древесины.

4 Уменьшается количество операций по механической обработке древесного сырья.

Лабораторная работа № 3

КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ

Общие сведения

Строительная керамика – искусственный камнеподобный материал, получаемый из рыхлого глинистого сырья путем его измельчения, увлажнения с последующими операциями формования, сушки и спекания обжигом при высоких температурах.

Разнообразие свойств керамических материалов и изделий зависит от вида сырья, от его химико-минералогического и зернового составов, состава сырьевой шихты, особенностей технологии и условий обжига.

Глинистое сырье представляет собой смесь глинообразующих минералов и примесей, находящихся в различных соотношениях.

Глинообразующие минералы – водные алюмосиликаты. Важнейшими из основных минералов глины являются каолинит (Al2O3· 2SiO2· 2H2O), монтмориллонит (Al2O3· 4SiO2· nH2O), гидрослюда (K2O· MgO· 4Al2O3· 7SiO2· 2H2O) и др. Примесями считаются кварцевые, карбонатные, железистые, гипсовые, органические включения, содержащиеся в глинах.

В состав глин входят различные по крупности зерна, но характерные для этого сырья высокие пластичность и связность обусловлены наличием в глинах очень мелких частиц пластинчатой формы, размеры которых менее 0,005 мм. Малая величина частиц и, следовательно, большая удельная поверхность, а также пластинчатая форма обеспечивают сцепление между частицами и позволяют им сдвигаться относительно друг друга при формовании без нарушения сплошности керамической массы.

В процессе сушки отформованных изделий из глиняного теста испаряется вода, частицы глины сближаются, что сопровождается воздушной усадкой – уменьшением линейных размеров и объема изделий.

Для регулирования отдельных технологических параметров глинистого сырья в керамическую шихту вводят различные добавки: отощители (для снижения пластичности и уменьшения воздушной усадки), пластификаторы (повышающие пластичность и связность массы), плавни (для снижения температуры спекания); выгорающие добавки (для повышения пористости изделий после обжига) и др.

При обжиге происходят изменения в глинообразующих минералах, примесях и добавках. В интервале температур 550...600 °С происходит дегидратация глинистых минералов, т.е. удаление химически связанной воды. Так из минерала каолинита образуется метакаолинит (Al2O3·2SiO2), имеющий почти аморфное строение.

При повышении температуры до 850 °С метакаолинит распадается с образованием глинозема (g-Al2O3) и кремнезема (SiO2), взаимодействующих между собой при температурах 920...980 °С с образованием нового минерала муллита (3Al2O3·2SiO2) в аморфной, стекловидной форме, который обладая высокой прочностью, твердостью, химической стойкостью, придает керамическим изделиям наиболее ценные свойства.

Параллельно идут процессы и в примесях: дегидратация гипса, слюды, гидроксидов железа, декарбонизация известняков и доломитов, модификационные превращения кварца, выгорание органики и др. Образующиеся при этом оксиды взаимодействуют с избыточным аморфным кремнеземом с образованием жидкой фазы – силикатного расплава.

Количество расплава зависит от температуры обжига, а также от химико-минералогического состава глинистого сырья, наличия добавок, реакционной способности и дисперсности компонентов шихты, состава печной среды и продолжительности обжига.

Нарастание плотности и прочности изделий при обжиге объясняется не столько образованием керамического стекла – муллита и ряда других соединений, сколько действием прослоек образовавшегося расплава, который за счет энергии поверхностного натяжения сближает и связывает твердые тугоплавкие частицы.

Уплотнение и упрочнение керамических изделий при обжиге называется спеканием, которое сопровождается огневой усадкой (до 6 %). Степень спекания тесно связана с количеством образовавшегося при обжиге расплава.

Обжиг изделий стеновой керамики, которые должны обладать прочностью и пористостью, ведут в условиях, когда в изделиях образуется минимальное количество расплава (6...8 %), что обеспечивает лишь цементацию всей системы и достаточную прочность керамического черепка (Rсж > 5 МПа) после обжига.

Обжиг изделий, которые в условиях эксплуатации должны быть плотными, прочными, износостойкими и водонепроницаемыми (плитки для полов), ведется при более высоких температурах (до 1250 °С), до полного спекания. Это позволяет получить плотный спекшийся черепок с малыми значениями пористости и водопоглощения (не более 3,8 %).

Степень спекания глин определяет пористость керамического черепка после обжига, следовательно, и многие его свойства: плотность, прочность, теплопроводность, водостойкость, водонепроницаемость, водопоглощение и др.

По степени спекания керамические изделия делят на две группы:

– пористые изделия, имеющие землистый излом, шероховатую поверхность, издающие при ударе глухой звук, с водопоглощением по массе более 5 %;

– плотные изделия, имеющие блестящий раковистый излом, издающие при ударе чистый звук, водонепроницаемые с показателем водопоглощения по массе менее 5 %.

Цель работы

Изучить основные свойства изделий строительной керамики; исследовать их зависимость от степени спекания; определить показатели плотности, пористости и водопоглощения; установить марку керамического кирпича по прочности. Сравнить полученные результаты с данными, приведенными в таблице 15.

Таблица 15 − Исходные материалы для исследований

| Вид керамики | Интервал обжига, °С | Водопоглощение, % |

| Кирпич керамический рядовой | 800…1100 | > 8 |

| Плитки для внутренней облицовки | 950…1100 | < 16 |

| Плитки для полов | 1150…1250 | < 3,8 |

| Трубы канализационные | 1100…1160 | ≤ 11 |

Порядок выполнения работы

Для решения задач исследования, поставленных в работе, каждое звено студентов испытывает образцы одного из видов строительной керамики, исходные данные по которым приведены в таблице 15.

Для каждого вида строительной керамики определяются показатели водопоглощения, открытой пористости и плотности образцов. Кроме того, каждое звено студентов испытывает образцы кирпича для определения пределов прочности при изгибе и сжатии.

МЕТОДЫ ИСПЫТАНИЙ

I Определение водопоглощения, открытой пористости и плотности

Для испытаний берутся образцы кирпича ввиде целых изделий и отколотые или выпиленные образцы из облицовочных плиток и плиток для полов объемом 50...100 см3 . Образцы высушиваются до постоянной массы, очищаются от пыли и грязи, взвешиваются: кирпичис погрешностью1 г, а другие образцы с погрешностью 0,01 г.

Для определения водопоглощения образцы стеновой керамики насыщают водой комнатной температурыв течение 48 часов.

Предварительно определяют геометрические размеры кирпича с погрешностью 0,1 мм.

Каждый линейный размер вычисляют как среднее арифметическое трех измерений – двух параллельныхдруг другу ребер и средней линии между ними. Затем образцы кирпича укладывают в сосуд с водой на ложковые грани в один ряд на подкладку. Уровень воды в сосуде должен быть выше верха образцов в пределах 2…10 см. Расстояние между образцами должно быть не менее 2 см.

Через 48 часов образцы вынимают из сосуда с водой, обтирают влажной мягкой тканью и взвешивают не позднее чем через 5 минут, чтобы определить их массу в насыщенном водой состоянии. Масса воды, вытекшая из пор образца на чашку весов, должна включаться в массу насыщенного водой образца.

Образцы керамических плиток насыщаются водой при их кипячении в течение 3 часов с последующим охлаждением в воде при температуре 20±2 оС. При кипячении образцы помещают на сетчатую подставку. Охлажденные в воде образцы вытирают влажной тканью и взвешивают.

При необходимости ускорения испытаний допускается производить насыщение образцов кирпича в течение 2 часов, а образцов плиток и труб в течение 1 часа кипячением, при этом процесс насыщения остается неизменным, а установленный показатель водопоглощения по массе в процентах умножается на коэффициент 1,1 (установлен сравнительными определениями водопоглощения).

Для определения открытой пористости образца, равной его водопоглощению по объему Wоб, и средней плотности образца необходимо определить его объем.

Для образцов неправильной геометрической формы применяют объемомер (рисунок 5) или лабораторные весы с кронштейном для гидростатического взвешивания (рисунок 13).

Рисунок 13 − Схема гидростатического взвешивания

На чашку 3 весов 1 ставят стакан 4 с водой, куда опускают парафинированный образец 5, подвесив его за нитку 6 на кронштейне 7. Образец предварительно взвешивают на воздухе. После установки на весы стакана с водой его взвешивают и, повторно нажав кнопку ВКЛ., обнуляют дисплей 2. После опускания образца в воду дисплей весов покажет массу образца в воде. Разница масс образца на воздухе и в воде равна его объему в мл.

Водопоглощение по объему показывает степень заполнения водой объема образца и характеризует величину открытой пористости образца

m нас. – m сух.

W об = p от = ----------------- · 100% , (11)

r воды · Vобр

где m сух. – масса сухого образца, г; m нас – масса насыщенного водой образца, г; r воды – плотность воды, г/см3; V обр – объем образца, см3.

Плотность образцов изделий строительной керамики определяют по формуле

m сух.

r обр = ------- , г/см3, (12)

V обр

где m сух. – масса сухого образца, г; Vобр – объем образца, см3.

Водопоглощение, открытую пористость и плотность керамических материалов и изделий вычисляют как среднее арифметическое результатов параллельных испытаний трех образцов.

2 Определение пределов прочности кирпича при изгибе и сжатии

Для испытания на изгиб используют целые кирпичи (без трещин), на постелях которых выравнивают места опирания катков и приложения нагрузки слоем цементно-песчаного раствора толщиной не более 3 мм и шириной 25…30 мм. Вместо раствора допускается применять прокладки из строительного войлока толщиной 5 мм.

Образцы до испытания выдерживают в помещении не менее 3 суток. Обмер образцов производят металлической линейкой с погрешностью 1 мм. Высоту определяют как среднее арифметическое значение двух измерений боковых граней, а ширину как среднее арифметическое двух измерений верхней и нижней граней.

При испытании образец укладывают на ложок (b = 120 мм, h = 65 мм) на два опорных катка 2, расстояние между которыми l = 200 мм, посередине пролета прикладывают сосредоточенную нагрузку через третий каток 1 (рисунок 14). Нагрузку на образец передают через прокладки из раствора или войлока 3, непрерывно и равномерно со скоростью, обеспечивающей его разрушение не ранее чем через 20 с после начала испытания.

Предел прочности при изгибе отдельного образца определяют по наибольшей нагрузке P, установленной при испытании, с учетом геометрических характеристик его сечения.

1 2 3

Рисунок 14 − Схема испытания кирпича на изгиб

1 – стержни цилиндрические стальные для восприятия нагрузки при испытании; 2 – места опирания образца на упоры; 3 – слои цементного раствора состава 1:3 толщиной 3…5 мм; N – разрушающая нагрузка.

Пределы прочности при сжатии и изгибе для кирпича испытываемой партии вычисляют с погрешностью 0,1 МПа как среднее арифметическое значение результатов испытания пяти образцов.

Для испытания на сжатие кирпич распиливают или разделяют любым способом на две равные половины без раздробления.

Допускается применять половинки, полученные в результате испытания кирпича на изгиб. Обе половины кирпича накладывают постелями одна на другую местами распила в разные стороны и соединяют цементно-песчаным раствором. Верхнюю и нижнюю поверхности образцов выравнивают тем же раствором с соблюдением их параллельности.

Вместо раствора допускается применять прокладки из строительного войлока толщиной 5 мм.

Испытаниепроизводят на прессе,устанавливая образец в центре опорной плиты и плотно прижимая верхней плитой пресса, которая должна прилегать по всей верхней грани образца (рисунок 15).

Нагрузка на образец при испытании должна возрастать равномерно со скоростью, обеспечивающей его разрушение через 20...60 секунд после начала испытания. Величина разрушающей нагрузки должна составлять не менее 10 % от предельно развиваемого прессом усилия. Предел прочности при сжатии отдельного образца вычисляют путем деления максимальной нагрузки, отмеченной при испытании, на площадь поперечного сечения образца, которая вычисляется как среднее арифметическое двух измерений площадей верхней и нижней граней

Рисунок 15 – Схема испытания кирпича на сжатие

1 – слои цементного раствора состава 1:3 толщиной 3…5 мм;

N – разрушающая нагрузка.

По этим результатам с учетом наименьших показателей прочности, установленных при испытании отдельных образцов, в соответствии с техническими требованиями ГОСТ 530, устанавливают марку кирпича по прочности (таблица 16).

Таблица 16 − Технические требования к прочности керамического кирпича

| Марка кирпича | Предел прочности, МПа, не менее | |||||

| при сжатии | при изгибе | |||||

| для кирпича всех видов и камней | для полнотелого кирпича пластического формования | для полнотелого кирпича полусухого формирования и пустотелого кирпича | ||||

| средняя для пяти образцов | наименьший для отдельного образца | средний для пяти образцов | наименьший для отдельного образца | средний для пяти образцов | наименьший для отдельного образца | |

| 30,0 25,0 20,0 17,5 15,0 12,5 10,0 7,5 | 25,0 20,0 17,5 15,0 12,5 10,0 7,5 5,0 | 4,4 3,9 3,4 3,1 2,6 2,5 2,2 1,8 | 2,2 2,0 1,7 1,5 1,4 1,2 1,1 0,9 | 3,4 2,9 2,5 2,3 2,1 1,9 1,6 1,4 | 1,7 1,5 1,3 1,1 1,0 0,9 0,8 0,7 |

Все четыре показателя прочности испытанной партии кирпича (R сж средний, R сж наименьший, R изг средний, R изг наименьший) должны соответствовать данным одной строки таблицы ГОСТа для определяемой марки.

Если хотя бы один из четырех показателей окажется меньше – марка партии кирпича принимается на одну ступень (строку) ниже.

Выводы по работе

По результатам испытаний установить и проанализировать зависимости между плотностью, водопоглощением и открытой пористостью изделий строительной керамики различной степени спекания.

Увязать полученные результаты с назначением и условиями эксплуатации различных изделий. Сделать выводы о соответствии испытанных материалов требованиям ГОСТ по водопоглощению.

Дать заключение о марке керамического кирпича по прочности.

Контрольные вопросы

1 Что является сырьем для производства керамических материалов?

1 Диабазы, базальты.

2 Глины, трепелы, диатомиты.

З Известняки, известковые туфы.

4 Гипсосодержащие горные породы.

2 Каков химико-минералогический состав сырья для производства изделий строительной керамики?

1 Аморфный и кристаллический кремнезем.

2 Карбонаты и сульфаты кальция с песчаными примесями.

3 Водные алюмосиликаты с железистыми, карбонатными и другими примесями.

4 Безводные алюмосиликаты с различными примесями и добавками.

3 Какую роль в керамической шихте выполняют отощающие добавки?

I Понижают водопотребность шихты и уменьшают усадку при сушке .

2 Понижают температуру спекания шихты.

3 Повышают плотность и прочность изделий.

4 Уменьшают плотность и повышают пористость изделий.

4 Какие добавки способствуют уменьшению плотности и повышению пористости керамических изделий?

I Шамот.

2 ПАВ.

3 Угольная мелочь.

4 Полевые шпаты.

5 Какие процессы определяют спекание керамических изделий?

1 Процессы удаления химически связанной воды из сырьевой смеси.

2 Процессы частичного плавления сырья при обжиге.

3 Процессы разложения минералов сырья и образование аморфных кремнезема и глинозема.

Дата добавления: 2014-11-13; просмотров: 308; Мы поможем в написании вашей работы!; Нарушение авторских прав |