КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Апарати з рухомим шаром адсорбенту

Вони діляться на апарати у вигляді порожнистих колон, вживані в основному для адсорбції компонентів з газових і парових сумішей, а також апарати з механічними транспортними пристосуваннями, використовувані при обробці рідин.

Рис. 12.1. Схема адсорбера періодичної дії з нерухомим шаром поглинача:

1— місткість; 2 — люк; 3, 4, 5 — патрубки; 6, 7, 8 — штуцери

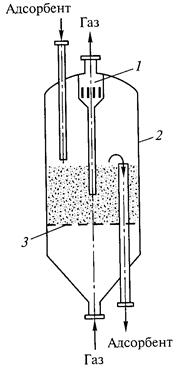

Рис. 12.2

Адсорбер з рухомим зернистим шаром адсорбенту (рис. 12.2, а) є вертикальною колоною, в яку вбудовані холодильник 8, підігрівач 6 і розподільні тарілки 2. Зернистий адсорбент, що вводиться в апарат, переміщається зверху вниз. Швидкість руху регулюється в нижній частині апарату дозатором 5. При русі адсорбент спочатку охолоджується в трубах холодильника 8, потім взаємодіє з початковою парогазовою сумішшю, яка поступає через патрубок 7. Непоглинена частина парогазової суміші відводиться по патрубку 1.

Далі адсорбент нагрівається в трубчастому підігрівачі 6 десорбційної секції і, опускаючись, взаємодіє з витісняючою речовиною (гостра водяна пара), яка вводиться через патрубок 4. Регенерований адсорбент віддаляється з апарату через дозатор 5. Продукти десорбції відводяться разом з витісняючою речовиною через патрубок 3. Розподільні тарілки 2 перешкоджають змішенню парогазових потоків адсорбційної і десорбційної секцій.

12.3 Апарати з механічним транспортуванням адсорбенту

В апаратах цього типу як транспортуюче пристосування використовується перфорований шнек 3 (рис. 12.2, б). Адсорбент поступає в ліву секцію корпусу 1 і шнеком 3 переміщається вниз. Далі шнеком 2 він подається в праву секцію, в якій шнеком 4 підіймається вгору і віддаляється з апарату. Потік рідини, що містить речовину, що адсорбується, переміщається через апарат в напрямі, зворотному руху адсорбенту.

Достоїнством апаратів з рухомим шаром адсорбенту є можливість регулювання режимів їх роботи, підбору апаратів оптимальної конструкції і розмірів, здійснення безперервності процесу.

Технологічні схеми з використанням цих апаратів відрізняються складним устаткуванням, а також можливістю стирання адсорбенту.

Апарати з псевдозрідженим шаром адсорбенту розділяються на одно- і багатоступінчаті і забезпечують хороші умови для здійснення інтенсивного масообміну у зв'язку з постійним перемішуванням частинок адсорбенту в шарі.

Одноступінчатий адсорбер з псевдозрідженим шаром (рис. 12.3) є циліндровим вертикальним корпусом 2, усередині якого змонтовані газорозподільна решітка 3 і пиловідокремлюючий пристрій 1. Адсорбент завантажується і виводиться з апарату через відповідні труби, що знаходяться в його верхній і нижній частинах. Робочий газ вводиться в адсорбер через нижній патрубок і виводиться через верхній.

Багатоступінчатий адсорбер складається з вертикально розташованих одноступінчатих адсорберів, адсорбент в яких переміщається зверху вниз із ступеня на ступінь, а робочий газ рухається назустріч потоку від низу до верху.

Не дивлячись на те, що кожен ступінь працює в режимі, близькому до повного перемішування, загальне секціонування апарату дозволяє йому працювати за схемою, близькою до апаратів повного витіснення, що дозволяє здійснювати процес адсорбції по протитічній схемі і найефективніше використовувати рушійну силу процесу.

Рис. 12.3. Схема адсорбера з псевдозрідженим шаром адсорбенту:

1— пиловідокремлюючий пристрій; 2 — корпус; 3 — газорозподільна решітка

Ці апарати одержали розвиток в конструкціях адсорберів, що суміщають процеси адсорбції в псевдозрідженому шарі і десорбції в рухомому шарі.

У апаратах безперервної дії з псевдозрідженим шаром на тарілках (рис. 13.4) адсорбент поступає з сепаратора на верхню ситчату тарілку і по перетіканнях сходить вниз до виходу з останньої тарілки в десорбційну секцію.

Адсорбент подається в апарат з циклону 1 при підвищеній температурі (після десорбції), на верхніх тарілках 2 відбувається його охолоджування проходячим залишковим газом. На нижніх тарілках 3 адсорбент поглинає цільові компоненти з поступаючої через патрубок 4 початкової газової суміші. У десорбційній секції насичений адсорбент рухається вертикально по трубках 6, обігрівається зовні глухою водяною парою, що подається через патрубок 10. При цьому з адсорбенту виділяються адсорбовані продукти, що виводяться через патрубок 5 в конденсатор. Для підвищення якості процесу десорбції через патрубок 7 може вводитися гостра пара, що поступає далі в конденсатор. Через регулятор 8 зернистий адсорбент виводиться з колони і підіймається пневматичним транспортом по пневмотрубі 9 вгору.

Псевдозріджений шар може використовуватися при адсорбції як з газової, так і з рідкої фаз.

Основним недоліком даного способу є можливість сильного подрібнення адсорбенту, а отже, необхідність установки ефективної системи його уловлювання.

Контрольні питання

1. У чому полягають принцип і призначення процесів адсорбції

і іонного обміну?

2. Як описуються умови рівноваги в процесах адсорбції і іонного обміну?

3. Які параметри впливають на активність адсорбенту?

4. Які речовини використовуються як адсорбенти і іонообмінні смоли?

Рис. 12.4. Схема адсорбера безперервної дії з псевдозрідженим шаром на тарілках:

1 — циклон; 2, 3 — верхні і нижні тарілки; 4, 5, 7, 10 — патрубки; 6 — трубка; 8 — регулятор;

9 — пневмоотруба

Лекція 13

СУШІННЯ

13.1 Процес сушіння

Сушіння — процес видалення вологи з твердого матеріалу шляхом її випаровування і відведення пари, що утворилася.

Обезводнення матеріалів здійснюється звичайно з метою підвищення якості цільового продукту, попередження злежування, здешевлення транспортування, зменшення корозії апаратури і трубопроводів, підвищення теплотворної здатності (для палив).

Унаслідок великих величин теплоти паротворення рідин сушка, як і випаровування, є порівняно дорогим технологічним процесом. З цією метою перед сушкою частина вологи видаляється дешевшим механічним шляхом — фільтруванням, пресуванням, центрифугуванням.

Висушувані матеріали залежно від способу сушки умовно можна розділити на наступні групи:

• рідкотекучі матеріали — істинні і колоїдні розчини, емульсії і суспензії;

• пастоподібні матеріали;

• тверді дисперсні матеріали, що володіють сипучістю у вологому стані (пилоподібні, зернисті і кускові);

• тонкі гнучкі матеріали (тканини, плівки, папір, картон);

• штучні, масивні, великогабаритні матеріали і вироби: кераміка, елементи будівельних конструкцій, вироби з деревини;

• вироби, що піддаються сушці після грунтовки, забарвлення, склеювання і інших робіт на поверхні.

За способом підведення теплоти до висушуваного матеріалу розрізняють:

• конвективну сушку (теплота для здійснення процесу передається матеріалу при його безпосередньому контакті з сушильним агентом, наприклад нагрітим повітрям, топковими і іншими газами);

• контактну (кондуктивну) сушку (теплота передається матеріалу через розділяючу їх стінку);

• радіаційну сушку (теплота передається інфрачервоним промінням);

• діелектричну сушку (теплота виділяється в матеріалі в результаті дії на нього струмів високої частоти);

• сушку сублімації (висушування матеріалу здійснюється в замороженому стані при глибокому вакуумі).

У техніці найчастіше застосовують конвективну і кондуктивну сушки. Останні три способи відносяться до спеціальних видів, їх застосовують декілька рідше.

13.2 Рівновага в процесі сушки

Процесу сушки, як будь-якому масообмінному процесу, відповідає зворотний процес — поглинання твердим матеріалом вологи з навколишнього середовища, що містить або пари вологи, або суміш пари вологи з іншими газами. Позначимо тиск пари вологи, коли тільки вона є навколишнім середовищем, через рпар, а її парціальний тиск в суміші з газами навколишнього середовища — через рD.

В той же час, волозі, що міститься в матеріалі, відповідає певний рівноважний тиск водяної пари над вологим висушуваним матеріалом рмат.

Умовою сушки в цьому випадку є нерівності

(13.1)

(13.1)

Вогкість матеріалу, що відповідає умові рмат = рпар (рмат = рD) відповідає умові рівноваги.

Зворотному процесу (сорбції пари вологи з навколишнього середовища твердим матеріалом) відповідають нерівності рпар > рмат і рD > рмат

Тиск пари над висушуваним матеріалом рмат залежить від вогкості матеріалу, температури і характеру зв'язку вологи з матеріалом. Із зростанням температури і вогкості матеріалу значення рмат зростає (рис. 13.1). Крім того, чим сильніше зв'язок вологи з матеріалом, тим менше за інших рівних умов тиск пари вологи над цим матеріалом.

Розрізняють декілька форм зв'язку вологи з матеріалом (якщо під вологою розуміти воду, то у порядку убування енергії зв'язку).

Хімічно зв'язана волога — гідратна або кристалізаційна, входить до складу самого хімічного з'єднання, в процесі сушки не видаляється. Для її видалення необхідна або високотемпературна дія (прожарення), або хімічна обробка.

Фізико-хімічно зв'язана волога (адсорбційна і осмотична) — волога, що знаходиться в мікропорах і пов'язана з матеріалом на молекулярному рівні адсорбційними і осмотичними силами.

Механічно (капілярно) зв'язана волога, що заповнює макро- і мікрокапіляри, може бути видалена не тільки при сушці, але і при механічних діях.

Значення концентрацій вологи в матеріалі використовуються для опису кінетики процесу сушки, а також розрахунку апаратів, в яких він здійснюється.

Значення концентрацій вологи визначаються:

• вогкістю с — відношенням маси вологи, що міститься в матеріалі, до маси вологого матеріалу, кг/кг;

• вологовмістом х — відношенням маси вологи, що міститься в матеріалі, до маси сухого матеріалу, кг/кг;

• відносною вогкістю φ — відношенням кількості пари в газі до максимально можливого, відповідає насиченого стану при тих же температурі і тиску, %.

Рис. 13.1. Криві рівноважної вогкості матеріалу:

рмат— рівноважний тиск водяної пари над вологим висушуваним матеріалом; с1, с2, с3 — вогкості матеріалу

13.3 Кінетика сушки

Кінетика сушки визначається зміною в часі середньої вогкості матеріалу, яку будують звичайно за дослідними даними для кожного конкретного матеріалу (рис. 13.2).

Як випливає з рис. 13.2, крива сушки складається з двох ділянок, відповідних різним її періодам, які добре видно на графічній залежності швидкості сушки від вогкості матеріалу (рис. 13.3).

Рис.13.2 – Крива вологості висушуваного матеріалу: АВ період постійної швидкості сушіння; ВЕ – період падаючої швидкості сушіння

Рис. 13.3 – Крива швидкості сушіння: АВ – період постійної швидкості сушіння; ВЕ – період падаючої швидкості сушіння

Перший період (лінія АB) — період постійної швидкості сушки або зовнішньої дифузії (поверхневого випаровування).

У цей період поверхня матеріалу покрита вологою, що забезпечується високою вогкістю матеріалу на початку сушки і відшкодуванням вологи, що випаровується, унаслідок дифузії її з внутрішніх шарів. Швидкість дифузії вологи рівна швидкості випаровування води з поверхні висушуваного матеріалу. Це означає, що підведення води до поверхні твердого тіла повністю компенсує її видалення з цієї поверхні. Швидкість сумарного процесу в цей період обмежується швидкістю поверхневого випаровування, тобто швидкістю відведення молекул пари від поверхні.

Кінетичні рівняння для першого періоду сушки можуть бути записані у вигляді

|

(13.2)

або

або

(13.3)

де W — кількість випарованої рідини; F — поверхня фазового контакту; xнас — вологовміст насиченого повітря в умовах сушки; х — дійсний (робочий) вологовміст повітря; рнас — парціальний тиск вологи в умовах насичення; р — дійсний парціальний тиск пари вологи в повітрі; βх, βр — коефіцієнти масовіддачі; τ1 — тривалість першого періоду сушки.

Чинниками, що визначають швидкість сушки в перший період, є:

• вогкість газу (чим сухіше газ, тим більше рушійна сила процесу, а значить, більше швидкість сушки);

• температура газу (чим вище температура газу, тим вище температура поверхні матеріалу, а отже, більше пружність насиченої пари і вища швидкість сушки);

• швидкість газу (величина коефіцієнта масовіддачі залежить від швидкості газового потоку, а збільшення швидкості спричиняє зростання турбулентності потоку, здування, тобто зменшення товщини пограничного ламінарного шару газу і, отже, прискорення перенесення в ньому речовини — дифузії пари);

• поверхня випаровування (швидкість випаровування збільшується прямо пропорційно поверхні випаровування, тобто швидкість сушки росте при подрібненні матеріалу, оскільки при цьому збільшується питома поверхня).

Перший період сушки відповідає зміні вогкості матеріалу в межах сн – скр (початкова вогкість — критична вогкість).

Другий період (лінія ВЕ) — період падаючої швидкості сушки або внутрішньої дифузії.

У цей період підведення вологи до зовнішньої поверхні висушуваного матеріалу виявляється недостатньо швидким для компенсації вологи, що випаровується з неї, через збільшення глибини її витягання.

Зміна швидкості сушки в цей період залежить від того, наскільки швидко в порівнянні з швидкістю випаровування підходитиме волога з внутрішніх шарів до зовнішніх. Ця зміна залежить від форми зв'язку вологи з матеріалом, структури твердої речовини, товщини куска і т.д. Експериментально встановлено, що найчастіше на ділянці ВЕ швидкість сушки змінюється по лінійному закону (див. рис. 13.3).

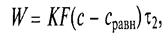

Кінетичне рівняння для другого періоду сушки може бути записане у вигляді

|

(13.4)

де К — коефіцієнт швидкості сушки; с — вогкість матеріалу в даний момент; сравн — рівноважна вогкість матеріалу; τ2 — тривалість другого періоду сушки.

Слід зазначити, що цей кінетичний закон описує явище лише приблизно. Дійсна зміна швидкості сушки в межах зміни вогкості скр – ск (критична вогкість — кінцева вогкість) може і не слідувати лінійному закону (пунктирні лінії на рис. 13.3).

Коли в ході сушки поверхня висушуваного матеріалу покривається кіркою, швидкість процесу зменшується і виражається на графіку кривою, розташованою нижче прямої лінії. У інших випадках, коли в результаті сушки відбувається розтріскування висушуваного матеріалу, а в результаті цього — збільшення поверхні контакту фаз, швидкість сушки збільшується і виражається на графіку кривою, розташованою вище за пряму скр – ск .

Інтенсифікація другого періоду процесу сушки може бути досягнута шляхом перемішування висушуваного матеріалу, сприяючого механічному перенесенню вологи з внутрішніх шарів до поверхні контакту з сушильним агентом.

Таким чином, для періодичних процесів загальна тривалість сушки τ складається з тривалості сушки в першому τ1 і в другому τ2 періодах:

τ = τ1 + τ2.

Значення τ1 визначають при цьому з рівнянь (13.2) і (13.3)

або

У цих рівняннях Δрср і Δхср - середня рушійна сила процесу, яка визначається по формулах

У цих рівняннях Δрср і Δхср - середня рушійна сила процесу, яка визначається по формулах

|

(13.5)

де — Δрн = (рнас - р)н початкова різниця між парціальним тиском насиченої водяної пари в умовах сушки і робочим парціальним тиском; Δрκ = (рнас - р)к — кінцева різниця між парціальним тиском насиченої водяної пари в умовах сушки і робочим парціальним тиском; Δхн = (хнас - х)н — початкова різниця між вологовмістом насиченого повітря в умовах сушки і робочим вологовмістом; ; Δхκ = (хнас - х)к — кінцева різниця між вологовмістом насиченого повітря в умовах сушки і робочим вологовмістом.

Для визначення тривалості другого періоду сушки користуються рівнянням (13.4):

(13.6)

(13.6)

де G — кількість висушуваного матеріалу, кг сухої речовини.

З рівняння (13.6) виходить:

(13.7)

(13.7)

Інтегруючи рівняння (13.7) в межах ск — скр, і 0 — τ, одержимо

Значення скр і ск визначаються експериментально.

13.4 Конвективна сушка

Конвективна сушка — сушка вологого матеріалу в потоці гарячого повітря або топкових газів, які при цьому є тепло- і вологоносіями. Оскільки як сушильний агент при конвективній сушці найчастіше використовують повітря, її називають повітряною сушкою.

Матеріальний баланс конвективної сушки складемо за умови, що маса вологого матеріалу, що поступає на конвективну сушку, Gн з вогкістю сн, вираженою у відсотках (масових частках), а після сушки одержимо масу висушеного матеріалу Gк з вогкістю ск і кількістю випарованої вологи W. В цьому випадку матеріальний баланс для цих потоків може бути записаний

Gн = Gк + W, (13.8)

а для сухої твердої речовини представлений у вигляді

(13.9)

(13.9)

де cн і cк — вогкості, %.

З рівнянь (13.8) і (13.9) може бути одержано або кількість висушеного матеріалу  , або кількість випарованої вологи

, або кількість випарованої вологи  .

.

В процесі конвективної сушки бере участь також повітря, абсолютно суху кількість якого позначимо L. При подачі на сушку його вологовміст складає х1, а після сушки і поглинання випарованої вологи в кількості W воно стає рівним х2.

Баланс конвективної сушки по волозі в сушильному агенті може бути в цьому випадку записаний

звідки витрата повітря

Важливою характеристикою процесу конвективної сушки є питома витрата повітря (на 1 кг випарованої вологи)

(13.10)

(13.10)

залежний від різниці ввологовмісту відпрацьованого і свіжого повітря.

Тепловий баланс конвективної сушки складемо для конвективної сушарки, схема якої представлена на рис. 13.4. Допустимо, що на висушування поступає вологий матеріал в кількості Gн = Gс.в. + W де Gс.в.. і W — кількість в ньому абсолютно сухої речовини і вологи відповідно. Подача і переміщення вологого матеріалу в сушильну камеру може здійснюватися транспортними засобами (стрічковим транспортером, вагонетками і т.д.), вага яких складає Gтр. Крім того, в сушарку вводиться L абсолютно сухого повітря. Для підігріву повітря до калорифера підводиться теплота Qк.

Позначимо: сс.в, стр — теплоємності сухої речовини і транспортних засобів; θ, θκ — температури матеріалу, що поступає на сушку і після сушки; tтр.н, tтр.к — температури транспортних засобів на вході в сушильну камеру і на виході з неї; i0, i1, i2 — питомі ентальпії повітря на вході в сушильну камеру, після нагрівання в калорифері, на виході з сушильної камери; Qп — втрати теплоти в навколишнє середовище.

Баланс теплоти може бути виражений таким чином:

Таким чином, тепловий баланс процесу конвективної сушки можна представити рівністю

Рис. 13.4 – Схема розрахунку теплового балансу конвективного сушіння:

Liо – кількість тепла на вході в сушарку; Li 1 – кількість тепла після нагрівання в калорифері; Li2 – кількість тепла на виході з сушарки; Qп – втрати тепла в оточуюче середовище; Qк – теплота, підведена до калорифера.

звідки можна визначити витрату теплоти на сушку:

(13.11)

(13.11)

Питому витрату теплоти, що доводиться на 1 кг випаровуваної при сушці вологи, можна одержати, розділивши кожен член виразу (13.11) на W. Позначивши питомі витрати теплоти як

перепишемо рівняння (13.11) у вигляді

|

(13.12)

При прийнятих позначеннях питому витрату теплоти в калорифері можна також представити у вигляді

|

Підставивши цей вираз в рівняння (13.12), одержимо

|

(14.13)

де Δ — зміна ентальпії сушильного агента.

Рівняння (13.13) є основною формою теплового балансу конвективних сушарок. При Δ > 0 ентальпія сушильного агента збільшується, при Δ < 0 — зменшується, при Δ = 0 величини i1 = i2 = const, що відповідає теоретичній сушарці.

Підставивши в рівняння (13.13) питому витрату повітря з (13.10) і замінивши i2 і х2; на їх проміжні значення i і х, одержимо вираз

|

(13.14)

що є рівнянням робочої лінії процесу сушки, що представляє пряму лінію в координатах i – х діаграми стану вологого повітря.

Дата добавления: 2014-12-03; просмотров: 622; Мы поможем в написании вашей работы!; Нарушение авторских прав |