КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Классификация титановых сплавов

Титановые сплавы делят на пять групп.

1. α-сплавы: ВТ1-00, ВТ1-0, ВТ5, ВТ5-1.

2. Псевдо-α-сплавы: ОТ4-0, ОТ4-1, ВТ4, ОТ4-2, ВТ18, ВТ20.

Сплавы этих двух групп не упрочняются при термической обработке, поэтому их применяют в отожженном состоянии.

3. (α + β)-сплавы: ВТ6, ВТ3-1, ВТ8, ВТ9, ВТ14, ВТ16, ВТ23, ВТ25, ВТ33. Это мартенситные сплавы, упрочняющиеся при термической обработке. Сплав ВТ25 относят к (α + β)-сплавам с преобладанием α-фазы.

4. (α + β)-сплавы переходного класса: ВТ22, ВТ30. В стабильном состоянии эти сплавы содержат от 25 до 50 % β-фазы, обладают высокой дисперсностью α- и β-фаз, отличаются максимальным эффектом упрочнения при обработке и высокой прокаливаемостью.

5. β-сплавы: ВТ15, ВТ32, 4201. Сплавы с β-структурой находят ограниченное применение. Например, сплав ВТ15 после закалки и старения имеет σв = 1500 МПа при δ = 6 %, однако такую высокую прочность не удается реализовать в сварных соединениях из-за неудовлетворительной свариваемости этого сплава.

По способу производства заготовок сплавы бывают деформируемые и литейные.

В авиационной технике в основном применяют деформируемые сплавы. Литейные сплавы используют для получения фасонных отливок. По составу они практически не отличаются от аналогичных деформируемых, но содержат повышенную концентрацию примесей, которые вносятся дополнительно в сплавы при вакуумном литье. Для фасонного литья применяют сплавы ВТ5Л, ВТ6Л, ВТ14Л, ВТ9Л, ВТ3-1Л. Эти сплавы обладают высокими литейными свойствами.

Деформируемые титановые сплавы дополнительно подразделяют в зависимости от уровня механических свойств на следующие группы:

сплавы повышенной пластичности – ВТ1, ОТ4, ОТ4-1 (δ > 20 %, σв = 600 МПа);

сплавы средней прочности – ВТ5-1, ВТ4, ВТ16, ВТ20 (σв = 600...1000МПа);

высокопрочные сплавы – ВТ14, ВТ22, ВТ23, ВТ15 (σв = 1000... 1500 МПа);

жаропрочные сплавы – ВТ3-1, ВТ9, ВТ18, ВТ25 (σв = 1000...1500МПа).

Титановые сплавы применяют до температур 400...600 °С.

4.2. Титановые α- и псевдо-α сплавы

Титановые α- и псевдо-α сплавы широко применяют для изготовления сварных конструкций силовых узлов крыла, фюзеляжа, обшивки самолета, корпусов компрессоров, дисков, лопаток, колец, опор, деталей второго контура газотурбинных двигателей. Титановые сплавы успешно заменяют стали в ряде нагруженных узлов самолетов и авиационных двигателей, обеспечивая уменьшение массы конструкции летательного аппарата до 20…25 %.

Сплавы с α-структурой лучше, чем (α + β)- и β-сплавы, свариваются, штампуются, обладают наиболее высокой термической стабильностью. В авиастроении успешно применяют α-сплавы ВТ5-1, ОТ4-1, ВТ20, ВТ18У.

Сплав ОТ4-1 относится к первым отечественным α-сплавам. Он обладает удовлетворительной технологической пластичностью при листовой штамповке, хорошо сваривается всеми применяемыми для титана видами сварки, обладает высокой термической стабильностью при длительных нагревах под напряжением, имеет умеренные характеристики прочности и жаропрочности. При комнатной температуре его структура состоит в основном из α-фазы. Сплав применяют для изготовления листов, лент, плит, прутков, поковок, труб, профилей и деталей из них.

Сплав ВТ5-1 является однофазным. Применяют его в виде листов, прутков, поковок, штамповок. После отжига в нем образуется наиболее равновесная и стабильная мелкозернистая структура, обладающая повышенной пластичностью при умеренной прочности. Максимальную прочность сплав приобретает при охлаждении от 800 °С на воздухе, а наиболее высокое  сопротивление усталости достигается при равновесной полиэдрической зеренной структуре.

сопротивление усталости достигается при равновесной полиэдрической зеренной структуре.

Сплав ВТ20 относится к псевдо-α сплавам, содержит в отожженном состоянии 5...7 % β-фазы и является сплавом общего назначения. Его структура зависит от температуры и степени горячей деформации, которые определяют текстуру, размеры и морфологию α-фазы. Отжиг сплава при 750 °С снижает наклеп после горячей или холодной деформации и стабилизирует структуру. Легирующие элементы обеспечивают достаточно высокую прочность и пластичность сплава, сохранение высокой работоспособности изготовленных из него деталей при температурах до 450 °С. Сплав ВТ20 применяют для изготовления листов, профилей, штамповок для нагруженных узлов самолета и авиационных двигателей.

Сплав ВТ 18 является одним из наиболее жаропрочных титановых α-сплавов, длительно сохраняющих высокую работоспособность до 550...600 °С. Его успешно применяют для изготовления лопаток и дисков компрессоров авиационных двигателей. Высокая жаропрочность сплава ВТ18 обеспечивается большим содержанием алюминия и циркония. Оптимальное сочетание прочности и пластичности достигается после отжига при 900...950 °С в течение 1...4 ч и охлаждения на воздухе. Структура состоит из α-фазы и небольшого количества β-фазы.

Недостатком сплава BT18 являются плохая свариваемость и сравнительно невысокая технологическая пластичность. Сплав склонен к образованию областей, обогащенных алюминием, содержание которого соответствует стехиометрическому составу фазы Ti3Al. Выделение Ti3Al происходит при содержании алюминия выше 7 % при рабочих температурах 500...600 °С и сопровождается повышением прочности и жаропрочности при одновременном падении пластичности и ударной вязкости.

Для повышения однородности структуры и уменьшения вероятности получения областей, обогащенных алюминием, разработан сплав ВТ18У, содержащий меньшее количество алюминия и циркония и дополнительно легированный оловом. Сплав ВТ18У применяют для тех же целей, что и сплав ВТ18 (в осевых компрессорах для изготовления дисков).

4.3. Деформируемые титановые (α + β)-сплавы

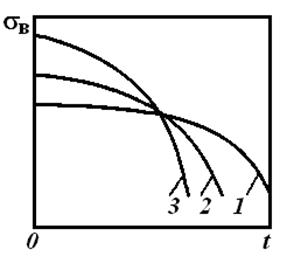

Для изготовления нагруженных деталей и узлов авиационных конструкций успешно применяют двухфазные титановые (α + β)-сплавы ВТ3-1, ВТ8, ВТ9, ВТ25У, а также ВТ22, который относят к (α + β)-сплавам мартенситного класса с преобладанием α-фазы. Высокое содержание алюминия, а также введение в сплавы олова, циркония, молибдена, хрома, вольфрама и ванадия обеспечивают повышение прочности и жаропрочности сплавов. Преимуществом сплавов с преобладанием α-фазы является способность сохранять прочностные свойства до более высоких температур (рис. 4.1).

Рис. 4.1. Влияние температуры на временное сопротивление псевдо-α (1), отожженных (α + β)- (2) и упрочненных термической обработкой (α + β)-сплавов (3)

В конструкциях, работающих при высоких нагрузках и умеренно высоких температурах, выгоднее использовать (α + β)-сплавы, тогда как при высоких температурах лучше ведут себя детали из жаропрочных α-сплавов.

(α + β)-сплавы упрочняют путем легирования твердых α- и β-растворов, а также в результате дисперсионного твердения при термической обработке. Для жаропрочных (α + β)-сплавов режимы термической обработки назначают из условий повышения и прочности, и жаропрочности, а также термической стабильности сплава в интервале рабочих температур. Кроме того, жаропрочные (α + β)-сплавы должны обладать хорошей вязкостью разрушения, высоким сопротивлением усталости и стойкостью к окислению. Их используют для изготовления дисков и лопаток компрессоров ГТД.

Сплав ВТ22 переходного класса и в стабильном состоянии содержит (25...50) % (об.) β-фазы. Его структура отличается высокой дисперсностью смеси частиц α- и β-фаз. Обе фазы сильно упрочнены алюминием, молибденом, ванадием, хромом и железом. Сплав ВТ22 характеризуется максимальным эффектом упрочнения при термической обработке и высокой прокаливаемостью.

Температурные ограничения для титановых сплавов обусловлены процессами, связанными с окислением и диффузией элементов, которые приводят к разупрочнению сплавов, потере ими пластичности, увеличению твердости поверхностного слоя.

Температурные ограничения для титановых сплавов обусловлены процессами, связанными с окислением и диффузией элементов, которые приводят к разупрочнению сплавов, потере ими пластичности, увеличению твердости поверхностного слоя.

После упрочняющей термической обработки титановым сплавам устанавливают меньший ресурс. Так, для сплава ВТ3-1 при температуре 400 °С он составляет 1000 ч, а при 450 °С уменьшается до 500 ч. Для сплава ВТ9 при 450 °С ресурс составляет 1000 ч, а при 500 °С – всего 100 ч. Поэтому для деталей, работающих при температурах выше 600 °С, применяют жаропрочные и жаростойкие стали и никелевые сплавы.

Резюме. Титановые сплавы – основной материал компрессорной части ГТД. В настоящее время широкое применение нашли α- и α+β сплавы. Дальнейшие направления развития титановых сплавов может быть связано с обеспечением хорошей вязкости разрушения, высокого сопротивлением усталости и стойкости к окислению. Немаловажное внимание уделяется и совершенствованию технологических процессов обработки титановых сплавов, разработке ресурсосберегающих технологий, таких как сверхпластическая деформация, точная изотермическая штамповка и др.

Дата добавления: 2014-12-23; просмотров: 1636; Мы поможем в написании вашей работы!; Нарушение авторских прав |