КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

В. Г. Спицын, Ю.Р. Цой

| Ширина зоны хранения х, м | Высота поддона с грузом с, м | При длине зоны хранения, м | ||

| 0,75 | 0,83 | 0,86 | ||

| 0,75 | 0,83 | 0,86 | ||

| 0,60 | 0,67 | 0,69 | ||

| 0,60 | 0,67 | 0,69 | ||

| 1,00 | 1,11 | 1,15 | ||

| 1,00 | 1,11 | 1,15 | ||

| 0,80 | 0,89 | 0,92 | ||

| 0,80 | 0,89 | 0,92 | ||

| 1,12 | 1,25 | 1,29 | ||

| 1,12 | 1,25 | 1,29 | ||

| 0,90 | 1,00 | 1,03 | ||

| 1,9 | 1,00 | 1,03 | ||

| 1,20 | 1,33 | 1,38 | ||

| 1,20 | 1,33 | 1,38 | ||

| 0,96 | 1,07 | 1,10 | ||

| 0,96 | 1,07 | 1,10 |

Число грузовых складских единиц (пакетов, поддонов с грузом), которые должны помещаться в зоне хранения грузов,

R=E/G, шт., (2.14)

где G – масса груза на поддоне, т (определяется по формулам (2.2), (2.4), (2.5).

Т а б л и ц а 2.11.

Число поддонов [R] в секции, которую может обслуживать одна штабелирующая машина любого типа при разных способах складирования

Число поддонов [R] в секции, которую может обслуживать одна штабелирующая машина любого типа при разных способах складирования

| № п.п. | Шифр варианта | Размеры поддона, м | При сроках хранения грузов тхр, сут. | ||||||

| Д | В | 0 – 5 | 5 –15 | 15 – 25 | 25 – 35 | 35 – 45 | 45 – 55 | ||

| ЭП+СТ | |||||||||

| ЭП+СТ | |||||||||

| ЭП+СТ | |||||||||

| КШМ+СТ | |||||||||

| КШМ+СТ | |||||||||

| КШМ+СТ | |||||||||

| КШМ+СТ | |||||||||

| КШМ+СТ | |||||||||

| СКШР | |||||||||

| СКШР | |||||||||

| СКШР | |||||||||

| СКШР | |||||||||

| СКШР | |||||||||

| СКШР | |||||||||

| СКША | |||||||||

| СКША | |||||||||

| СКША | |||||||||

| СКША | |||||||||

| СКША | |||||||||

| СКША | |||||||||

| ЭП+ШТ | |||||||||

| ЭП+ШТ | |||||||||

| ЭП+ШТ | |||||||||

| КШМ+ШТ | |||||||||

| КШМ+ШТ | |||||||||

| КШМ+ШТ |

Высота яруса стеллажей

Ся = С + t + e, м, (2.15)

(ji«) (t*

где С – высота укладки груза на поддоне, м (устанавливается при расчете загрузки поддонов);

t – собственная высота или толщина поддона (для плоского поддона) или высота ножек поддона в сумме с толщиной его настила (для стоечного и ящичного поддонов), принимают t = = 0,12 м для металлических поддонов размерами 1200  800 мм и t = 0,15 м – для деревянных поддонов;

800 мм и t = 0,15 м – для деревянных поддонов;

е – расстояние по высоте от верха нижнего поддона (для ящичных и стоечных поддонов) или лежащего на нем груза (для плоских поддонов) до низа опорной поверхности следующего по высоте поддона с грузом. Для бесполочных стеллажей принимается е = 60 – 100 мм, а для каркасных – в зависимости от толщины полки е = 110 – 220 мм. При штабельном хранении е = 0. ^

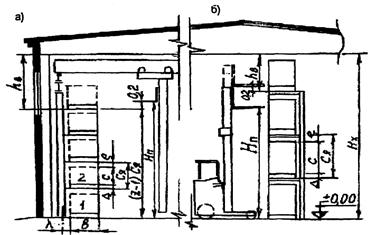

Число ярусов по высоте (рис. 2.1) определяется по одной из формул, если известна высота подъема штабелирующей машины Hп:

, (2.16)

, (2.16)

если известна высота здания, в котором размещено хранилище Hx,

, (2.17)

, (2.17)

где Нп – высота подъема грузозахвата штабелирующей машины над полом склада, м; для электропогрузчиков уравновешенных универсальных принимают Нп = 2,8 или 3 м; для электропогрузчиков с вынесенными опорами Нп = 4 – 10 м; для мостовых кранов-штабелеров без кабины Нп = 3 – 5,2 м; для мостовых кранов-штабелеров с управлением из кабины Нп = 4,8; 5,6; 6,8; 8,3; 10 м; для стеллажных кранов-штабелеров Нп = =4,6 –14,8 м;

hн – расстояние по высоте от пола склада до уровня нижнего (первого) яруса стеллажей, м; при использовании электропогрузчиков и мостовых кранов-штабелеров принимают hн = 0, стеллажных кранов – hн = 0,6 – 0,75 м;

hв – расстояние по высоте от уровня последнего (верхнего) яруса стеллажей до низа ферм покрытия здания, м; при использовании электропогрузчиков принимают hв = Ся + 0,2 м; для мостовых кранов-штабелеров без кабины – hв = 1,8 – 2 м; для мостовых кранов-штабелеров с кабиной – hв = 2,4 – 2,8 м; для стеллажных кранов-штабелеров – hв = 1,5 – 2 м;

Ся – высота яруса в стеллажах или штабелях, вычисляемая по формуле (2.15);

– обозначение целой части числа, получающегося в результате выполнения действий в скобках (т. е. дробную часть числа нужно отбрасывать).

– обозначение целой части числа, получающегося в результате выполнения действий в скобках (т. е. дробную часть числа нужно отбрасывать).

Если определено или задано число ярусов по высоте стеллажей z, то полезная высота склада в зоне хранения грузов, т. е. высота от уровня чистого пола склада до низа ферм покрытия

Нx = (z – 1) Ся + hн + hв, м. (2.18)

Высота уровня первого яруса над полом склада для мостовых кранов-штабелеров, напольных штабелеров и погрузчиков hн = 0, так как в этом случае нижние поддоны в стеллажах могут ставиться непосредственно на пол.

При применении в хранилище склада стеллажных кранов-штабелеров высота расположения над полом нижнего яруса принимается hн = 450 – 750 мм или может быть определена по формуле

Hн = dн + γ – eо , (2.19)

где dн – минимальное приближение грузозахвата крана-штабелера к уровню пола склада (500 – 700 мм);

γ – зазор между низом днища поддона и верхней поверхностью грузозахвата крана-штабелера при выдвижении или втягивании его (30 – 50 мм);

ео – высота ножек поддона.

При использовании стандартных автоматизированных стеллажных кранов-штабелеров число и высота ярусов в стеллажах принимаются по габаритному чертежу предприятия-изготовителя.

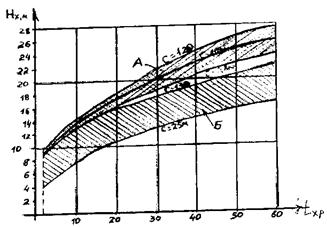

Оптимальная высота складского помещения в зоне хранения грузов Нх зависит от срока хранения τхр и оборачиваемости грузов на складе η и принимается при использовании:

- стеллажных кранов-штабелеров – по графикам на рис.2.2;

- мостовых кранов-штабелеров без кабины Нх = 7,2 м;

- мостовых кранов-штабелеров с кабиной Нх = 12,6 м;

- электропогрузчиков Нх = Нп + с + t + 0,2 м (где Нп – высота подъема грузозахвата электропогрузчика, с – высота укладки грузов на поддоне, t – собственная толщина поддона).

Рис.2.1. К определению высоты стеллажей и зоны хранения

грузов на складе Нх при использовании: а – мостовых;

б – стеллажных кранов-штабелеров; в – напольных

электроштабелеров и электропогрузчиков

Высота складского помещения для отдельно стоящего здания округляется в большую сторону до ближайшего стандартного значения из следующего ряда: 3,6; 4,2; 4,8; 5,4; 6,0; 7,2; 8,4; 9,6; 10,8; 12,6; 14,4; 16,2; 18,0; 19,8 м.

Число грузовых складских единиц (транспортно-складских пакетов на поддонах), помещающихся по ширине склада, определяют из условия: чтобы штабелирующая машина (погрузчик или кран-штабелер) имела свободный доступ к каждому наименованию груза или к каждой транспортной партии.

Рис.2.2. Зависимость полезной высоты зоны хранения грузов Нх

от срока хранения грузов на складе tхр c разной высотой грузовой

складской единицы с при использовании стеллажных

кранов-штабелеров со скоростями передвижения vk = 125 м/мин,

подъема vn = 25 м/мин (зона А) и со скоростями vk = 60 м/мин,

vn = 12,5 м/мин (зона Б)

На многономенклатурных складах, в которых один и тот же груз может занимать не более 1 – 5 пакетов, применяют рядное складирование грузов с клеточными стеллажами – каркасными (в сочетании с погрузчиками или мостовыми кранами-штабелерами) или бесполочными (в сочетании со стеллажными кранами-штабелерами, рис.2.3).

В этом случае число пакетов по ширине склада равно числу стеллажей.

На складах однотипных грузов, с небольшим числом наименований (или транспортных партий грузов), в которых грузы одного и того же наименования (или одной и той же транспортной партии) могут занимать по 20 – 30 пакетов на поддонах и более, для нормальной технологии приема-выдачи груза из хранилища достаточно обеспечить доступ штабелирующей машины к первым из этих пакетов с одним наименованием грузов (или одной и той же транспортной партии).

Рис.2.3. К расчету числа грузовых складских единиц х

по ширине зоны хранения В для однопролетного складского здания

при: а – рядном; б – блочном складировании грузов

(Впр– ширина прохода для штабелирующей машины)

В этих случаях применяют так называемое блочное складирование (штабельное или в специальных стеллажах – въездных, гравитационных др.), при котором грузы хранятся в хранилище «блоками» и обеспечивается доступ штабелирующей машины к первым пакетам каждого блока (рис.2.1,б). Это обеспечивает наименьшее число продольных проходов в складе и наилучшее заполнение объема зоны хранения грузами.

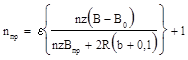

При применении рядного хранения с клеточными стеллажами число стеллажей (или поддонов) по ширине склада определяется по формуле

, (2.20)

, (2.20)

где В – ширина склада (ширина пролета в однопролетном складском здании или участка в большом производственном корпусе, отведенного под склад), м;

В0 – неиспользуемая ширина пролета складского здания, которая не может быть занята грузами из-за наличия колонн здания, габаритов приближения штабелирующей машины к стене, необходимости дополнительных проходов вдоль стен или колонн (технологических, противопожарных) и т. д.;

Впр – ширина продольного проезда для штабелирующей машины, м; принимается по габаритному чертежу или Впр = b + 0,2 м – для стеллажного крана-штабелера; Впр = b + (0,4 – 0,6) – для мостового крана-штабелера без кабины; Впр = b + +(1,2+1,5) – для мостового крана-штабелера с кабиной; Впр = 2,8 – 3 м – для уравновешенных электропогрузчиков с фронтальным вилочным грузозахватом грузоподъемностью 600 – 1000 кг; Впр = 1,6 – 2,5 м – для электропогрузчиков с вынесенными опорами и электропогрузчиков с поворотным грузозахватом;

b – ширина грузовой складской единицы, т.е. тот ее размер, которым она устанавливается в глубину стеллажа или штабеля, м;

λ – зазор между грузом и краем стеллажа, м (принимается λ = 0,05 – – 0,1 м).

При проектировании зоны хранения склада однотипных грузов с блочным складированием грузов сначала определяют необходимое число продольных проходов в складе nпр для обеспечения свободного подъезда к любому хранящемуся на складе наименованию грузов:

, (2.21)

, (2.21)

где n – число наименований грузов, единовременно хранящихся на складе, или число групп (например, транспортных партий или комплектов для определенных грузополучателей), к которым должен быть обеспечен независимый свободный доступ штабелирующей машины, без перестановки других грузов;

z – число ярусов в штабелях по высоте;

В – заданная или выбранная ширина склада или одного пролета складского или производственного здания или участка, отведенного под размещение склада в производственном корпусе,м;

B0 – неиспользуемая часть ширины склада (из-за наличия колонн, проездов и т. д.), м;

Впр – ширина продольного прохода между штабелями, м;

R – общее число поддонов с грузами разных наименований, размещаемых в хранилище;

b – ширина поддона (размер, которым он устанавливается в глубину стеллажа), м;

λ – зазор между грузами в штабеле или во въездном стеллаже, λ =

=0,1 м;

{...} – обозначение целой части числа, получающейся в результате выполнения действий в скобках.

Формула (2.21) была получена в результате решения системы уравнений:

. (2.22)

. (2.22)

Первое уравнение этой системы определяет общую вместимость зоны хранения как произведение числа пакетов с грузами по ширине х, длине у и высоте z склада.

Второе уравнение системы устанавливает взаимосвязь между числом хранящихся наименований грузов n (или транспортных партий) и числом продольных проходов между стеллажами или штабелями nпр с учетом числа вертикальных рядов грузов у по длине склада.

Третье уравнение системы устанавливает число транспортно-складских пакетов х, которое можно разместить по ширине склада В с учетом числа nпр и ширины Впр продольных проходов между стеллажами или штабелями (это необходимо для того, чтобы определить число вертикальных рядов грузов у по длине хранилища, исходя из общей вместимости склада R).

Число грузовых складских единиц, которое может быть размещено по ширине в заданном или выбранном пролете складского здания В при штабельном хранении, определяется по формуле

. (2.23)

. (2.23)

Число поддонов с грузом по длине зоны хранения вычисляется по формуле

y = R/xz, (2.24)

(Wrf4) \^UJ

где R – число поддонов с грузом в складе;

z – число ярусов по высоте стеллажей, вычисленное по формулам (2.16) или (2.17).

Длина зоны хранения грузов находится по формуле

, (2.25)

, (2.25)

где а – длина поддона (размер, которым он устанавливается вдоль стеллажей);

где а – длина поддона (размер, которым он устанавливается вдоль стеллажей);

λ – зазор между грузовыми складскими единицами по длине (принимается: λ = 0,1 м – для штабеля, λ = 0,15 м – для каркасных стеллажей, λ = 0,2 м – для бесполочных стеллажей λ= 0,3 м – для въездных и гравитационных стеллажей;

nпр – число поперечных проходов по длине зоны хранения (принимается из расчета, чтобы длина одной секции хранилища между поперечными проходами не превышала 50 – 60 м);

Впр – ширина поперечного прохода в складе (принимается Впр= = 3м);

l1 – размер по длине зоны хранения на выход штабелирующей машины из стеллажей в экспедицию приема-выдачи грузов, м (принимается: для электропогрузчиков l1= 0, так как для их выхода из стеллажей используют поперечные проходы в складе; для мостовых кранов-штабелеров без кабины l1=2–2,6 м; для мостовых кранов-штабелеров с кабиной l1=3 – 4 м; для стеллажных кранов-штабелеров l1= 2– 5 м).

При более детальном проектировании зоны хранения склада штучных грузов анализируют размещение пакетов с грузами в ячейках стеллажей и занимаемое ими место на складе (рис.2.4).

На этом рисунке указаны следующие обозначения:

λ – зазоры между грузами или между грузами и стойками по длине стеллажа, м (принимают λ = 0,05 – 0,1 м при складировании грузов на поддонах 1200  800 мм);

800 мм);

x – толщина стойки стеллажа, м (принимают: для стеллажей, обслуживаемых мостовыми кранами-штабелерами без кабины или с кабиной, но без опирания подкрановых путей на стеллажи, и для стеллажей, обслуживаемых стеллажными кранами-штабелерами высотой до 12 м, x = 0,1 м; для стеллажей, обслуживаемых мостовыми кранами-штабелерами с кабиной, при опирании подкрановых путей на стеллажи и для стеллажей, обслуживаемых стеллажными кранами-штабелерами высотой более 12,5 м, x = 0,12 – 0,16 м).

Общую длину склада определяют с учетом длины приемно-отправочных экспедиций и участков временного хранения грузов.

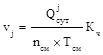

Число вагонов в подаче (группе), одновременно подаваемых под погрузку или выгрузку,

, (2.26)

, (2.26)

где Qсут – расчетный суточный грузопоток прибытия (или отправления) грузов, т/сут, определяется по формуле (2.13);

хп – число подач вагонов к складу за сутки (принимают хн= 1– 4);

qв – средняя загрузка одного вагона, т (задается в исходных данных или принимается qв = 12 – 30 т в зависимости от рода перерабатываемых на складе грузов).

а)

б)

Рис.2.4. Расположение поддонов 1 с грузом 2 в ячейках: а – бесполочного,

б – каркасного стеллажей, состоящих из стоек 3 и опор для груза 4

консольных – у бесполочного стеллажа и в виде

продольных балок – у каркасного

Длина участка разгрузки (или погрузки) железнодорожных вагонов

Lж=15mв , м, (2.27)

где 15 – длина железнодорожного пути и участка для установки под разгрузку (или погрузку) одного вагона, м.

Другие размеры участков погрузки и разгрузки железнодорожного транспорта принимаются с учетом характера подхода погрузочно-разгрузочного пути к складу (внутренний ввод пути или наружный подход), технологии погрузочно-разгрузочных работ и технической оснащенности участков погрузки и разгрузки вагонов. Ширина грузовой рампы Вр принимается: при необходимости проезда электропогрузчиков вдоль рампы Вр = 3 м; при необходимости временного хранения грузов или пустых поддонов на рампе Вр = 4 – 6 м.

Потребное число мест погрузки (или разгрузки) автомобилей

(2.28)

(2.28)

где vа– часовая интенсивность грузопотока прибытия (или отправления) грузов на автотранспорте, т/ч (определяется по формуле 2.29);

Та – время погрузки или разгрузки автомобиля, мин (принимают 15 – 40 мин);

– средняя загрузка одного автомобиля, т (задается в исходных данных или принимается qa = 2 – 20 т);

– средняя загрузка одного автомобиля, т (задается в исходных данных или принимается qa = 2 – 20 т);

60 – количество минут в часе.

Часовую интенсивность внешних грузопотоков, связанных с погрузкой или выгрузкой автомобильного, конвейерного и всех внутрискладских грузопотоков, определяют по формуле

, (2.29)

, (2.29)

где j – номер грузопотока;

– величина j-го суточного грузопотока, т/сут;

– величина j-го суточного грузопотока, т/сут;

nсм – число смен работы на соответствующем этапе переработки грузов;

Тсм – продолжительность работы смены, ч;

Кч – коэффициент часовой неравномерности грузопотоков в течение суток (Кч = 1,1 – 1,5).

Длина участка погрузки (или разгрузки) автомобилей у склада

L=lаmа, (2.30)

где la– длина участка для установки одного автомобиля под погрузку (или выгрузку), м.

Принимают:

la = 4 – 6 м – при подходе автомобилей задним бортом к складу;

la= 12 – 25 м – при подходе боковым бортом к складу;

la = 8 – 12 м – при подходе автомобиля под углом 20 – 50° к складу.

Высота грузовой рампы на участке погрузки (или выгрузки) автомобилей принимается hр = 1300 – 1400 мм, а ширина Вр = 3 – 6 м – при наличии наружной автомобильной рампы. Более современное и экономичное решение по участкам погрузки-выгрузки автомобилей – открывающийся дверной проем в наружной стене склада, пол которого расположен на высоте 1300 – 1400 мм над уровнем автоподъезда к складу.

Число подъемно-транспортных машин циклического действия определенного типа на складе вычисляют по формуле

, (2.31)

, (2.31)

где kt – коэффициент использования оборудования по времени (принимают k = 0,8–0,9);

n – число этапов, на которых используется рассматриваемый тип подъемно-транспортных машин;

vj – расчетная часовая интенсивность грузопотока на j-м этапе переработки грузов, т/ч, определяется по формуле (2.29);

tj – время одного цикла работы подъемно-транспортной машины на j-м этапе переработки грузов, мин;

G – загрузка одного поддона грузом, т; масса груза, перевозимого за один рейс или цикл работы, рассчитывается по формулам (2.4 и 2.5);

60 – количество минут в часе.

Для более обоснованного определения общего потребного количества подъемно-транспортных машин на складе составляется таблица состояний склада, вычисляются вероятности этих состояний и потребное число машин для каждого состояния. После этого общее число машин (по типам) может быть найдено по формуле математического ожидания:

, (2.32)

, (2.32)

где n – возможное число состояний (только разгрузка вагонов, только погрузка автомобилей, одновременная разгрузка вагонов и погрузка автомобилей и т. д.);

ri – число подъемно-транспортных машин, необходимое для i-го состояния;

Рi – вероятность i-го состояния.

Время цикла различных машин определяется по-разному с учетом особенностей машин, технологии переработки грузов и планировки склада. Среднее время цикла электропогрузчика

, мин, (2.33)

, мин, (2.33)

где  t1 – время захвата груза в начале цикла, мин (принимают t = 0,2 – 0,3 мин);

t1 – время захвата груза в начале цикла, мин (принимают t = 0,2 – 0,3 мин);

h1,h2 – средняя высота подъема вилочного грузозахвата погрузчика при взятии груза в начале цикла и при установке в конце цикла, м;

– среднее расстояние транспортировки груза погрузчиком в цикле, м;

– среднее расстояние транспортировки груза погрузчиком в цикле, м;

vn, vд – скорости подъема грузозахвата и движения электропогрузчика, м/мин (принимают v = 10 м/мин, v = 100 м/мин);

t2 – время установки груза в конце цикла, мин (принимают t2 = 0,3 – 0,4 мин).

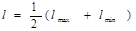

Среднее расстояние транспортировки груза в цикле вычисляют по формуле

, (2.34)

, (2.34)

где lmin, lmax – максимальное и минимальное расстояния перемещения груза погрузчиком, м (устанавливаются по предварительной планировке склада).

Аналогично определяют и средние величины подъема груза  и

и  .

.

Время цикла мостового крана-штабелера с ручным управлением

, (2.35)

, (2.35)

где t1 – время захвата груза, мин (принимают t = 0,2 – 0,3 мин);

lм – среднее расстояние передвижения моста крана-штабелера в цикле, м;

lT – среднее расстояние передвижения тележки штабелера в цикле, м;

– средняя высота подъема вилочного грузозахвата при взятии груза в начале передвижения и при установке груза в конце цикла, м;

– средняя высота подъема вилочного грузозахвата при взятии груза в начале передвижения и при установке груза в конце цикла, м;

vм,vТ,vП – скорости моста крана-штабелера, тележки и подъема грузозахвата, м/мин (принимаются по технической характеристике крана-штабелера);

90 – средний угол поворота колонны мостового крана-штабелера, град, за цикл (180°+ 0°) / 2 = 90°;

360 – полный оборот колонны крана-штабелера, град;

w – частота вращения колонны крана-штабелера, об/мин (принимают по паспорту крана-штабелера, обычно Т= 4 об/мин);

t2 – время установки груза в конце цикла, мин (принимают t2 = 0,25 – 0,35 мин).

Время цикла мостового крана-штабелера с автоматическим управлением

, (2.36)

, (2.36)

где выражение max1,2 означает, что в расчете надо использовать наибольшую из двух величин, получающихся в результате вычислений в скобках;

где выражение max1,2 означает, что в расчете надо использовать наибольшую из двух величин, получающихся в результате вычислений в скобках;

t0 = 0,1 мин – время считывания команды и срабатывания устройств автоматики.

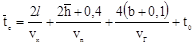

Время цикла стеллажного крана-штабелера с ручным управлением

, (2.37)

, (2.37)

где l – среднее расстояние транспортировки груза за цикл, м;

h – средняя высота подъема грузозахвата в цикле, м;

b – ширина поддона, м (размер, которым он устанавливается в глубину стеллажей, для стандартных пакетов b = 0,8 или 1,0 м);

vк,vn,vг – скорости передвижения крана-штабелера, подъема и выдвижения грузозахвата, м/мин;

t0 – дополнительные затраты времени в цикле при ручном управлении, мин (принимают t0 = 0,3 – 0,5 мин).

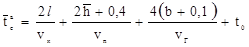

Время цикла стеллажного крана-штабелера с автоматическим управлением

,  мин. (2.38)

мин. (2.38)

Информация по системе автоматизированного проектирования складов тарно-штучных грузов на ЭВМ (САПР-склад) приведена в литературе [13].

В. Г. Спицын, Ю.Р. Цой

Дата добавления: 2014-12-23; просмотров: 448; Мы поможем в написании вашей работы!; Нарушение авторских прав |