КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

УЧЕБНИКИ И УЧЕБНЫЕ ПОСОБИЯ ПО КУРСУ

Рекомендовано Науково-методичною Радою

Української інженерно -

педагогічної академії

Протокол № _____

від___________ 20__р.

Харків 2012 р.

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ

Глава 1. Сварка теплоустойчивых сталей 6

1.1. Общие сведения о свариваемости 6

1.2. Дуговая сварка 7

1.2.1. Выбор технологии 7

1.2.2. Сварочные материалы 8

1.2.3. Термическая обработка сварных соединений 10

1.2.4. Свойства сварных соединений 11

Глава 2. Сварка аустенитных сталей 12

2.1. Свариваемость аустенитных сталей 12

2.2. Особенности сварки 12

2.3. Материалы для сварки 13

2.4. Сварка жаропрочных аустенитных сталей 14

2.4.1. Основные свойства и особенности сварки 14

2.4.2. Термическая обработка конструкций и локальные 14 разрушения

2.5. Сварка коррозионностойких сталей 16

2.5.1. Основные свойства 16

2.5.2. Основные виды коррозии сварных соединений 16

2.5.3. Технологические особенности сварки 17

2.5.4. Металлургические особенности сварки 18

2.5.5. Технология сварки 19 2.6. Сварка жаростойких сталей 21

2.6.1. Основные свойства и особенности сварки 21

2.6.2. Технология сварки 23

Глава 3. Сварка разнородных металлов и сплавов 25

3.1. Сварка разнородных сталей 25

3.1.1. Особенности сварки 25

3.1.2. Неоднородность металла сварного шва 26

3.1.3. Зона сплавления сварных соединений 27

3.1.4. Свойства сварных соединений 28

3.1.5. Остаточные сварочные напряжения 29

3.2. Сварка разнородных сталей одного структурного класса 30

3.2.1. Сварка перлитных сталей 30

3.2.2. Сварка аустенитных и аустенитно-ферритных сталей 31

3.3. Сварка сталей разного структурного класса 34

3.3.1. Сварка перлитных сталей с нержавеющими 34 аустенитными сталями

Глава 4. Сварка алюминия и его сплавов 36

4.1. Основные свойства и особенности сварки 36

Глава 5. Сварка меди и ее сплавов 44

5.1. Основные свойства и особенности сварки 44

Глава 6. Сварка никеля и его сплавов 53

6.1. Основные свойства и особенности сварки 53

Глава 7. Сварка титана и его сплавов 57

Глава 8. Сварка разнородных сплавов 60

8.1. Особенности сварки 60

8.2. Сварка алюминия и его сплавов со сталью 62

8.3. Сварка меди и ее сплавов со сталью 63

8.4. Сварка алюминия и его сплавов с медью 65

Список литературы 67

ПРЕДИСЛОВИЕ

Курс лекций предназначен для студентов, обучающихся по специальности «Оборудование и технология сварочного производства».

При подготовке курса лекций автор исходил из учебного плана по данной специальности, согласно которому студенты уже изучили частично или полностью дисциплины: технологию конструкционных материалов, сопротивление материалов, теорию сварочных процессов, источники питания для сварки, расчет и проектирование сварных конструкций и др. Поэтому в данном курсе лекций основное внимание уделено основам технологии сварки. Преподавая основы технологии автор не стремился привести все данные о сварочных материалах, режимах сварки и т.п., учитывая, что эти данные имеются в справочной литературе и в литературе, список которой приведен в конце учебного пособия.

Глава 1. Сварка теплоустойчивых сталей

1.1. Общие сведения о свариваемости

Теплоустойчивыми называются стали, предназначенные для длительной работы при температурах от 450 °С до 600 °С. Эти стали используются преимущественно в энергетическом машиностроении при изготовлении деталей паровых котлов, турбин, атомных реакторов и теплообменников. В соответствии с условиями длительной работы под напряжением при высоких температурах теплоустойчивые стали должны обладать сопротивлением ползучести, длительной прочностью, стабильностью свойств во времени и жаростойкостью.

Сварка плавлением сопровождается изменением свойств свариваемого металла, связанным с его расплавлением и кристаллизацией при образовании шва, а также структурными изменениями и упругопластическими деформациями в околошовной зоне. Это обуславливает физико-химическую неоднородность сварных соединений и образование местного сложнонапряженного состояния, что в ряде случаев ухудшает работоспособность и уменьшает эксплуатационную надежность конструкций.

Степень неоднородности сварных соединений определяется свойствами основных и присадочных металлов, технологией сварки и размерами свариваемых изделий.

Таким образом, свариваемость материала является сложной комплексной характеристикой, зависящей, кроме перечисленных факторов, также и от современного уровня технологии сварки и требований, предъявляемых к сварным соединениям. Чем неоднороднее структура и механические свойства, выше уровень и градиент напряжений в сварном соединении, тем сложнее технология сварки и меньше диапазон ее режимов, чем выше требования, предъявляемые к сварным соединениям, тем ниже степень свариваемости материала в данных условиях.

Сварные соединения из теплоустойчивых сталей подвергают в большинстве случаев термической обработке для снятия остаточных напряжений, стабилизации структуры и свойств. Что касается требований, предъявляемых к сварным соединениям, то они находятся обычно на уровне свойств свариваемых сталей. Поэтому свариваемость теплоустойчивых сталей должна оцениваться сложностью применяемой технологии сварки и последующей термической обработки, которые обеспечивают минимальную физико-химическую неоднородность сварных соединений, а также возможной при этом степенью приближения кратковременных и длительных свойств сварных соединений к соответствующим свойствам основного металла.

1.2. Дуговая сварка

1.2.1. Выбор технологии

Тепловые условия сварки или температурные режимы нагрева свариваемых сталей, а иногда и поддержание определенной температуры сварных соединений перед их термической обработкой направлены на то, чтобы предотвратить образование холодных трещин.

При сварке теплоустойчивых сталей, в той или иной степени восприимчивых к закалке, образование холодных трещин в сварных соединениях связано в основном с превращением аустенита в мартенсит и происходит в период, предшествующий термической обработке свариваемого изделия.

Сопутствующий сварке местный или общий подогрев является надежным средством предотвращения холодных трещин, так как уменьшает разницу температуры металла в зоне сварки и периферийных участках, что снижает уровень напряжений 1-го рода, вследствие чего пики этих напряжений в околошовной зоне сглаживаются.

Подогрев уменьшает скорость охлаждения металла в процессе термического цикла сварки, что предотвращает превращение аустенита в мартенсит, которое сопровождается резким увеличением объема металла, вызывающим появление напряжений 2-го и 3-го рода.

Наконец, повышение температуры металла при любом структурном состоянии увеличивает его пластичность, а, следовательно, и деформационную способность. Повышение пластичности сварного соединения имеет такое же важное значение для предотвращения образования холодных трещин, как и снижение уровня напряжений, поскольку образование трещин происходит в результате исчерпания деформационной способности металла под действием напряжений.

Рекомендуемые температуры предварительного и сопутствующего подогрева различных сталей в зависимости от толщины свариваемых изделий приведены в таблице 1.1

Таблица 1.1 - Рекомендуемые температуры предварительного и сопутствующего подогрева различных сталей

| Марки сталей | Толщина свариваемых изделий, мм | |

| 7-10 | > 30 | |

| 12МХ, 15ХМ 20ХМ-Л | 150°-250° | 200°-300° |

| 12Х1МФ 15Х1М1Ф | 250°-300° | 300°-350° |

| 15Х1МФ-Л 20ХМФ-Л | 350°-400° | 350°-400° |

| 15Х11МФ 15Х12ВМФ 15Х11В2МФ | 300°-350° | 350°-400° |

Поскольку перераспределение напряжений и структурные превращения могут иметь место и после окончания сварки, в ряде случаев необходимы дополнительные меры, предотвращающие образование холодных трещин в нетермообработанных сварных соединениях. К ним можно отнести выдержку сварных соединений при температуре подогрева еще в течение нескольких часов для завершения превращения остаточного аустенита и эвакуации водорода, а также поддержание сварных соединений при повышенных температурах (150-200 °С) вплоть до их термической обработки. Эти меры используются иногда при сварке толстостенных изделий из мартенситных 12 %-ных хромистых сталей или перлитных Сг-Мо-У-вых сталей толщиной более 70 мм.

1.2.2. Сварочные материалы

При разработке покрытых электродов, сварочных проволок и флюсов для сварки теплоустойчивых сталей стремятся, как правило, приблизить химический состав металла шва к основному металлу, так как в условиях длительной работы сварного соединения при высоких температурах существует опасность развития диффузионных процессов. Диффузионные процессы, особенно миграция углерода в зоне сплавления, влекут за собой понижение длительной прочности и пластичности сварных соединений. Это явление наблюдается уже при небольшом отличии в легировании металла шва карбидообразующими элементами (например, сталь 12Х1МФ - шов 08Х2МФБ).

Содержание углерода в металле шва при сварке перлитных теплоустойчивых сталей обеспечивается сварочными материалами в пределах 0,06-0,12 %, при сварке мартенситных и мартенситно-ферритных 1012 %-ных хромистых сталей содержание углерода в швах обычно составляет 0,12-0,17 %. Такое содержание углерода гарантирует необходимый уровень длительной прочности швов при достаточной стойкости сварных соединений против образования трещин.

Для ручной дуговой сварки теплоустойчивых сталей применяют чаще всего электроды с фтористо-кальциевым покрытием, основой которого является карбонат кальция (мрамор) и флюорит (плавиковый шпат). Эти электроды обеспечивают повышенную раскисленность металла шва при малом содержании неметаллических включений и водорода, вследствие чего достигаются высокая пластичность и ударная вязкость швов. Перед сваркой электроды надо прокаливать при температуре 80-100 °С, сварку вести на возможно короткой дуге. Необходимо тщательно зачищать свариваемые кромки от ржавчины и окалины, чтобы избежать появление пор в швах.

Для автоматической сварки в сочетании с легирующими проволоками применяют обычно низкоактивные флюсы АН-22, ФЦ-11 с пониженным содержанием окислов кремния и марганца. Это обеспечивает высокие пластические свойства швов и стабильность состава многослойных швов по содержанию в них кремния и марганца. Для полуавтоматической сварки в С02 используют проволоки, содержащие наряду с основными легирующими элементами повышенное содержание кремния и марганца. При аргонодуговой сварке вольфрамовым электродом в качестве присадочного материала применяют обычно проволоку тех же марок, что и при сварке под флюсом (табл. 1.2).

Ручная дуговая сварка покрытыми электродами широко используется при монтаже котлов и паропроводов, а в заводских условиях - при изготовлении тройников, сварке блоков трубопроводов и приварке труб поверхностей нагрева к коллекторам, а также при сварке литых деталей турбин и заварке дефектов литья. Автоматическую сварку под флюсом применяют при сварке трубопроводов и приварке донышек в заводских условиях. Полуавтоматическая сварка в С02 используется при монтаже паропроводов. Аргонодуговая сварка вольфрамовым электродом применяется как в заводских, так и в монтажных условиях при сварке корневых слоев кольцевых швов труб поверхностей нагрева котлов и паропроводов, когда сварка идет без подкладных колец.

| Марка стали | Марка электрода | Флюс и проволока для автоматической сварки | Проволока для полуавтоматической сварки в СО2 | Присадочная проволока для аргонодуговой сварки вольфрамовым электродом |

| 12МХ | ЦЛ-14 ЦУ-2МХ | АН-22 Св-10МХ | - | СВ-10МХ |

| 15ХМ 20ХМ-Л | ЦУ-2МХ ЦЛ-38 УОНИ-13ХМ | АН-22 ФЦ-11 Св-10ХМ | Св-08ХГ2СМ | Св-10ХМ Св-08ХГ2СМ |

| 12Х1МФ 20ХМФ-Л 15Х1М1Ф | ЦЛ-20А ЦЛ-20Б ЦЛ-39 | Ан-22 ФЦ-11 Св-08ХМФ | Св-08ХГСМФ | Св-08ХМФ Св-08ХГСМФ |

| 12Х2МФСР 15Х2МФБ | ЦЛ-40 | - | - | Св-08ХМФ Св-08ХГСМФ |

| 15Х11МФ | КТИ-9 | - | - | Св-10Х11МФН |

| 15Х12ВМФ 15Х11В2МФ | КТИ-10 ЦЛ-32 | - | Св-10Х11ВМФН |

Таблица 1.2 - Сварочные материалы, применяемые при сварке теплоустойчивых сталей

1.2.3. Термическая обработка сварных соединений

Сварные конструкции из теплоустойчивых сталей в основном не могут эксплуатироваться сразу после сварки и требуют термической обработки для снятия внутренних напряжений и выравнивания свойств металла в различных участках соединений. Исключение составляют сварные соединения из хромо-молибденовых сталей (12ХМ, 15ХМ, 20ХМ-Л) при толщине менее 10мм и хромо-молибден-ванадиевых сталей (12Х1МФ, 15Х1М1Ф) при толщине менее 6 мм.

Общая термическая обработка сварных конструкций может быть осуществлена лишь в заводских условиях для таких изделий (сварные роторы, диафрагмы турбин, коллекторы котлов, отливки с заваренными дефектами), которые могут быть целиком помещены в термические печи. Поэтому иногда сварные соединения подвергают местной термической обработке.

Наиболее распространенным видом термической обработки сварных конструкций является общий и местный отпуск при температурах, близких к температуре отпуска свариваемых сталей.

Рекомендуемые температуры и продолжительность отпуска сварных соединений приведены в таблице 1.3.

Таблица 1.3 - Рекомендуемые режимы отпуска сварных соединений из теплоустойчивых сталей

| Марка стали | Т, °С | Время в час. для толщины, мм | ||

| до 20 | 20-45 | более 45 | ||

| 12МХ | 600-700 | |||

| 15ХМ 20ХМ-Л | 700-730 | |||

| 12Х1МФ 20ХММФ-Л | 720-750 | |||

| 15Х1М1Ф | 730-760 | |||

| 15Х1М1Ф-Л | ||||

| 15Х11МФ | 720-730 | |||

| 15Х12ВМФ 15Х11В2МФ | 740-760 |

1.2.4. Свойства сварных соединений

Дуговая сварка теплоустойчивых сталей в соответствии с изложенными выше рекомендациями обеспечивает кратковременные свойства сварных соединений на уровне соответствующих свойств основного металла. Однако длительная прочность соединений обычно ниже, чем у свариваемой стали. Это объясняется разупрочнением металла в околошовной зоне вследствие дополнительного высокотемпературного отпуска и неполной перекристаллизации: отпуск стали - точка АС3. Коэффициент теплоустойчивости сварных соединений (отношение длительной прочности сварного соединения к длительной прочности свариваемой стали) для сталей 20ХМФ и 15Х1М1Ф равен 0,7-0,9, а для структурно-стабильных сталей - мартенситной 15Х11В2МФ и мартен- ситно-ферритной 15Х11В2МФ - 0,85-0,95. Кроме того, последние характеризуются высокой пластичностью в процессе длительных испытаний на растяжение.

Широкое применение при сварке этих сталей получила контактная стыковая сварка, в основном труб.

Глава 2. Сварка аустенитных сталей

2.1. Свариваемость аустенитных сталей

Эти стали подразделяются на три группы: коррозионностойкие, жаропрочные, жаростойкие (окалиностойкие).

Иногда хромоникелевые аустенитные стали применяют в качестве хладостойких, так как они способны сохранять пластичность и высокую ударную вязкость при низких температурах.

Аустенитные стали построены, главным образом, либо на основе сплавов тройных систем Fe-Cr-Ni, либо Fe-Cr-Mn с добавками никеля или без них. В хромоникелевых сталях хром и никель служат основными легирующими элементами, обеспечивающими аустенитную структуру. Наиболее широко распространенны стали этого класса, содержащие 18-20 % Сг и 9-10 % М с присадками различных элементов для придания этим сталям тех или иных свойств.

Углерод упрочняет сталь за счет образования карбидов хрома и карбидов других элементов, обладающих высоким сродством к углероду.

Титан повышает длительную прочность стали, никель - тоже.

2.2. Особенности сварки

Применяют: ручную дуговую сварку, сварку под флюсом, газоэлектрическую сварку, электрошлаковую сварку, плазменную сварку, электронно-лучевую сварку. Ручная дуговая сварка наиболее маневрен- на, в т. ч. и по влиянию на химический состав (в сторону его улучшения). Аустенитные стали имеют теплопроводность больше, чем малоуглеродистые стали. Поэтому ручную дуговую сварку ведут на пониженных значениях тока. Из тех же соображений длина электрода из аусте- нитной стали меньше, чем из малоуглеродистой. Аустенитные стали имеют более высокий уровень остаточных напряжений и деформаций. В этих сталях возможно при сварке образование и развитие горячих трещин, которые в большинстве случаев носят межкристаллитный характер.

Для предотвращения горячих трещин используют следующие пути:

- ограничение вредных и ликвирующих примесей, образующих жидкие прослойки (пленки) на завершающей стадии кристаллизации металла шва; для проволоки - электрошлаковый переплав (ЭШП);

- повышение содержания некоторых ликвирующих элементов до концентраций, обеспечивающих на завершающей стадии неравновесной кристаллизации шва в его структуре сплошную объемную сетку эвтектики;

- блокирование или торможение полигонизационных процессов закристаллизовавшегося металла шва при температурах, близких к со- лидусу.

Предварительный и сопутствующий подогрев не дает при сварке аустенитных сталей заметного эффекта на снижение образования горячих трещин.

При ручной дуговой сварке очень важно поддержание короткой дуги и небольшого вылета электрода. Короткая дуга уменьшает возможность окисления хрома и азотизацию сварочной ванны, что благоприятно влияет на трещиноустойчивость шва. Необходимо следить за качественной прокалкой электродов и флюсов, так как водород влаги способствует образованию горячих трещин.

2.3. Материалы для сварки

При подборе присадочных материалов для сварки аустенитных сталей часто ориентируются на получение металла шва по химическому составу несколько отличающегося от основного металла. При сварке аустенитных сталей следует преимущественно пользоваться легированием через присадочную проволоку, а не через покрытие или флюс, так как при этом легче получить микрохимическую однородность шва.

Аустенитные стали содержат ряд элементов (Al, Ti, Nb, Cr и др.), обладающих значительно большим химическим сродством к кислороду, чем Fe, поэтому в процессе сварки возможно их выгорание, если в зоне плавления имеется окислительная среда. Для сварки аустенитных сталей применяют низкокремнистые, фторидные, высокоосновные флюсы (АН-26, 48-ОФ-10, АНФ-14, АНФ-15, АНФ-1, -5, -6, -7 и др.). При элек- тродуговой сварке в защитных газах используют аргон и гелий, а также смесь Ar + CO2, Ar + O2. При сварке аустениных сталей в чистом СО2 на шве образуется трудноудалимая с его поверхности плотная окисная пленка (черного цвета).

2.4. Сварка жаропрочных аустенитных сталей

2.4.1. Основные свойства и особенности сварки

Промышленные жаропрочные стали выпускаются как в горячеде- формированном состоянии (прокат, поковки), так и в литом состоянии (1Х18Н12Т, 1Х16Н13М2Б, 1Х20Н12Т-Л, 1Х14Н18В2БР, Х15Н35ВТ). Они классифицируются по запасу аустенитности: стали с малым запасом аустенитности (% N1 / % Сг<1), стали с большим запасом аустенитности (% N1 / % Сг>1).

Флюсы и газы выбирают как сказано ранее, а проволоки и электроды по таблице 2.1

Таблица 2.1 - Рекомендуемые проволоки и электроды для сварки жаропрочных сталей

| Сталь | Проволока | Электроды, тип (марка) |

| Типа X18Н9 | X17Н9 | ЭA-1, ЭA-1а (03Л-8) |

| X18Н9Б X18Н9Б | X18Н9Б | ЭA-1Б (ЦТ-15) ЭA-1Ба (ЦТ-16) |

| X16Н9M2 | X16Н8M2 | (ЦТ-26) |

| X18Н11M2 | Св-04X19Н11M3 | ЭA-1M2Ф (ЦТ-7) |

| X15Н35B4Т | 6X15Н35Г7B7M3Т | (ЦТ-22) |

При сварке и при работе этих сталей рекомендуется быстро проходить температурный интервал 350-500 °С, так как в этом интервале происходит существенное изменение механических свойств металла - повышение прочности и уменьшение пластичности и, особенно, ударной вязкости (475-градусная хрупкость).

2.4.2. Термическая обработка конструкций и локальные разрушения

Большинство сварных конструкций из аустенитных сталей подвергаются последующей термической обработке - аустенизации при температуре 1050-1100 °С или несколько более низкой (зависит от марки стали и типа конструкции), либо аустенизации с последующим стабилизирующим отжигом при температуре 750-800 °С. Аустенизация необходима для снятия остаточных сварочных напряжений и придания

сварному соединению более однородных свойств. Термическая обработка может быть общей и местной. Термообработка позволяет снизить вероятность развития локальных околошовных разрушений совместного действия остаточных и рабочих напряжений, вызванных теми или иными условиями эксплуатации конструкции. Для снижения вероятности локальных разрушений за последнее время сталь стали легировать молибденом.

Зависимость между временем до разрушения сварных соединений, находящихся под воздействием остаточных напряжений, и изменением температуры показана на графике (рис. 2.1). Возможные режимы

^ 1 Л ^ Л ^

аустенизации сварных соединений: 1 - быстрый нагрев; 2 - медленный нагрев, при котором возможно саморазрушение сварного соединения в интервале температур ^—2.

Логарифм времени

Рис. 2.1. Зависимость разрушения сварных соединений от времени

и температуры

Логарифм времени

Рис. 2.1. Зависимость разрушения сварных соединений от времени

и температуры

|

2.5. Сварка коррозионностойких сталей

2.5.1. Основные свойства

В качестве коррозионностойких материалов широко применяются хромоникелевые аустенитные стали. Находят также применение хромомарганцевые аустенитные стали, хромоникелевые аустенитно- ферритные, аустенитно-мартенситные и аустенитно-боридные стали (0Х18Н10, Х17Н13М2Т, 0Х23Н28М3Д3Т, Х14Г14Н3Т, 0Х21Н6М2Т, Х17Н7Ю, Х18Н12БР1). Оценку коррозионной стойкости металлов (сталей, сплавов, сварных швов) по потере массы (в г/м ч) производят по пятибалльной шкале, по глубинному показателю (скорость коррозии в мм/год) - по 10-бальной шкале по ГОСТ 13819-68.

При производстве изделий, конструкций и оборудования из коррозионностойких аустенитных сталей применяют ручную и механизированную (под флюсом, в среде защитных газов) электродуговую сварку, для особо ответственных изделий наряду с дуговой используют электроннолучевую, диффузионную, плазменную и другие виды сварки. Аустенитные стали большой толщины сваривают электрошлаковой сваркой. Газовая сварка и сварка угольным электродом не рекомендуется из-за ряда существенных недостатков и, прежде всего, опасности науглероживания металла шва и околошовной зоны.

Коррозионная стойкость мелкозернистых сталей и сварных швов выше, чем крупнозернистых. По этой причине деформированные стали превосходят литые, швы с мелкой структурой, например дуговые, превосходят крупнокристаллитные, электрошлаковые.

2.5.2. Основные виды коррозии сварных соединений

Аустенитные стали и сварные швы подвержены нескольким видам коррозионного разрушения, главными из которых являются: меж- кристаллитная коррозия (МКК), общая жидкостная коррозия и коррозионное растрескивание. МКК наблюдается при выдержке сталей или сварных швов при 1 = 500-800 °С или при медленном охлаждении их с 1 = 900-1000 °С.

В процессе сварки участки металла шва в околошовной зоне подвергаются тепловому воздействию в области указанных температур, и там может развиваться МКК. Применяют следующие методы предупреждения развития МКК:

1) снижают содержание углерода в стали и швах до пределов растворимости 0,02-0,03 % (сталь 000Х18Н10, 00Х25Н20);

2) легируют сталь (швы) элементами (титан, ниобий, тантал, цирконий, ванадий), обладающими большим сродством к углероду, чем хром; например, используют проволоки Св-06Х19Н9Т, Св-08Х19Н10Б, электроды 03Л-17 (0Х23Н21М3Д3Б);

3) подвергают сварные соединения закалке с 1 = 1050-1100 °С с быстрым обязательно охлаждением или стабилизирующему отжигу в течение 2-4 часов при 1 = 850-900 °С;

4) повышают в швах содержание феррита до 20-25 % путем дополнительного легирования их хромом и такими элементами, как кремний, алюминий, ванадий, молибден, вольфрам (проволока Св-05Х19Н9Ф3С2).

С точки зрения сварщиков основным методом борьбы с МКК является сварка изделия швами идентичного с основным металлом состава и правильный выбор режима термической обработки.

2.5.3. Технологические особенности сварки

При сварке нельзя допускать перегрев и многократный нагрев сварного соединения. В тех случаях, когда сварное изделие нельзя подвергнуть закалке или стабилизации (с обязательным последующим быстрым охлаждением, например, на воздухе), сварку необходимо выполнять при наименьшей погонной энергии и на максимально возможной скорости. Последовательность наложения швов должна, по возможности, назначаться так, чтобы шов, обращенный к агрессивной среде, выполнялся в последнюю очередь. Однопроходные односторонние швы по этой причине предпочтительнее двусторонних. Поскольку коррозионная стойкость металла шва находится в прямой зависимости от химического состава и содержания в нем ферритной фазы, поддержание постоянного фазового и химического состава шва - главное условие получения доброкачественного сварного соединения коррозионностойкой ау- стенитной стали.

Следует принимать меры против попадания брызг присадочного металла или металлической ванны на основной металл. Брызги - потенциальные очаги МКК или появления межкристаллитных трещин на основном металле в месте приварки брызг.

Коррозионная стойкость сталей и сварных швов во многом определяется состоянием их поверхности. Полированные стали обладают более высокой стойкостью против жидкостной коррозии. Шов с гладкой мелкочешуйчатой поверхностью превосходит по общей коррозионной стойкости шов, имеющий грубую неровную поверхность. В этом еще одно преимущество механизированной сварки, особенно под флюсом.

При сварке многопроходных швов нет необходимости заполнять все сечение разделки металлом, обладающим требуемой стойкостью против МКК. Достаточно, если только поверхностные швы (валики), соприкасающиеся с агрессивной средой, будут стойкими против МКК и общей коррозии.

Не допускается повреждение поверхности стали и швов. Поэтому категорически запрещается возбуждать дугу не на шве.

Аустенитные стали обладают большим омическим сопротивлением и низкой теплопроводностью. Поэтому необходимо выполнять их сварку при уменьшенном по сравнению с обычными сталями вылете электрода (при ручной дуговой сварке - укороченные электроды). Низкая теплопроводность обуславливает большое коробление сварной конструкции, поэтому необходимо стремиться, по возможности, к односторонней сварке швами симметричного сечения при сквозном проплавлении кромок. Остатки шлаковой корки на поверхности швов и в около- шовной зоне после сварки необходимо тщательно удалить. Очистка пневмозубилом и другими способами, при которых образуются вмятины и забоины на металле шва, нежелательны.

2.5.4. Металлургические особенности сварки

Коррозионная стойкость аустенитного шва определяется его композицией, достаточным содержанием в нем легирующих элементов (хром), стабилизаторов (титан, ниобий), ферритизаторов (алюминий, ванадий, кремний). Поэтому главной особенностью металлургии сварки коррозионностойких сталей является создание надежных условий для усвоения указанных элементов сварочной ванной.

Коррозионностойкие стали надлежит сваривать с использованием неокислительных флюсов и покрытий электродов. В случае газовой защиты (аргоном, гелием, СО2 или его смесями) необходимо обеспечивать надежную изоляцию сварочной ванны от атмосферного воздуха. Заслуживает внимания сварка в вакууме (электроннолучевая).

Коррозионная стойкость сварного шва, при прочих равных условиях, определяется содержанием в нем углерода. Каждая сотая доля процента углерода имеет определяющее значение. В случае шлаковой защиты недопустимо наличие углерода во флюсе или в покрытии электродов. Желательно сведение к минимуму содержания в них карбонатов кальция, магния. Запрещается использование сварочной проволоки со следами графитовой или углеродосодержащей смазки. Свариваемые кромки должны быть тщательно очищены от следов масла, краски.

2.5.5. Технология сварки

Сварка под флюсом является ведущим технологическим процессом в производстве химической и нефтезаводской аппаратуры из коррозионностойких аустенитных сталей толщиной от 3 до 50 мм. Замена ручной сварки этих сталей сваркой под флюсом дает возможность упростить и удешевить подготовку кромок под сварку (аустенитные стали дороги и труднообрабатываемы), сократить расход дорогостоящей ау- стенитной проволоки. Сварка под флюсом обеспечивает хорошее формирование сварных швов с гладкой мелкочешуйчатой поверхностью и плавным переходом к основному металлу, отсутствие брызг на поверхности стали. Это очень важно, так как углубления между чешуйками, подрезы и места приваривания брызг часто являются очагами коррозии. Легирование шва при сварке коррозионностойких аустенитных сталей может производится через проволоку или флюс. Предпочтительнее - через проволоку. Bœ флюсы подлежат обязательному контролю на углерод, содержание которого не должно во флюсе превышать 0,04 %. Bо избежание образования пор в швах флюсы надо прокаливать при температуре 500900 ОС в течение 1-2 часов. Техника и режимы сварки под флюсом коррозионностойких аустенитных сталей и аустенитно-ферритных сталей практически такие же, как и при сварке обычных сталей.

Ручная дуговая сварка. Главными особенностями ручной дуговой сварки коррозионностойких аустенитных сталей являются: преимущественное применение электродов с фтористокальциевым или так называемым основным покрытием; преимущественное использование постоянного тока обратной полярности (плюс на электроде); сварка короткой дугой без поперечных колебаний конца электрода; сварка сравнительно короткими электродами на небольших токах. B соответствии с ГОСТ 10052-62 типы электродов для сварки коррозионностойких аустенитных сталей обозначаются индексом ЭA-1, а аустенитно- ферритных - ЭAФ-1. Режимы сварки аустенитных сталей характерны тем, что отношение величины тока к диаметру электрода не превышает 25-30 а/мм. При сварке аустенитными электродами в вертикальном или потолочном положениях ток уменьшают на 10-30 % по сравнению со сваркой в нижнем положении.

Сварка в аргоне и гелии. При сварке в инертных газах происходит наиболее высокое усвоение легирующих элементов металла шва, чем достигается повышенная стабильность его коррозионных свойств. Находит применение сварка в инертных газах (аргоне, гелии, их смесях) неплавящимся вольфрамовым электродом с присадочным материалом и без него, плавящимся электродом, ручная и механизированная. Aргоно- дуговая сварка вольфрамовым электродом производится постоянным током прямой полярности (минус на электроде). Сварку плавящимся электродом коррозионностойких аустенитных сталей и сплавов следует выполнять на токе выше критического, обеспечивающего струйный перенос электродного металла. При этом исключается разбрызгивание расплавленного металла и образование очагов коррозии в местах приварившихся брызг.

Сварка в углекислом газе. При сварке в СО2 происходит науглероживание металла шва на 0,02-0,04 %. Этого достаточно для резкого снижения коррозионной стойкости шва, если не принять специальных мер для нейтрализации углерода. Стандартные электродные проволоки, выпускаемые по ГОСТ 2246-60, не обеспечивают требуемой коррозионной стойкости шва. Для сварки в СО2 сталей типа 18-10 и 18-12 разработаны специальные проволоки 08X20Н9С2БТЮ (ЭП156) и 08X25Н13БТЮ (ЭП389), успешно применяемые в промышленности.

Недостатком сварки в СО2 применительно к коррозионностойким аустенитным сталям является довольно интенсивное разбрызгивание (10-12 %) и образование очагов коррозии в месте приваривания брызг к металлу. Использование тонкой проволоки и сварка на малых вылетах электродах уменьшают разбрызгивание. Чтобы брызги не приваривались к металлу, рекомендуется околошовную зону перед сваркой покрывать меловым раствором, замешанным на воде, или концентратом барды жидким (например, по а.с. №239013).

Электроннолучевая сварка. Bажной технологической особенностью этого способа является возможность получения швов с очень малым коэффициентом формы и минимальным термическим воздействием сварочного нагрева на основной металл в околошовной зоне. Сварные соединения отличаются повышенной стойкостью против коррозии. Электроннолучевую сварку следует применять там, где получить надежно работающую конструкцию с помощью обычных способов сварки нельзя.

Сварка двухслойных сталей. Двухслойные стали Ст3 + Х18Н10Т широко применяются в качестве коррозионностойких в химическом и нефтехимическом производстве.

Сварка основного слоя двухслойной стали производится по обычной для данной конструкционной стали технологии (под флюсом, покрытыми электродами, электрошлаковой и др.), а коррозионностойкого слоя - в один или несколько проходов (в зависимости от его толщины). Выбор сварочной проволоки, электродов и флюсов производится в зависимости от химического состава коррозионного слоя. Например, проволока Св-07Х25Н13 с флюсами АН-26, АНФ-14, 48-ОФ-10, если требования к металлу шва по стойкости к межкристаллитной коррозии не предъявляются, проволока 08Х25Н13БТЮ (ЭП389) с флюсами АН-26, 48-ОФ-10, АНФ-14, если требования к металлу шва по стойкости против МКК предъявляются жесткие.

Чтобы обеспечить минимальное разбавление аустенитного и не- аустенитного металла при переходе от основного слоя к облицовочному и наоборот, сварку производят с применением мер, обеспечивающих наименьшее проплавление нижележащего слоя, например, сварку сдвоенным или ленточным электродом, сварку на спуск и т. д.

Термообработку конструкций и изделий из биметалла обычно не производят. Но, если термообработка необходима, она должна выполняться с учетом обеспечения требуемой коррозионной стойкости облицовочного слоя.

2.6. Сварка жаростойких сталей

2.6.1. Основные свойства и особенности сварки

Скорость окисления металла зависит в основном от трех факторов: состава среды, рабочей температуры изделия и защитных свойств окисной пленки, образующейся на металле (сплаве, сварном шве), которые, в свою очередь, определяются его химическим составом.

Пористая или рыхлая окисная пленка защитными свойствами не обладает. Жаростойкость сплава и сварных соединений зависит также от их качества, состояния поверхности, структуры металла и т. д.

При контакте с кислородсодержащей средой происходит, в основном, общая коррозия металла с образованием на поверхности слоя сложных окислов. При наличии в газовой атмосфере сернистых соединений (БО2, Н2Б и др.), помимо общей газовой коррозии, возможно поражение аустенитных сталей, сплавов и сварных швов межкристаллит- ной газовой коррозией. Причиной этого рода коррозии является проникновение в глубь металла по границам зерен легкоплавкой сульфидной эвтектики М-М3Б2.

Марганец (до 6-8 %) повышает стойкость швов против межкри- сталлитной газовой коррозии, вызванной наличием сернистых соединений в рабочей атмосфере.

Жаростойкие аустенитные стали и сварные швы подвержены газовой коррозии в средах, соединениях У205 и других, и науглероживанию в цементационных средах. Легирование сплава хромом в количестве 35-60 % предупреждает ванадиевую коррозию. Для предупреждения науглероживания сплавы легируют кремнием в пределах 2-3 %.

Во всех случаях независимо от агрессивной среды требуемая жаростойкость сварного соединения достигается максимальным приближением композиции шва к композиции основного металла.

Высокая жаростойкость аустенитных сталей, сплавов и сварных швов определяется их композицией и, прежде всего, положительным действием хрома, кремния, алюминия. Важную роль играет никель. Увеличение количества этих элементов в металле шва улучшает защитные свойства окисной пленки, благодаря повышению в ней содержания шпинелей N10 (Сг, Fe)2 О3, FeO А12О3 и плотного окисла БЮ2.

Из элементов, применяемых для легирования шва при сварке ау- стенитных сталей, ванадий и бор вызывают падение жаростойкости. Другие элементы - вольфрам, марганец, а также молибден при относительно небольших его количествах (2-3 %) мало влияют на жаростойкость аустенитных швов. Большинство жаростойких сталей и сплавов имеют стабильноаустенитную структуру и в процессе нагрева (охлаждения), а также при сварке фазовых превращений не претерпевают, кроме дисперсионного твердения, связанного с образованием карбидов Сг, Fe, Т1, N и интерметаллидов типа М3 (А1, Т1).

Наибольшую пластичность жаростойкие аустенитные стали, сплавы и сварные швы приобретают после аустенизации при высоких температурах (1100-1200 °С). При длительной эксплуатации в интервале температур 600-800 °С пластичность их заметно снижается вследствие старения.

Жаростойкие аустенитные стали и сплавы относятся к трудносва- риваемым вследствие повышенной склонности швов и околошовной зоны к горячим трещинам. Исключение составляют двухфазные аусте- нитно-ферритные стали типа Х25Н13.

При сварке изделий повышенной жесткости, особенно из литых сталей и сплавов, например 4Х18Н25С2, легированных большими количествами кремния, углерода, алюминия, хрома, возможно образование холодных трещин. Предупреждение образования холодных трещин в шве и околошовной зоне достигается путем подогрева свариваемых кромок до 200-250 °С. Чем больше жесткость изделия и ниже пластичность свариваемого сплава и металла шва, тем выше должен быть подогрев.

Значительно сложнее задача предотвращения образования горячих трещин в шве и околошовной зоне. Высокая прочность и жаростойкость большинства жаростойких аустенитных сталей и сплавов достигается легированием их кремнием, алюминием, углеродом, ниобием, титаном, которые в определенных концентрациях являются возбудителями горячих трещин в аустенитных швах. Поэтому для предупреждения образования горячих трещин в швах сварщики вынуждены прибегать к изменению композиции металла шва часто даже в ущерб его жаростойкости и другим характеристикам.

Сварные соединения из жаростойких аустенитных сталей и сплавов желательно подвергать аустенизации при температуре 1100-1200 °С или высокотемпературному отжигу при температуре 900-950 °С для снятия сварочных напряжений.

Дуговая сварка жаростойких аустенитных сталей и сплавов производится на постоянном токе обратной полярности, сварка неплавя- щимся вольфрамовым электродом в аргоне, гелии - на токе прямой полярности, электрошлаковая сварка - на переменном токе. Остальные требования в части оборудования, источников питания, режимов и техники сварки при сварке жаростойких аустенитных сталей и сплавов такие же, как и при сварке жаропрочных аустенитных сталей.

2.6.2. Технология сварки

Наибольшее применение получила ручная дуговая сварка покрытыми электродами и в нейтральных защитных газах (аргоне, гелии). Применяется также механизированная сварка под флюсом, контактная точечная, шовная, электрошлаковая.

Ручная дуговая сварка покрытыми электродами. Сварку рекомендуется выполнять ниточными швами (без колебаний электрода) короткой дугой на постоянном токе обратной полярности. Электрод диаметром 3 мм с точки зрения трещин следует считать оптимальным. Обязательной является заплавка кратеров частыми короткими замыканиями. Bо всех случаях сварка покрытыми электродами производится с минимальным проплавлением основного металла. B остальном техника подготовки кромок и сварки такая же, как и при сварке аустенитных сталей и сплавов.

Сварка под флюсом. Сварку жаростойких аустенитных сталей рекомендуется выполнять двухфазными аустенитно-ферритными проволоками типа X25Н13 (Св-07X25Н13, Св-08X2Н12БТЮ) под низкокремнистыми флюсами A^26, AНФ-14, AНФ-16, 48-ОФ-10. Флюсы перед употреблением прокалить при температуре 500-900 ОС в течение 1-2 часов.

Сварка в среде защитных газов. B качестве газов для этой сварки применяют аргон, гелий, углекислый газ, азот и смеси, например, Ar + 3,5 % О2, Ar + СО2 и т. д. Сварку швов, содержащих легкоокисляющие- ся элементы, такие, как алюминий, титан, следует выполнять в атмосфере нейтральных газов (аргон, гелий).

Сварочные проволоки, используемые для сварки под флюсом, могут быть использованы и для сварки в СО2, и как присадка (например, Св-07X25Н13, Св-13X25Н18, Св-08X25Н12БТЮ). Mожно применять и лапшу, нарезанную из свариваемого металла.

Глава 3. Сварка разнородных металлов и сплавов

3.1. Сварка разнородных сталей

3.1.1. Особенности сварки

B сварных конструкциях могут использоваться соединения сталей одного структурного класса разного легирования или разного структурного класса (перлитные стали с аустенитными хромоникелевыми или мартенситно-ферритными хромистыми).

При изготовлении конструкций из разнородных сталей может использоваться большинство существующих методов сварки. Наибольшее распространение получила ручная дуговая сварка. Перспективно внедрение автоматической сварки под флюсом. Иногда может быть использована ЭШС. Применительно к выполнению сварных соединений разнородных перлитных сталей и перлитных сталей с высокохромистыми широкие возможности имеет сварка в СО2, а для сварных соединений разнородных аустенитных сталей - сварка в среде аргона.

Bœ большее распространение при изготовлении конструкций из разнородных сталей находит сварка трением, электроннолучевая сварка, диффузионная сварка, сварка давлением в вакууме.

Режимы сварки плавлением разнородных сталей обычно принимаются близкими к режимам для сварки сталей одного легирования при использовании тех же сварочных материалов.

При сварке разнородных сталей, кроме общих положений свариваемости, должны учитываться следующие дополнительные факторы, определяющие выбор основного и присадочного материалов и работоспособность изделия:

- изменение состава шва в участках, примыкающих к основному металлу другого легирования, чем наплавленный металл;

- развитие в зоне сплавления разнородных материалов малопрочных и хрупких кристаллизационных и диффузионных прослоек;

- наличие остаточных сварочных напряжений в соединениях разного структурного класса, которые не могут быть сняты термической обработкой.

Указанные факторы обуславливают развитую химическую, структурную и механическую неоднородность сварных соединений.

3.1.2. Неоднородность металла сварного шва

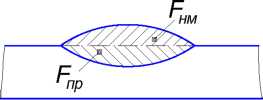

Химический состав различных слоев металла шва можно подсчитать, зная для каждого слоя доли участия наплавленного и проплавленного металлов. При наплавке (рис. 3.1, а) содержание элемента в первом и п-ном слоях соответственно определяется по формулам:

Сш = (1 - ®)СНМ + 0Спр;

Спш = СсН - (СНм - Спр )0п,

где СНм - содержание элемента в наплавленном металле с учетом его перехода из электродного стержня, покрытия или флюса, а также угара элемента при сварке;

Спр - содержание элемента в проплавленном основном металле;

| 0 = |

| 1 1 1 НМ ^ 1 пр |

| - доля основного металла в шве. |

| ^~нм |

| Рис. 3.1. Схемы определения состава шва: а - наплавка валика; б - однослойный стыковой шов; в - корневой слой стыкового соединения |

| а |

| F1 F 2 пр пр |

Содержание элемента в однослойном стыковом шве (рис. 3.1, б) или корневом слое многопроходного шва (рис. 3.1, в)

| ~і2 пр |

где Спр - содержание элемента в стали 1; С]р - содержание элемента в стали 2;

пр пр

1 НМ + Кр + 1пр

г = ~Пт - степень проплавления одной из кромок относительно

^пр

другой в однослойном шве. Например, при сварке перлитной стали с аустенитной значение г для последней может быть равным 0,6.

В таблице 3.1 приведены обобщенные данные о доле участия перлитной и аустенитной сталей в шве для основных методов сварки плавлением и типов соединений.

Таблица 3.1 - Степени проплавленим свариваемых кромок сталей в зависимости от типа соединения и метода свари

| Тип соединения | Структурный класс стали | Доля участия 0 для сварки, % | |||

| ручная дуговая | под флюсом | неплавящимся ленточным электродом | электрошлаковая | ||

| Наплавка валика | перлитная | 15-40 | 25-50 | 8-20 | - |

| аустенитная | 25-50 | 35-60 | 15-25 | - | |

| Однослойные стыковые соединения | перлитная | 20-40 | 25-50 | - | 20-40 |

| аустенитная | 30-50 | 40-60 | - | 30-50 | |

| Корневые швы стыковых и угловых швов | перлитная | 25-50 | 35-60 | - | - |

| аустенитная | 35-60 | 40-70 | - | - |

При использовании методов сварки давлением с нагревом и оплавлением (например, точечной или шовной) состав литого ядра определяется соотношением проплавленных участков свариваемых деталей. Аустенитные стали с перлитными в этих случаях целесообразно сваривать на жестких режимах, обеспечивающих минимальное проплавление перлитной составляющей.

3.1.3. Зона сплавления сварных соединений

При выборе сварочных материалов и оценке работоспособности комбинированных сварных конструкций из разнородных сталей особое внимание должно уделяться зоне сплавления основного металла и шва разного легирования. Зона сплавления может быть вероятным участком развития хрупких разрушений во время изготовления и эксплуатации конструкций. Среди процессов, определяющих строение и свойства этой зоны, наибольшее значение имеют условия кристаллизации разнородных материалов и развитие в ней диффузионных прослоек переменного состава.

В результате незавершенности процессов смешивания наплавленного металла с основным при сварке вблизи границы сплавления со стороны шва возникают прослойки переменного состава между основным металлом и швом, условно называемые кристаллизационными. Протяженность этих прослоек обычно колеблется для разных условий сварки в пределах 0,2-0,6 мм.

Значительное влияние на строение зоны сплавления и свойства сварного соединения оказывает развитие в ней переходных прослоек, обусловленных миграцией углерода из нелегированной составляющей в составляющую, обогащенную энергичными карбидообразующими элементами. Эти прослойки возникают в сварных соединениях разнородных перлитных сталей и в соединениях перлитных сталей с мартен- ситными, ферритными и аустенитными сталями или швами. В зоне сплавления со стороны менее легированной стали или шва образуется обезуглероженная полоса, а со стороны легированной составляющей - науглероженная прослойка высокой твердости. Их протяженность растет с повышением разницы в легировании контактируемых материалов и достигает наибольшей величины в зоне сплавления углеродистой стали с аустенитной сталью или швом.

Интенсивность миграции углерода в зоне сплавления можно снизить, в первую очередь, за счет перехода от углеродистых сталей к низколегированным сталям с достаточным содержанием в них карбидообразующих элементов, необходимых для полного связывания углерода.

3.1.4. Свойства сварных соединений

При оценке свойств сварных соединений разнородных сталей наибольшего внимания заслуживает напряженное состояние в участках, примыкающих к зоне сплавления материалов с разными свойствами. Появление диффузионных прослоек в зоне сплавления приводит к повышению в последней объемного напряжения и увеличению хрупкости пограничных участков шва, что способствует развитию в условиях испытания при комнатной температуре малопластичных изломов.

Наличие диффузионных прослоек в зоне сплавления разнородных сталей может оказывать отрицательное влияние и на поведение сварных соединений при воздействии коррозии под напряжением в растворах щелочей и нитратов. Чем более развиты диффузионные прослойки, тем меньше время до разрушения образцов, работающих в коррозионных средах. Разрушение при этом обычно происходит по обезуглероженной прослойке со стороны менее легированной стали. Длительная прочность сварных соединений разнородных сталей при отсутствии диффузионных прослоек в зоне сплавления определяется соответствующими значениями ее для однородных соединений менее прочной стали. При наличии диффузионных прослоек длительная прочность рассматриваемых соединений может снижаться с развитием хрупких разрушений.

3.1.5. Остаточные сварочные напряжения

Распределение остаточных напряжений в сварных соединениях разнородных сталей непосредственно после сварки не отличается от обычно наблюдаемого в однородных сварных соединениях (рис. 3.2).

Рис. 3.2. Эпюры остаточных напряжений в сварных дисках (исходное состояние после сварки): а - однородный аустенитный диск; б - разнородный диск с аустенитным ободом; в - разнородный диск с перлитным ободом

Рис. 3.2. Эпюры остаточных напряжений в сварных дисках (исходное состояние после сварки): а - однородный аустенитный диск; б - разнородный диск с аустенитным ободом; в - разнородный диск с перлитным ободом

|

Основным источником возникновения сварочных напряжений является в обоих случаях неравномерность разогрева изделия и жесткость соединяемых изделий.

Отпуск сварных конструкций из разнородных сталей одного структурного класса, также как и из сталей одного легирования, приводит к снятию остаточных сварочных напряжений, и влияние последних в отпущенных изделиях может не учитываться. Если свариваются стали разного структурного класса, то после отпуска в изделии неизбежно появление нового поля остаточных напряжений, обусловленных разностью термического расширения свариваемых элементов.

Анализ имеющихся расчетных и экспериментальных данных показывает, что уровень остаточных напряжений «отпуска» в первую очередь зависит от разности коэффициентов линейного расширения и свойств материалов, жесткости конструкции и температуры ее работы.

Для конструкций из разнородных сталей, работающих при более высоких температурах, в дополнение к основному расчету прочности от действия внешних нагрузок должен производиться также расчет от суммарного воздействия рабочих, остаточных и температурных напряжений. Основное внимание при этом должно уделяться возможности развития в изделии знакопеременных пластических деформаций во время циклических изменений температуры.

3.2. Сварка разнородных сталей одного структурного класса

3.2.1. Сварка перлитных сталей

При сварке перлитных сталей разного легирования между собой целесообразно использовать сварочные материалы, применяемые обычно для менее легированной стали. Рекомендации по выбору электродных материалов приведены в таблице 3.2.

При ручной дуговой сварке следует использовать электроды с фтористо-кальциевым покрытием, обеспечивающие высокую стойкость металла шва против кристаллизационных трещин и достаточную прочность сварного соединения.

Технологические режимы сварки и прежде всего температуру подогрева желательно выбирать близкими к требуемым для более легированной стали.

При относительно небольшой разнице в легировании свариваемых перлитных сталей предельная рабочая температура сварного стыка может быть допущена близкой к предельной для менее легированной стали. Механические свойства и длительная прочность таких соединений находятся на уровне свойств сварных соединений однородных сталей.

Таблица 3.1 - Выбор сварочных материалов для сварки разнородных перлитных сталей

| Предельная температура работы | Марки свариваемых сталей | Метод сварки | Сварочные материалы | Режим термической обработки | |

| 400-450 °С | 20, 30 и другие малоуглеродистые | 15ХМ, 12МХ, 20ХМА, 30ХМА | ручная дуговая | электроды Э42А | без отпуска или отпуск при температуре 630-650 °С |

| под флюсом | проволока Св-08А | ||||

| Среднеуглеродистые и низколегированные конструкционные | в С02 | проволока Св-08Г2С | |||

| 350-400 °С | 12Х1МФ, 15Х1М1Ф, 25Х3ВМФ, Х5М, Х5МФ | ручная дуговая | электроды Э-ХМ | отпуск при температуре 670-700 °С | |

| под флюсом | проволока Св-10ХМ | ||||

| 500 °С | 15ХМ, 20ХМЛ 12МХ | в С02 | проволока Св-08ХГСМА |

3.2.1. Сварка аустенитных и аустенитно-ферритных сталей

При выборе сварочных материалов для сварки разнородных ау- стенитных сталей необходимо прежде всего учитывать склонность ау- стенитных швов наиболее распространенных составов к образованию горячих трещин при сравнительно небольшом отклонении легирования от оптимального. Рекомендации по выбору сварочных материалов приведены в таблице 3.3. Для предварительной оценки пригодности тех или иных сварочных материалов целесообразно использовать деление ау- стенитных сталей по свариваемости на две группы. К первой группе относятся наиболее распространенные аустенитные стали, у которых содержание основного легирующего элемента - Сг превышает или близко к содержанию N1. Эти стали могут свариваться аустенитно-ферритными сварочными материалами. Вторая группа охватывает стали с повышенным запасом аустенитности, у которых содержание N1 превосходит содержание Сг.

Если свариваются между собой разнородные стали первой группы, то могут использоваться аустенитно-ферритные электродные материалы как для той, так и для другой стали. В этом случае металл шва по содержанию основных легирующих элементов будет сравнительно мало отличаться от наплавленного и поэтому при обычных долях участия основного металла в шве при сварке можно обеспечить в последнем ау- стенитно-ферритную структуру. Выбор легирования аустенитно- ферритного наплавленного металла определяется условиями работы конструкции и требованиями к ее термической обработке. Если отношение Сг / N1 в стали близко к 1, то во избежание появления горячих трещин сварку корневых слоев желательно производить электродами с повышенным содержанием ферритной фазы.

Таблица 3.3 - Способы сварки и применяемые сварочные материалы для аустенитных и аустенитно-ферритных сталей

| Группа стали (по легированию) | Условия работы | Марки свариваемых сталей | Метод сварки | Структурное состояние шва | Сварочные материалы | |

| 1-І | неагрес сивные среды | 1Х18Т10Т | Х18Н12Т Х17Н13М2Т 0Х17Н16М3Т | ручная дуговая сварка | аустенитно- ферритное | ЭА1, ЭА1а |

| под флюсом | проволока Св-04Х19Н9 | |||||

| в С02 | проволока Св-04Х19Н9С2 | |||||

| коррози онные среды | ручная дуговая сварка | ЭА-1Б, ЭА-1Ба | ||||

| под флюсом | проволока Св-05Х19Н9 | |||||

| при 1 > 300 °С | Х18Н12Т 1Х16Н14В2БР | ручная дуговая сварка | ЭА-1Ба, ЭА-1Б | |||

| 1Х16Н13М2Б Х25Н13 | ЭА-1М2Фа, ЭА-1М2Ф |

Окончание таблицы 3.3

|

При сварке между собой сталей второй группы разного легирования аустенитно-ферритные электродные материалы применяться не могут, так как при повышении в шве содержания N1 за счет проплавления основного металла шов будет иметь однофазную аустенитную структуру и обладать склонностью к трещинообразованию. Надо использовать сварочные материалы, обеспечивающие однофазную аустенитную или аустенитно-карбидную структуру наплавленного металла при дополнительном легировании элементами, способствующими повышению его стойкости против горячих трещин.

Выбор термической обработки сварных конструкций из разнородных аустенитных сталей определяется маркой стали, типом конструкции, условиями ее работы. При сварке термически неупрочняемых сталей, отсутствии требований к снятию остаточных напряжений и работе изделия в интервале умеренных температур термическая обработка может не производиться. Если по условиям изготовления или эксплуатации остаточные сварочные напряжения должны быть сняты, то достаточна стабилизация при 1=800-850 °С. Для конструкций, работающих при высоких температурах необходимая термическая обработка - аустенизация при температуре 1100-1150 °С.

3.3. Сварка сталей разного структурного класса

3.3.1. Сварка перлитных сталей с нержавеющими аустенитными сталями

При сварке перлитных сталей с аустенитными необходимо использовать электродные материалы аустенитного класса с достаточным запасом аустенитности наплавленного металла для предотвращения образования малопластичных участков с мартенситной структурой в корневых слоях и участках, примыкающих к перлитной стали. Рекомендации по выбору сварочных материалов в зависимости от сочетания сталей и условий работы конструкции приведены в таблице 3.4.

Выбирая сварочный материал, необходимо учитывать также проплавление основного металла и со стороны аустенитной стали. По этому условию электродные материалы аустенитно-ферритного класса могут применяться лишь в сварных соединениях перлитных сталей с аустенитными I группы, у которых содержание Cr превышает содержание Ni или близко к нему. При сварке аустенитных сталей II группы с перлитными должны использоваться лишь сварочные материалы, обеспечивающие однофазную аустенитную или аустенитно-карбидную структуру металла шва, стойкого против трещин в условиях возможного перемешивания с аустенитной и перлитной сталями.

Выбор материалов конструкции и условий ее работы должен производиться с учетом требования снижения до минимума диффузионных прослоек в зоне сплавления аустенитного шва с перлитной сталью. В связи со значительной разницей между содержанием карбидообразующих элементов в аустенитной стали и перлитной стали интенсивность процесса миграции углерода в зоне сплавления является, очевидно, наибольшей. Установлено, что рассматриваемые соединения в условиях длительной работы при t=500—550 °С склонны к малопластичным разрушениям в зоне сплавления. Использование сталей, термически обработанных на повышенную прочность (в состоянии низкого отпуска), также повышает вероятность их появления. Одной из эффективных мер снижения опасности преждевременных разрушений в зоне сплавления сварных соединений перлитных сталей с аустенитными, работающих п

Дата добавления: 2014-12-30; просмотров: 353; Мы поможем в написании вашей работы!; Нарушение авторских прав |