КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МОЙКИ И ОЧИСТКИ МАШИН, АГРЕГАТОВ

АВТОМАТИЗАЦИЯ СИСТЕМЫ ТЕХНИЧЕСКОГО СЕРВИСА В СЕЛЬСКОМ ХОЗЯЙСТВЕ.

ОБЩИЕ СВЕДЕНИЯ

Автоматизация системы технического сервиса тракторов, автомобилей и другой сельскохозяйственной техники способствует облегчению условий труда, повышению его качества и производительности, снижению себестоимости и сокращению сроков ремонта.

К основным ТП технического сервиса сельскохозяйственной техники можно отнести: мойку и очистку машин, разборку и сборку агрегатов, восстановление изношенных деталей, обкатку отремонтированных двигателей, машин.

Многие соединения, сопряжения деталей после эксплуатации машины, сборочной единицы весьма трудно поддаются ручной разборке, мойке, очистке. Качество отремонтированных изделий во многом зависит от соблюдения оптимальных режимов ТП. Например, если увеличиваются или уменьшаются необходимые плотность тока, температура и концентрация электролитов, то ухудшаются свойства гальванических покрытий. В то же время рабочему трудно обеспечить контроль и своевременную корректировку указанных параметров. Поэтому облегчить условия ручного труда, повысить его производительность и достичь высокого качества покрытий можно только при использовании специальных автоматических устройств.

Обкатка и испытания сборочных единиц, агрегатов, машин, являющиеся заключительным этапом ТП технического сервиса, требуют также применения специальных технических средств контроля и управления для достоверной оценки качества проведенного ремонта.

Таким образом, механизация и автоматизация основных ТП мойки и очистки машин, их разборки и сборки, восстановления деталей, сборочных единиц, а также обкатки агрегатов имеет первостепенное значение для правильной организации труда, повышения эффективности и культуры технического сервиса на ремонтных предприятиях.

АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МОЙКИ И ОЧИСТКИ МАШИН, АГРЕГАТОВ

Общие сведения.Сельскохозяйственную технику эксплуатируют в различных климатических условиях. Поверхности тракторов, автомобилей и сельскохозяйственных машин в результате контакта с почвой, растениями, топливно-смазочными материалами, удобрениями, а также из-за переменных температурных режимов работы покрываются загрязнениями разнообразного состава. По природе возникновения различают эксплуатационные и производственные загрязнения. К эксплуатационным относят дорожную грязь, растительные остатки, остатки перевозимых продуктов, лакокрасочные покрытия, продукты коррозии, накипь, нагар, лаковые, асфальтосмолистые и масляно-грязевые отложения, различные смазки, масла. Производственные загрязнения — это пыль, стружка, абразив, окалина, шлаки, продукты износа при обкатке и др.

Загрязнения различают также по механизму их возникновения и виду взаимодействия с поверхностью. Это загрязнения адгезионно связанные (прилипание частиц веществ, пыли, смазочного материала к наружным поверхностям машин); поверхностно-адсорбционные (загрязнения внутренних поверхностей в виде смазок, осадков, смолистых отложений и наружных поверхностей с большим содержанием органических веществ); технологические (глубинно связанные загрязнения, такие, как лак, нагар, краски, продукты коррозии и т. д.).

Загрязнения разных видов встречаются в самых разнообразных сочетаниях. В связи с этим применяют различные по составу, свойствам и назначению эффективные моющие средства. Так, по химическому составу различают синтетические и кислые моющие средства, органические растворители, растворяюще-эмулъгирующие средства.

По физико-химическим основам моющего средства все способы очистки и реализующие их моечные машины делят на струйные, погружные и комбинированные.

Наиболее распространен струйный способ, при котором подача раствора дополняется механическим воздействием струи на загрязнения. Этот способ реализован в мониторных и струйных моечных установках.

Мониторные моечные машины, предназначенные для гидродинамической очистки поверхностей ремонтируемой техники, представляют собой малогабаритные установки, состоящие из двигателя, насоса, устройства для нагрева воды и моющего раствора, а также ручного моечного пистолета. В последнем благодаря применению насадок малого диаметра создается большая скорость струи (20...70 м/с), обеспечивающая быстрое удаление загрязнений.

Струйные машины применяют для очистки техники в сборе или ее отдельных узлов. Они представляют собой камеру, в которой размещена система гидрантов для подачи моющего раствора на объект одновременно почти по всей очищаемой поверхности.

Сущность погружного способа заключается в подаче объекта очистки в моющий раствор с последующей выдержкой в нем. Создание эффективных моющих средств (типа растворяюще-эмульгирующих и др.) способствовало совершенствованию погружных моечных машин. Таким машинам свойственны вертикально-возвратно поступательные перемещения объекта очистки,

Рис.16.1. Зависимости времени очистки сборочных единиц агрегатов от концентрации моющего раствора (2), концентрации загрязнений (1) и температуры раствора (3)

колебательные перемещения очищаемых объектов вокруг горизонтальной оси и роторные перемещения очищаемых объектов, а также активизация моющего раствора лопастными винтами. Погружные машины являются основным оборудованием для очистки деталей от асфальтосмолистых отложений, продуктов коррозии и остатков старых лакокрасочных покрытий.

Наиболее распространены комбинированные способы очистки и реализующие их комбинированные моечные машины, представляющие собой сочетание погружных и струйных. Сочетая преимущества различных видов очистки, такие способы и устройства обеспечивают наиболее эффективные и экономичные режимы технологических процессов.

Основные факторы, определяющие качество и эффективность мойки и очистки.Для качественного проведения очистных операций с минимальными энерго- и трудозатратами важно наряду с применением эффективных моющих средств и установок соблюдать технологические режимы. На рисунке 1 изображены зависимости времени очистки от основных технологических параметров. Нарушения технологического режима очистки приводят к росту затрат на эту операцию либо к производству некачественной продукции. В связи с этим целесообразно автоматизировать контроль и регулирование основных технологических параметров (температуры, загрязненности, концентрации) в требуемых пределах.

Система автоматического регулирования температуры моющих растворов.В сельскохозяйственном ремонтном производстве применяют различные способы нагрева моющего раствора: за счет сжигания жидкого топлива в специальных камерах сгорания; пропусканием пара (газа) по змеевику, помещенному в ванну с моющим раствором; электрический. Последний способ как наиболее экономичный, надежный и простой широко применяют в автоматических системах регулирования температуры жидкостей, газов. В системах, реализующих электрический способ нагрева, в качестве регулирующих элементов обычно используют ТЭНы погружного типа в сочетании с двухпозиционными

Рис.16.2. Принципиальная схема САР температуры моющей жидкости.

регуляторами и датчиками, выполненными на базе манометрических электроконтактных термометров.

Принципиальная схема системы регулирования температуры моющего раствора приведена на рисунке 2. Все ТЭНы разделены на две группы: 1) ТЭНы, включаемые контактором КМЗ и работающие только в период вывода температуры моющего раствора до заданного значения (в дальнейшем на всем протяжении работы эти ТЭНы отключены); 2) ТЭНы, включаемые контактором КМ2 и работающие на первой стадии совместно с ТЭНами первой группы, а после вывода температуры моющего раствора в желаемую область включаемые периодически для поддержания температуры в требуемом диапазоне. Мощность ТЭНов первой группы в основном определяется временем вывода температуры моющего раствора в желаемую область и количеством раствора, а второй группы-потерями теплоты в процессе мойки. В качестве датчика температуры моющего раствора используют манометрический электроконтактный термометр. В случае возникновения каких-либо неисправностей, сбоев, которые могут вызвать превышение температуры моющего раствора относительно верхнего предела зоны регулирования, в схеме предусмотрено использование термодатчика КК1, реагирующего на это превышение. При этом размыкающий контакт КК1 обесточивает обмотку реле KV5, которое отключает нагрев и включает световую сигнализацию «Авария». Включение контактора КМ1 происходит после устранения неисправности в схеме и последующего нажатия кнопки SB2.

Контроль концентрации моющих средств в растворах.Качество очистки находится в прямой зависимости от концентрации моющих средств. Причины ее изменения в ТП очистки — это добавление воды для компенсации слива раствора, а также моющего средства с целью восстановления концентрации раствора (изменяющейся вследствие его осаждения на деталях, химического реагирования с загрязнениями, солями и других случайных факторов).

Концентрацию растворов обычно оценивают по их плотности или щелочности. Плотность замеряют ареометром при конкретной температуре, после чего по градуировочной зависимости определяют концентрацию растворов. Этот метод применяют только для чистых растворов, поскольку при наличии в последних (в процессе мойки) различных загрязнений контролируемая плотность растворов не будет соответствовать реальным ее значениям. Щелочность достаточно точно определяют химическим анализом (методом титрования), который в производственных условиях весьма сложен и трудоемок.

В современном ремонтном производстве применяют моющие средства, основу которых составляют щелочные электролиты. Известно, что электропроводность растворов (на основе таких моющих средств) имеет однозначную корреляцию с их концентрацией и температурой. Поэтому на практике для измерения концентрации растворов применяют метод оценки электропроводности с учетом их температурной погрешности.

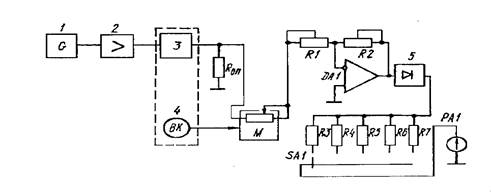

Схема устройства, реализующего такой метод, изображена на рисунке 3. Прибор работает следующим образом. Сигнал с генератора импульсов 1 частотой 2,5 кГц подается на ключевой двухполярный усилитель 2, к выходу которого подключена электролитическая ячейка 3 с опорным сопротивлением Ron. Напряжение, снижаемое с этого сопротивления, пропорционально протекающему в нем току, а следовательно, и электропроводности раствора. Ключевой усилитель обеспечивает значительную напряженность электрического поля на электродах ячейки 3 и тем самым позволяет минимизировать влияние различных загрязнений на значение контролируемого тока. В зоне электролитической ячейки помещен датчик температуры 4, подключенный к мосту М, в одно из плеч которого подсоединен переменный резистор R. Сопротивление моста RM изменяется прямо пропорционально температуре раствора. Оно подключено к входной цепи инвертирующего операционного усилителя DA1 с подстроенными резисторами R1 и R2.

Рис16.3. Схема анализатора моющих растворов:

1 — генератор; 2 — усилитель; 3 — электролитическая ячейка; 4 — датчик температуры; 5—

амплитудный детектор

Выходное напряжение усилителя  ,

,

где С — коэффициент пропорциональности, определяемый параметрами устройства; f(N) — функция, зависящая только от концентрации раствора.

На выходе амплитудного детектора 5 прибором РА1 регистрируют напряжение, пропорциональное концентрации моющих средств в растворах. Переключателем SA1 изменяют число задействованных в цепи токоограничивающих резисторов R3...R7, которые учитывают процент щелочной составляющей раствора.

Контроль загрязненности растворов.Если такие параметры, как температура, уровень концентрации растворов, поддаются регулированию, то снижение моющей способности растворов (из-за превышения в них нормы количества загрязнений) вызывает необходимость их замены или регенерации (восстановления).

Известны технологии и оборудование для регенерации моющих растворов, которые обычно происходят в два этапа. Первый этап (отстаивание) совершается в рабочем резервуаре как в процессе работы машины, так и при ее остановке (путем периодического удаления находящихся на поверхности раствора различных нефтепродуктов, а также осевшего на дно резервуара шлака с последующей фильтрацией раствора). Второй этап (очистка), осуществляемый с применением коагулянтов смеси Са(ОН2) и FeSO4, позволяет восстановить свойства растворов при насыщении их мелкодисперсными загрязнениями, не поддающимися отслаиванию и фильтрации.

В связи с отсутствием простых и надежных средств контроля загрязненности растворов до сих пор о необходимости их восстановления (или замены) судят субъективно по визуальному контролю цвета раствора, а также по времени его работы.

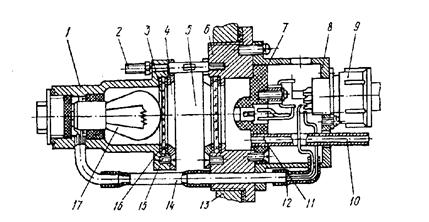

Разработаны достаточно чувствительные, надежные и простые по конструкции оптические датчики контроля загрязненности растворов. Принцип действия такого датчика (рис. 4) основан на избирательном поглощении частицами загрязнений светового излучения в видимой и инфракрасной областях спектра. Датчик выполнен в виде ступенчатого цилиндрического стакана, состоящего из блока светового излучения 1 с лампой 17 и блока светоприемника-преобразователя 6 со светочувствительным элементом 11. Блоки соединены между собой шпильками 2. Измерительная камера 5 образована рабочим объемом между блоками 1 и 6, ограниченными защитными стеклами-линзами 3. Оптическую длину камеры регулируют шпильками 2 Светочувствительный элемент 11 установлен на пластмассовом основании 7. Для дополнительного охлаждения элемента 11 служит трубка 10 и система отверстий в основании 7 и стакане 8. С целью исключения утечки раствора стекла-линзы 3 уплотнены резиновыми прокладками 15, 16 и втулкой 4. Для внутренних и внешних подсоединений электрических проводов 12 на датчике установлен электрический разъем 9. Монтажные провода между блоками заключены в защитный рукав 14. При погружении датчика в раствор измерительная камера заполняется раствором моющей среды. Оптическая характеристика датчика выбрана такой, что она не реагирует на компоненты моющего средства. При наличии загрязнений оптическая плотность раствора изменяется и датчик преобразует ее в электричес-

Рис16.4. Оптический датчик для контроля моющих растворов:

1 — блок светового излучения; 2— шпилька; 3 — защитное стекло-линза; 4 — втулка; 5—измерительная камера; 6— блок светоприемника; 7—основание; 8— стакан; 9— разъем; 10 — трубка; 11 —фотоэлемент; 12— провода; 13— корпус; 14— защитный рукав; 15, 16— прокладки; 17— осветительная лампа

кий сигнал, пропорциональный концентрации загрязнений, который регистрируется индикатором.

Диапазон значений измеряемой концентрации загрязнений 0...40 г/л, а относительная погрешность измерений не превышает 8 % при температуре контролируемой среды менее 85 °С.

Система автоматического управления ТП мойки.ТП мойки заключается в подаче в камеру мойки сборочных единиц и деталей, опускании шторки, закрывающей проем для исключения разбрызгивания моющего раствора, включении насоса подачи раствора в сопла, обеспечении относительного перемещения деталей и струй жидкости. По истечении времени мойки двигатель насоса отключается, шторка, закрывающая входной проем, поднимается, и корзина с деталями возвращается в исходное положение. Для удаления паров моющей жидкости на всем протяжении мойки работает вытяжная вентиляция.

Схема автоматизации ТП мойки показана на рисунке 5. Для управления исполнительными механизмами установлены бесконтактные путевые конечные выключатели SQ1...SQ5 вкомплекте с промежуточными реле KV1...KV5 (рис. 6). В исходном состоянии тележка находится в крайнем левом положении (включено реле KV1), шторка — в крайнем верхнем (включено реле KV2). При соблюдении этих условий и нажатии кнопки SB2 включается контактор КМ1 и своим замыкающим контактом самоблокируется.

Дата добавления: 2015-01-19; просмотров: 24785; Мы поможем в написании вашей работы!; Нарушение авторских прав |