КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

Технология восстановления изношенных деталей сельскохозяйственной техники гальваническим способом основана на осаждении металлов путем электролиза водных растворов солей металлов или кислот (хромирования).

На деталь (катод) подводят отрицательный потенциал источника питания. В качестве анода используют пластину из металла, который необходимо нанести на деталь, или пластины из нерастворимого металла, например свинца (при хромировании). К пластинам присоединяют положительный потенциал источника питания.

Массу металла, осаждаемого на катоде, определяют по формуле

т = clt,

где с — электрохимический эквивалент, г/(А•ч); I— сила тока электролиза, A; t— продолжительность электролиза, ч.

Электрохимический эквивалент зависит от вида металла, расходуемого на покрытие, плотности тока, температуры электролита, формы кривой тока электролиза и других параметров.

Детали перед гальваническим наращиванием проходят специальную обработку. Их шлифуют, промывают, обезжиривают, протравляют в растворах серной, фосфорной или хромовой кислот, снова промывают, а затем помещают в электрохимические ванны и подсоединяют к отрицательному электроду источника питания. На места деталей, не подлежащие наращиванию металла, наносят электроизоляционные материалы.

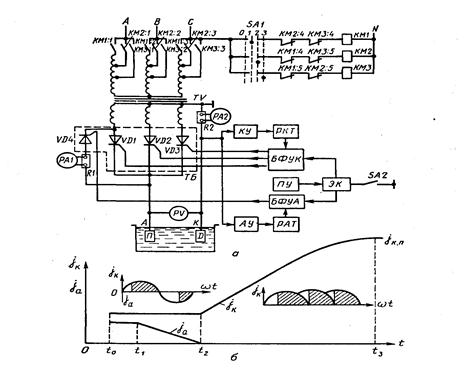

Для получения качественного наращивания металлов используют различные методы изменения полярности и формы тока электролиза: а) автоматическое реверсирование тока, т. е. периодическую смену полярности напряжения на детали с отрицательной на положительную, и наоборот; б) асимметричный, т. е. выпрямленный ток с различным коэффициентом выпрямления. Реализацию одного из таких методов рассмотрим на примере универсального источника тока для питания электролитических ванн (рис. 13, а).

Устройство позволяет вести процесс наращивания металла на однофазном асимметричном и трехфазном выпрямленном токах с возможностью перехода с одного режима на другой без прерывания тока и с высокой точностью стабилизации и регулирования составляющих тока.

Источник выполнен в виде двух функциональных блоков: силового и управляющего. Силовой блок содержит понижающий трансформатор TV (10 кВ•А), тиристорный блок ТБ, шунты R1 и R2 в цепях измерения тока. Блок управления имеет катодный КУ ианодный АУ усилители, регуляторы катодного РКТ и анодного РАТ токов,блоки фазоимпульсного управления катодными тиристорами VD1...VD3 (БФУК) и анодным тиристором VD4 (БФУА), электродный коммутатор ЭК.

Переключая SA1 с помощью магнитных пускателей КМ1...КМЗ, можно получить три значения выходного напряжения на трансформаторе TV: 6, 12 и 26 В при максимально возможной силе тока 1200, 600 и 300 А. Амперметр РА1 измеряет значение анодного тока, амперметр РА2 — значение постоянной составляющей выпрямленного катодного тока.

В качестве датчика силы тока используют сопротивление шунта R2, через который протекают катодные и анодные составляющие тока. Напряжение сигнала с шунта R2 усиливается однополупериодными усилителями КУ и АУ, собранными на операционных микросхемах. Усилитель КУ одновременно инвертирует сигнал. Блок БФУК поочередно управляет коммутацией тиристоров VD1...VD3, а БФУА — коммутацией тиристора VD4. На блоки БФУК и БФУА подаются управляющие импульсы от электронного коммутатора ЭК с частотой 1 кГц. При отключенном переключателе SA2 работают тиристоры VD4 и VD1, которые обеспечивают асимметричную форму тока, показанную в левой части рисунка 16.13, б. При включенном SA2 работают тиристоры VD1...VD3.

Рис.16.13. Электрическая схема электролитической установки (а) и диаграмма изменения плотности тока при железнении деталей (б)

Они дают пульсирующую форму выпрямленного тока, показанного в правой части рисунка 13, б. Изменяя напряжение на первичной обмотке трансформатора (переключением), устанавливают заданную плотность тока на восстанавливаемой детали (от 3 до 6 кА/м2). При помощи программного механизма ПУ автоматически изменяют в процессе гальванопокрытий угол открытия тиристоров VD1...VD4 в соответствии с временной диаграммой рисунка 13, б. Процесс осаждения металла разбивается на несколько циклов. После погружения деталей в ванну и подключения электродов включается программное устройство ПУ (рис. 13, а), которое через определенную выдержку времени t0 устанавливает заданные для детали плотности тока прямой полуволны (катода jK) и обратной полуволны (анода jа). Через время t1 < 1 мин программное реле в течение t2 = 3 мин плавно снижает плотность тока jа до нуля. После этого за время t3 происходит плавное увеличение плотности выпрямленного катодного тока до предельного значения jк.п. Плотность тока jк и времени t3 выбирают и корректируют в зависимости от заданных параметров микротвердости, сцепляемости и толщины наращиваемых покрытий, а также от температуры, кислотности и концентрации электролитов.

Выдержка деталей без тока продолжительностью t0 = 10...60 с необходима для выравнивания температур электролита и деталей, что обеспечивает лучшую сцепляемость первого слоя покрытия с деталью. Малая плотность тока (до 300 А/м2) и наличие анодного тока в периоды t1 и t2 обеспечивают осаждение мягкого подслоя железа с небольшими внутренними напряжениями. Применение асимметричного тока повышает производительность процесса в 2...3,5 раза, улучшает сцепление покрытия с основой и позволяет получать покрытие с заданной микротвердостью.

При помощи ПУ происходит автоматическое управление параметрами режимов обработки, а именно температурой электролита, плотностью тока, кислотностью растворов и временем выдержки деталей в ванне, обеспечивающим заданную толщину покрытий. Программное устройство имеет соответствующие регуляторы.

Автоматическое регулирование температуры особенно важно при хромировании, химическом никелировании и железнении. В этих процессах колебания температуры электролита не должны превышать ± 2 °С. Для малых ванн применяют двухпозиционные регуляторы, для больших — регуляторы пропорционально-интегрального действия, которые управляют электрическим обогревателем раствора.

Автоматическое регулирование плотности тока происходит за счет изменения угла открытия тиристоров VD1... VD4 (см. рис. 13, а).

Заданное значение плотности тока устанавливается программным устройством ПУ в зависимости от режима электролиза, а фактическое — измеряется и определяется по значению падения напряжения на шунтах-резисторах R1 и R2. Фактическое значение тока доводится до заданного при помощи выпрямителей КУ и АУ, регуляторов тока РКТ, PAT и блоков управления тиристорами БФУК, БФУА.

Автоматическое регулирование кислотности обеспечивает получение качественных осадков металла на деталях. Кислотность измеряют рН-метрами, а корректируют добавлением в электролит щелочи или кислоты.

Автоматическое регулирование заданной толщины покрытия осуществляется либо при помощи счетчика ампер-часов, либо при помощи программного реле времени.

Гальванические цехи оборудуют поточными линиями, в которых обрабатываемые детали транспортируются по определенной программе. Программой предусматривается необходимая последовательность перемещения и время выдержки в ваннах деталей при обезжиривании, промывке, декапировании, гальванопокрытии, сушке и других операциях. С этой целью гальванометрические поточные линии составляют из манипуляторов и автооператоров, которые перемещают детали из ванны в ванну в соответствии с заданным технологическим процессом.

Автоматизация гальванометрических процессов повышает качество покрытий, снижает стоимость обработки, трудоемкость работ и расход химикатов, улучшает условия труда и ускоряет процесс ремонта.

Дата добавления: 2015-01-19; просмотров: 589; Мы поможем в написании вашей работы!; Нарушение авторских прав |