КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Определение промежуточных припусков, допусков и размеров

Дефект1 – износ отверстий под болты. Дефект2 – износ на рабочей поверхности. Материал детали – Серый чугун СЧ 18-36 ГОСТ 1412-54. Твердость материала по чертежу 170-229HB; Сталь 45ГОСТ 1050-60. Твердость материала по чертежу 48-56HRC. Шероховатость обработанной поверхности  = 1,6мм. Диаметр маховика

= 1,6мм. Диаметр маховика

Операции технологического процесса:

Точение 1.Чистовое точение поверхности.

Развертывание 1.Развертывание поверхности под ремонтный размер.

Диаметр маховика после чистового точения d, мм, равен:

= 17,8мм

= 17,8мм

= 17мм

= 17мм

где, 2h– припуск на чистовое точение на диаметр, мм.

2h=  = 0,8мм

= 0,8мм

Диаметр маховика после развертывания d, мм, равен:

= 12,25мм

= 12,25мм

= 12,13мм

= 12,13мм

где, 2h– припуск на чистовое точение на диаметр, мм.

2h=  = 0,12мм

= 0,12мм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

= 0,06мм

= 0,06мм

Таблица 8 – Определение промежуточных припусков, допусков и размеров для дефекта - износ отверстия под болты.

| Наименование операции | Точность обработки | Промежуточный (изношенный) размер детали d(  ), мм ), мм

| Промежу- точный при-припуск на диаметр 2h, мм | Допуск на размер  , мм , мм

|

| Деталь до компенсации износа | ||||

| Дефектация | - | 12,25 | 0,12 | - |

| Деталь после компенсации износа | ||||

| Развертывание под ремонтный размер | Н8 | 12,13 | - | 0,027 |

Таблица 9 – Определение промежуточных припусков, допусков и размеров для дефекта - износ на рабочей поверхности.

| Наименование операции | Точность обработки | Промежуточный (изношенный) размер деталиd (  ),мм ),мм

| Промежу- точный при- припуск на диаметр 2h, мм | Допуск на размер  , мм , мм

|

| Деталь до компенсации износа | ||||

| Дефектация | - | 17,8 | 0,8 | - |

| Деталь после компенсации износа | ||||

| Чистовое точение рабочей поверхности | Н8 | - | 0,017 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Номер операции | Код наименование и содержание операции (по переходам) | Оборудов-ание | Станочное приспосо-бление и вспомога-тельный инструмент | Инструмент | |

| Режущий, слесарный | Измери-тельный | ||||

| Токарно-винторезная (код 4110) 1.Установить деталь в приспособление. 2.Точить торец на чисто. 3.Снять деталь с приспособления. Положить деталь в тару. | Станок Токарно-винторезный 16К20(код 381162) | Специальная оправка для точения (код – XXXXXX) | Резец проходной упорный ВК8  (код 392131) (код 392131)

| Штангенциркуль ШЦ-  -125-0-1. ГОСТ 166-88 (код 393311) -125-0-1. ГОСТ 166-88 (код 393311)

| |

| Горизонтально-расточная (код 4210) 1.Установить деталь в приспособление. 2.Развернуть поверхность под ремонтный размер. 3.Снять деталь с приспособления. Положить деталь в тару. | Станок Горизонтально-росточной 2Н125 (код 381261) | Специальное зажимное приспособление для развертывания детали (код – XXXXXX) | Росточной резец ВК8 (код 392133) | Скоба индикаторная (СИ50; СИ100) ГОСТ 11098-75 (код 394243) | |

| Контрольная 1.Проверить шероховатость детали при точении. Проверить точность обрабатываемости детали при точении. 2.Проверить шероховатость детали при развертывании. Проверить точность обрабатываемости детали при развертывании. | Стол контро-льный | Образец шераховатости Ra = 1,6 мм Штангенциркуль. Образец шераховатости Ra = 1,6 мм Скоба индикаторная. |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

2.6.1.Расчёт режимов обработки при точении.

1.Определение записи исходных данных.

Станок 16К20 (код 381162)

2.Выбор режущего инструмента.

Резец проходной упорный ВК8  =

=  (код 392131)

(код 392131)

2.1.Выбор типа РИ

2.2.Выбор материала режущей части РИ

Однокарбидный твёрдый сплав.

3.Назначение режима резания.

3.1.Определение глубины резания

t=0,8мм

3.2.Назначение подачи.

=0,10 об/мм

=0,10 об/мм

3.2.1.Корректировка подачи по паспорту станка.

=0,1 об/мм

=0,1 об/мм

3.3.Назначение периода стойкости резца.

Т=60мин

3.4.Определение скорости резания.

3.4.1.Табличное значение скорости резания.

=80м/мин

=80м/мин

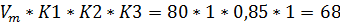

3.4.2.Расчетное значение скорости резания с учетом поправочных коэффициентов.

=

=

,где К1=1,0 К2=0,85 К3=1,0

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

3.5.Расчет частоты вращения шпинделя.

no=  =

=  = 71,6

= 71,6  72

72

3.5.1.Корректировка частоты вращения шпинделя по паспорту станка

= 63

= 63

3.5.2.Корректировка скорости резания.

Vд=  =

=  = 0,05м/мин

= 0,05м/мин

3.6.Определение силы резания,  ,Н

,Н

3.6.1.Табличное значение  . Карта Т-5

. Карта Т-5

= 170кгс =1700Н

= 170кгс =1700Н

3.6.2.Корректировка с учетом поправочных коэффициентов.

=

=  *К1*К2= 1700*1*0,85= 1445кГ

*К1*К2= 1700*1*0,85= 1445кГ

3.7.Определение мощности, потребной на резание

=

=  =

=  = 0,05кВт

= 0,05кВт

3.7.1.Поправочный коэффициент по мощности.

– мощность шпинделя

– мощность шпинделя

= 1,2*

= 1,2*  *

*  = 1,2*10*0,75= 9

= 1,2*10*0,75= 9

– коэффициент полезного действия

– коэффициент полезного действия

8.Определение основного (машинного) времени на обработку.

8.Определение основного (машинного) времени на обработку.

=

=  1,96

1,96  2мин

2мин

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

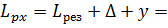

3.8.1.Определение длины рабочего хода.

=

=  120

120

2+ 120 + 2 = 124

2+ 120 + 2 = 124

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

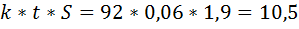

2.6.2.Расчёт режимов обработки при сверлении.

1.Определение записи исходных данных.

Станок 2Н125 (код 381261)

2.Выбор режущего инструмента.

Расточной резец ВК8 (код 392133)

2.1.Выбор типа РИ

2.2.Выбор материала режущей части РИ

3.Назначение режима резания.

3.1.Определение глубины резания

t=0,06мм

3.2.Назначение подачи.

=1,9 об/мм

=1,9 об/мм

3.2.1.Корректировка подачи по паспорту станка.

=1,9об/мм

=1,9об/мм

3.3.Назначение периода стойкости резца.

Т=60мин

3.5.Расчет частоты вращения шпинделя.

Nд=  =

=  =

=  = 195

= 195

3.5.1.Корректировка частоты вращения шпинделя по паспорту станка

= 195

= 195

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Vд=  м/мин

м/мин

3.6.Определение силы резания,  ,Н

,Н

3.6.2.Корректировка с учетом поправочных коэффициентов.

=

=  кгс = 105н

кгс = 105н

3.7.Определение мощности, потребной на резание

=

=  =

=  = 0,16кВт

= 0,16кВт

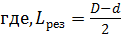

8.Определение основного (машинного) времени на обработку.

8.Определение основного (машинного) времени на обработку.

=

=  0,6мин

0,6мин

3.8.1.Определение длины рабочего хода.

= 2+ 30,25+ 6 = 38,25

= 2+ 30,25+ 6 = 38,25

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Номер и наименование операции (содержание переходов) | D, мм | t, мм |  ,

мм/об ,

мм/об

|  , ,

|  ,

м/мин ,

м/мин

|  кГс

кГс

|  кВт

кВт

|

| 005.Токарно-винторезная. Переход.1.Точить поверхность выдерживая размеры: d=300; l=17,8; Ra=1,6мкв | 0,8 | 0,1 | 59,3 | 0,05 | |||

| 010.Горизонтально-вертикальная. Переход.1.Развертываем поверхность под ремонтный размер в сборе с каленчатым валом: d=12,25; l=30,25; Ra=1,6мкв | 0,06 | 1,9 | 9,2 | 0,16 |

Дата добавления: 2015-01-19; просмотров: 272; Мы поможем в написании вашей работы!; Нарушение авторских прав |