КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

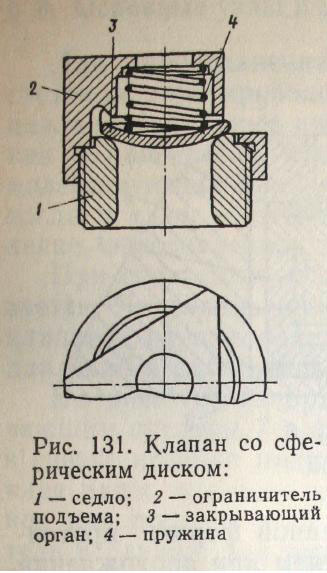

Клапаны компрессоров

Описанные ниже клапаны, как правило,используются в компрессорах низкого и среднего давления.

Конструкция клапанов для средних и высоких давлений представлена на рис. 133. Седло клапана 1 представляет собой цилиндрическое тело, в котором имеются четыре ряда отверстий и два пазатрапециевидного сечения. На наклонные плоскости пазов опираются закрывающие органы — пластины 2.После установки пластин 2в пазы вставляют специальные ограничители 5, каждый из которых имеет сквозное отверстие для цилиндрической оси 4.На оси надеты специальные пружины 3,усики которыхприжимают закрывающие органы к наклонным плоскостям седла клапана. Ограничители 5 в сборе с осями 4и пружинами 3устанавливают в пазы и закрепляют в них винтами 6с потайными головками.

При открытии клапанов закрывающие органы поворачиваются вокруг своей нижней грани и располагаются своими плоскостями на плоскости ограничителей 5. Если клапан установлен отверстиями ав сторону рабочей полости цилиндра компрессора, то он работает как нагнетательный. Если клапан установлен наоборот, то он работает как всасывающий.

Рассматриваемый тип клапана имеет малые газодинамические сопротивления. Малые упругие деформации закрывающих органов обусловливают высокую надежность клапана.

Уплотнения поршней и штоков.Между поршнем и цилиндром компрессора, а также между штоком и соответствующим отверстиемв крышке должен быть зазор, который необходим длясвободного движения поршней и штоков при температурных деформациях сопрягаемых элементов.

Наличие таких зазоров создает возможность для вытекания газа из рабочей полости. Без обеспечения высокой герметичности в рабочей полости процесс сжатия газа осуществить невозможно.

Обычно применяют следующие типы уплотнений: кольцевое; сальниковое; специальные для поршня (лабиринтные, дроссельные, манжетные и гидравлические).

Кольцевое уплотнение — наиболее распространенный тип уплотнения поршня. Сальниковое уплотнение применяется для уплотнения штоков, а в некоторых случаях для поршней-плун жеров.

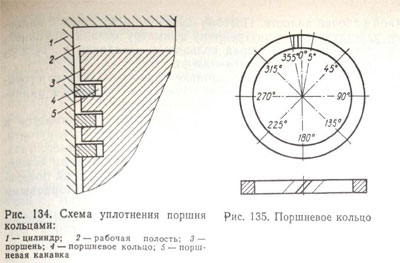

Схема кольцевого уплотнения приведена на рис. 134, а поршневое кольцо — на рис. 135. Поршневые кольца обычно имеют прорезь (замок). В свободном состоянии наружный диаметр кольца больше внутреннего диаметра цилиндра. Надетое на поршень кольцо вводится в поршневую канавку, где под действием сил упругости принимает первоначальный размер. Размещенные в поршневые канавки кольца сжимают и вместе с поршнем вводят в цилиндр. Так как в свободном состоянии диаметр кольца больше диаметра цилиндра, то кольца прижимаются наружной цилиндрической поверхностью к внутренней поверхности цилиндра, перекрывая зазоры между поршнем и цилиндром.

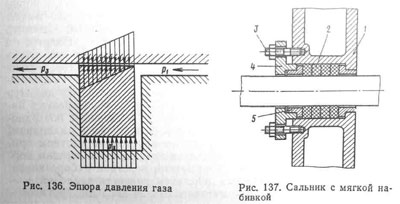

Уплотнительный эффект колец основан как на плотном прилегании их к внутренней поверхности цилиндра и к стенкам поршневых канавок, так и на лабиринтном действии набора колец. При работе компрессора под действием разности давлений p1 — P3(рис. 136) кольцо прижимается к стенке канавки, противоположной рабочей полости. Поэтому давление в поршневой канавке р2,действующее по внутреннему диаметру кольца, приблизительно равно давлению перед кольцом р.Давления р1, p2и р3 в течение рабочего цикла изменяются.

Давление р2в поршневой канавке первого кольца со стороны рабочей полости соответствует изменению давления в цилиндре. В последующих канавках давление падает. Таким образом, в процессе работы кольцо прижимается к внутренней поверхности цилиндра не только силами упругости, но и под действием избыточного давления сжимаемого газа.

Перетекание газа при уплотнении поршня кольцами осуществляется через зазор в замке кольца, между наружной поверхностью кольца и стенкой цилиндра, а также между торцовыми поверхностями кольца и поршневой канавки.

Сальниковое уплотнение представляет собой уплотняющее устройство, в котором применяется специальная набивка, размещаемая между штоком и деталями сальниковой камеры, тем самым закрывающие зазор между подвижными и неподвижными поверхностями. Во время работы между уплотняемыми поверхностями образуется масляная пленка, которая позволяет штоку перемещаться в сальнике.

Набивка в сальнике может быть твердой и мягкой (рис. 137). Сальник состоит из корпуса 7, в котором расположена сальниковая набивка 2.Для центровки штока в корпус сальника встав лены вкладыши 5 из антифрикционного материала. Набивка сжимается нажимной втулкой 4при затяге гаек на шпильках 3.

Осевое давление нажимной втулки на набивку вызывает в ней радиальные деформации. Набивка прижимается к стенкам сальниковой камеры и штоку.

Таким образом осуществляется уплотнение.Очевидно, что материал набивки должен быть пластичным, прочным и вязким, а так же иметь небольшой коэффициент трения.

Сальники с мягкой набивкой имеют простую конструкцию. По мере износа набивки герметичностьпадает. Поэтому необходима периодическая подтяжка сальника, а так же добавка или смена элементовнабивки (сальниковых колец). Из лишняя подтяжка может вызывать повышенный нагрев и износ набивки и штока.

Более компактны самоуплотняющиеся сальниковые уплотнители с манжетами. Наибольшее распространение получили манжеты U-образной формы (рис. 138). Обычно первоначальное уплотнение манжет происходит за счет их упругости, обеспечивающей прижатие манжеты 2к трущейся поверхности 3.В некоторых случаях первоначально герметичность обеспечивается при расклинивании бортов манжеты специальным коническим распорным кольцом 1. Сальники с манжетами не требуют подтяжки.

Широкое применение в поршневых компрессорах имеют сальники с твердой набивкой, которые выполняются с плоскими или коническими (разрезными или неразрезными) металлическими кольцами. В большинстве их конструкций основное усилие, необходимое для работы уплотнения, создается за счет давления сжимаемого газа.

Характерной особенностью сальников с разрезными кольцами является то, что их можно использовать при значительном прогибе и износе.

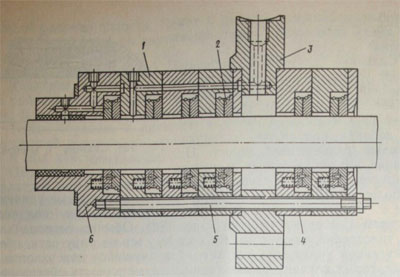

На рис. 139 изображен сальник, состоящий из нескольких стальных камер 1,наружный диаметр которых соответствует диаметру гнезда сальника в крышке компрессора. В каждой камере размещен элемент набивки сальника 2.Камеры сальника соединены с наружным фланцем 3стяжными шпильками 5. Между сальником и цилиндром компрессора имеется направляющая втулка 4,которая регулирует давление газа перед сальником. Отвод протекающего через сальник газа производится через специальное отверстие внутри нажимного фланца 6.

Рис 139. Сальник с плоскими разрезными металлическими кольцами

1и 2устанавливают с взаимным смещением разрезов и фиксируют штифтом 3.Зазоры в радиальных разрезах колец 1 и 2обеспечивают радиальный сдвиг их частей, компенсирующий износ уплотняющей поверхности, а также значительный прогиб штока без нарушения герметичности. Предварительное уплотнение набивки сальника достигается пружинами 4 и 5.

Набивка сальника (рис. 140) состоит из двух плоских колец 1и 2.Первое по ходу газа кольцо 1разрезано на три части. Оно не препятствует проходу газа в камеру и предназначено для перекрытия с торца радиальных зазоров аосновного уплотняющего кольца 2.Это кольцо разрезано радиально и тангенциально на шесть частей так, что радиальные прорези аперекрыты сегментами в тангенциальной плоскости. Для того чтобы обеспечить перекрытие радиальных разрезов с торца, кольца

Рис. 140. Элементы набивки сальника

Основное усилие, прижимающее кольцо 2к штоку, создается в результате разности давлений газа в камере и в масляной пленке между кольцом и штоком. С повышением давления в рабочей камере возрастает разность давлений, а следовательно, и усилие прижатия кольца 2к штоку. Во время работы компрессора в первой камере (со стороны рабочей камеры цилиндра)давление газа меньше, чем в рабочей камере.

5 вопрос

Турбонаддув - вид наддува, при котором воздух в цилиндры двигателя подается под давлением за счет использования энергии отработавших газов.

В настоящее время турбонаддув является наиболее эффективной системой повышения мощности двигателя без увеличения частоты вращения коленчатого вала и объема цилиндров. Помимо повышения мощности турбонаддув обеспечивает экономию топлива в расчете на единицу мощности и снижение токсичности отработавших газов за счет более полного сгорания топлива.

В настоящее время турбонаддув является наиболее эффективной системой повышения мощности двигателя без увеличения частоты вращения коленчатого вала и объема цилиндров. Помимо повышения мощности турбонаддув обеспечивает экономию топлива в расчете на единицу мощности и снижение токсичности отработавших газов за счет более полного сгорания топлива.

Система турбонаддува применяется как на бензиновых, так и на дизельных двигателях. Вместе с тем, наиболее эффективен турбонаддув на дизелях вследствие высокой степени сжатия двигателя и относительно невысокой частоты вращения коленчатого вала. Сдерживающими факторами применения турбонаддува на бензиновых двигателях являются возможность наступления детонации, которая связана с резким увеличением частоты вращения двигателя, а также высокая температура отработавших газов (1000°С против 600°С у дизелей) и соответствующий нагрев турбонагнетателя.

Несмотря на различия в конструкции отдельных систем, можно выделить следующее общее устройство турбонаддува - воздухозаборник и далее последовательно воздушный фильтр, дроссельная заслонка, турбокомпрессор, интеркулер, впускной коллектор. Все элементы объединяют соединительные патрубки и напорные шланги.

Большинство элементов турбонаддува являются типовыми элементами впускной системы. Отличительной особенностью турбонаддува является наличие турбокомпрессора, интеркулера и новых конструктивных элементов управления.

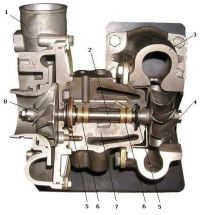

Турбокомпрессор (другое наименование – турбонагнетатель, газотурбинный нагнетатель) является основным конструктивным элементом турбонаддува и обеспечивает повышение давления воздуха во впускной системе. Конструкция турбокомпрессора объединяет два колеса - турбанное и компрессорное, расположенные на валу ротора. Каждое из колес, а также вал с подшипниками помещены в отдельные корпуса.

Турбинное колесо воспринимает энергию отработавших газов. Колесо вращается в корпусе специальной формы. Турбинное колесо и корпус турбины изготавливаются из жаропрочных материалов (сплавы, керамика).

Компрессорное колесо всасывает воздух, сжимает и нагнетает его в цилиндры двигателя. Компрессорное колесо также вращается в специальном корпусе.

Турбинное и компрессорное колеса жестко закреплены на валу ротора. Вал вращается в подшипниках скольжения.Подшипники плавающего типа, т.е. имеют зазор со стороны корпуса и вала. Подшипники смазываются моторным маслом системы смазки двигателя. Масло подается по каналам в корпусе подшипников. Для герметизации масла на валу установлены уплотнительные кольца.

В некоторых конструкциях бензиновых двигателей для улучшения охлаждения дополнительно к смазке применяется жидкостное охлаждение турбонагнетателей. Курпус подшипников турбонагнеталея включен в двухконтурную систему охлаждениядвигателя.

Интеркулер предназначен для охлаждения сжатого воздуха. За счет охлаждения сжатого воздуха повышается его плотность и увеличивается давление. Интеркулер представляет собой радиатор воздушного или жидкостного типа .

Основным элементом управления системы турбонаддува является регулятор давления наддува, который представляет собой перепускной клапан (вейстгейт, wastegate). Клапан ограничивает энергию отработавших газов, направляя их часть в обход турбинного колеса, тем самым обеспечивает оптимальное давление наддува. Клапан имеет пневматический или электрический привод. Срабатывание перепускного клапана производится на основании сигналов датчика давления наддува системой управления двигателем.

В воздушном тракте высокого давления (после компрессора) может устанавливаться предохранительный клапан. Он защищает системы от скачка давления воздуха, который может произойти при резком закрытии дроссельной заслонки. Избыточное давление может стравливаться в атмосферу с помощью блуофф-клапана (blowoff) или перепускаться на вход компрессора с помощью байпас-клапана (bypass).

Дата добавления: 2015-04-18; просмотров: 356; Мы поможем в написании вашей работы!; Нарушение авторских прав |