КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема 3. Виды ОКП. Системы ОКП и их характеристика.

Оперативное планирование основного производства подразделяется на межцеховое и внутрицеховое.

Межцеховое оперативное планирование направлено на обеспечение слаженной и равномерной работы основных цехов. Исходной базой межцехового оперативного планирования является календарный план выпуска продукции и портфель заказов.

Задачами межцехового оперативного планирования являются разработка прогрессивных оперативно-плановых нормативов, взаимная увязка содержания и сроков календарных планов цехов основного и вспомогательного производства и общезаводских служб, составление и выдача цехам месячных календарных планов, текущее межцеховое регулирование производства, диспетчирование и оперативной учет выполнения календарного плана цехами. Межцеховое календарное планирование по основному производству ведется планово-диспетчерским отделом.

Внутрицеховое оперативное планирование производстванаправлено на обеспечение слаженной и равномерной работы участков и рабочих мест цеха. К задачам внутрицехового оперативного планирования относятся уточнение месячной программы цеха и распределение предусмотренных в ней работ по отделениям и участкам, составление и выдача отделениям и участкам календарных месячных планов-графиков и сменно-суточных заданий, диспетчирование и оперативный учет выполнения плана в цехе. Внутрицеховое оперативное планирование осуществляется ПДБ цеха.

Таблица 1Основные функции оперативно-производственного планирования

| Оперативно-календарное планирование | Диспетчирование |

| Межцеховое | |

| - расчет КПН, - составление квартальных и месячных производственных программ цехам, - оперативный учет выпуска продукции цехами | - контроль за отклонениями выполнения планов оперативной подготовки производства, - контроль и регулирование выполнения плана выпуска товарной продукции заводом, - оперативный контроль и регулирование выполнения программ цехами, - контроль за состоянием заделов на межцеховых складах |

| Внутрицеховое | |

| - составление месячных заданий для участков, - составление заданий для участков на короткие промежутки времени (декады, недели, сутки, смены), - оперативный учет выполнения заданий участками и рабочими | - контроль оперативной подготовки производства и обеспечения участков и рабочих мест всем необходимым для выполнения заданий, - контроль и регулирование выполнения плана выпуска продукции цехом, - оперативный учет и регулирование выполнения заданий участками и рабочими местами |

В зависимости от типа производства и номенклатуры изготовляемых изделий оперативное планирование осуществляется различными системами, указанными в таблице 2.

Под системой оперативного планирования производства понимается определенная совокупность элементов планово-учетной работы, ее форм, методов и приемов. К элементам системы относятся порядок взаимосвязи и согласования работы цехов и участков, выбранная планово-учетная единица (ПУЕ), величина планового периода, состав календарно-плановых заданий цехам, участкам и т.д.

Степень централизации обуславливается распределением всего объема работ по оперативно-производственному планированию между плановыми органами заводоуправления, цехов и участков. При централизованнойсистеме большая часть плановой работы выполняется ПДО завода, при децентрализованной– в ПДБ цехов и на участках.

Наиболее широко применяются следующие системы оперативно-производственного планирования, определяемые в основном типом производства:

1. Позаказная.

2. Стадийного планирования с опережением.

3. «На склад» («максимум – минимум»).

4. Планирование по заделам

5. По режиму выпуска

6. Комплектная

Позаказная система оперативно-производственного планирования характерна для единичного производства. ПУЕ является заказ. Под заказом понимается совокупность деталей, сборочных единиц, изделий одного наименования, которую необходимо изготовить в планируемом периоде. Система основывается на разработке и соблюдении сквозных цикловых графиков технической подготовки каждого заказа к производству и его поэтапного выполнения, увязке с цикловыми графиками по другим заказам.

Система стадийного планирования по опережениям характеризуется распределением работ по сборке и выпуску разных изделий по отдельным плановым периодам, организацией.

Таблица 2. Системы оперативно-производственного планирования

| Основные характеристики метода | Подетальная и ее разновидности | Комплектная и ее разновидности | Позаказная система | ||||||

| Собственно подетальная система | Система непрерывного планирования (Новочеркасская) | Машино-комплектная | Комплектно - узловая | Комплектно- технологическая | Планово - комплектная | ||||

| Планово-учетная единица (ПУЕ) | Деталь | Сутко-комплект | Цеховой машино-комплект | Конструкторский узел | Группа технологически однородных деталей | Группа деталей с различным циклом изготовления | Заказ или его часть в виде конструкторского узла, товарокомплекта и т.п. | ||

| Имеющих общий срок подачи на сборку | |||||||||

| КПН | - Размер партии - Производственный цикл - Опережения по запуску и выпуску - Страховой задел | - Размер партии - Ритм и цикл производства - заделы | - состав суткокомплекта - опережения по запуску и выпуску - размеры партий | - задел, - величина партии, - опережения по выпуску комплекта | - цикл, - опережение по узлу, - размер партии, - задел | - группы опережений, - направление межцеховых передач, - размер партии, - цикл | - цикл, - межцеховые опережения | ||

| Форма планового задания | - квартальная, месячная подетальная программа, - графики запуска, выпуска для каждой детали | - квартальная, месячная подетальная программа с установленным ритмом выпуска | - квартальная и месячная подетальная программа, - картотеки обеспеченности | - месячная программа, - график по выпуску в машинокомплектах | - месячная программа, - график по выпуску в узлах | - месячная программа, - график поставки деталей в номерах комплектов цехам потребителям | - месячная программа в номерах комплектов цехам-потребителям | - месячное задание по заказам в соответствии с возможностями цеха, - объемный календарный план-график | |

| Область применения | Небольшая номенклатура изделий с общим количеством деталей и узлов 8 – 12 тыс. наименований (серийное производство) | Средняя номенклатура деталей, имеющих устойчивую программу выпуска (крупносерийное производство) | Небольшая номенклатура изделий, имеющих стабильную программу и незначительное количество изменений (серийное производство) | Большая номенклатура изделий (мелкосерийное и среднесерийное производство) | Большой цикл изготовления изделия (единичное и мелкосерийное производство) | Устойчивая номенклатура изделий, значительный цикл обработки, большая номенклатура деталей и узлов (серийное и крупносерийное производство) | Единичное (опытное) производство | ||

изготовления соответствующих деталей и сборочных единиц для обеспечения сборки в каждом очередном плановом периоде с соблюдением календарного опережения между технологическими стадиями производства его часть с целью окончания в запланированный срок. ПУЕ этой системы может быть деталь, сборочная единица. Система применяется в серийном производстве.

Система планирования «на склад» (другое название система «минимум – максимум»). Применяется в различных типах производства, чаще в серийном, для деталей сборочных единиц изделий, имеющих невысокую трудоемкость и небольшое количество операций.

Сущность ее состоит в том, что ПДО предприятия держит под контролем наличие этих деталей на промежуточных складах. Запасы их должны поддерживаться на уровне, обеспечивающем бесперебойное снабжение сборочных цехов.

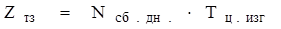

Если запас падает до уровня «точки заказа» ПДО выдает цеху заказ на изготовление партии деталей. Уровень запаса деталей каждого наименования на складе соответствующий «точке заказа» Zтз, определяется по формуле:

|

где Nсб. дн. – дневная потребность сборки (запуск на сборку) в деталях данного наименования, шт.

Тц. изг. – длительность производственного цикла изготовления партии данных деталей, дн.

Помимо запаса в «точке заказа» рассчитывается минимальный (страховой) Z min и максимальный Zmax запасы. Движение складских запасов при применении системы «на склад» представлено на рис. 5.

Система направлена на поддержание незавершенного производства на минимальном уровне, на предупреждение избыточных запасов.

Система планирования по заделамзаключается в установлении постоянного нормативного размера задела по каждой детали и сборочной единице конкретного цеха и поддержании фактических размеров на уровне нормативных с целью обеспечения всех стадий производства деталями, полуфабрикатами. Размер задела может быть установлен в деталях, днях, неделях и т.д. (пример, Новочер

|

касская система)

Система планирования по ритму выпуска продукции предусматривает выравнивание производительности цехов, участков, поточных линий по нормативному такту (ритму) выпуска продукции и применяется при массовом типе производства. Она часто встречается на предприятиях РЭП.

Особенностью рассмотренных выше систем является то, что ПУЕ является деталь, заготовка, изделие, сборочная единица.

В серийном производстве применяется так называемая комплектная система планирования наиболее распространенными разновидностями, которой являются комплектно-узловая и комплектно-групповая системы.

Комплектно-узловая система характерна в том случае, если продукция, имеющая длительный производственный цикл изготовления, выпускается небольшими сериями. Единицей измерения в этой системе является узел, т.е. сборочная единица, состоящая из ряда деталей.

Сроки изготовления этих деталей должны быть выбраны так, чтобы окончание их изготовления совпало со сроком начала сборки узла.

Комплектно-групповаясистема применяется на предприятиях и в цехах, выпускающих многодетальные изделия средними партиями. Система предлагает группирование всех деталей (независимо от их принадлежности к тому или иному изделию), обладающих конструктивно-технологическим сходством, одинаковой периодичностью запуска-выпуска и подачи на сборку.

Система (Р –Г)разработана преподавателем Горьковского политехнического института Н.П. Канитовым для рядазаводов в г. Горьком. Она является переходом от машинокомплектной к подетальной системе оперативного планирования производства.

Система основывается на следующих четырех календарно-плановых нормативах:

- пятидневная или суточная потребность (ПП или СП),

- размер партии в штуках или пятидневных и суточных потребностях (Пшт, Ппп, Псп),

- группа опережения (Г),

- разряд обеспеченности (Р).

Пятидневную или суточную потребность во всех случаях рассчитывают исходя из наличия в месяце 25 рабочих дней. Поэтому пятидневная потребность (ПП) всегда будет равна 1/5 части месячной, а суточная потребность (СП) 1/25 части месячной.

Размер партии изготовления деталей и сборки узлов определяется в штуках (Пшт), пятидневных (Ппп) или суточных (Псп) потребностях. При определении размера партии учитываются особенности производства. Здесь имеется в виду производительность и продолжительность наладки оборудования, материалоемкость деталей, дефицитность материала, применяемость деталей и др. С учетом этих и других условий разрабатываются нормативные величины партий применительно к особенностям завода и его цехов. Например, в штамповочном цехе одного завода для стальной детали весом в 5 кг, квартальная потребность которой составляет 5000 штук, размер партии определен в 5ПП. А размер партии сборки средних узлов при квартальной потребности в 600 штук определен в 2 ПП и т.д. Единая размерность нормативов (ПП или СП) позволяет при изменении объема производства ограничится лишь уточнением их абсолютного значения, не проводя заново всех расчетов.

Группы опережений определяют время опережения запуска в производство деталей и соответствующих узлов по сравнению со сроком выпуска изделий и тем самым, конечно, размеры оборотных заделов.

Рассчитываются группы опережений на основе технических схем сборок, применяют системы обеспечения сборочных цехов, технологического маршрута обработки и длительности производственного цикла обработки партий деталей.

Группа опережений может быть рассчитана следующим образом.

Допустим, что при равномерном выпуске изделий в цехе общей сборки минимально необходимый оборотный задел состоит из нескольких частей:

1. задел в собранных изделиях, нужный для заполнения всех рабочих мест по комплектации. Этот задел равен трехдневной потребности на выпуск товарной продукции. Иначе говоря, комплектование одного объекта продолжается три дня,

2. задел в собранных изделиях, необходимых для заполнения рабочих мест на регулировке, и контрольных испытаниях изделий. Эта часть задела равна пятидневной потребности, это значит, что регулировка и контрольные испытания одного объекта занимают пять дней,

3. детали и узлы, в количестве необходимом для заполнения всех рабочих мест линии сборки, следующих за операцией на которой ставится данная деталь или узел.

Допустим, что весь процесс сборки одного объекта составляет семь дней. В этом случае задел детали или узла, который ставится на первой операции, будет равен семи дням. Следовательно, общая величина задела в цехе сборки будет равна 15 дней (3+5+7).

Так как номер группы опережения означает величину принятого задела в пятидневках, то в нашем примере он будет составлять три (Г=3), т.е. три пятидневки (15 дней).

Цеховая группа опережения (Гцех) показывает время между запуском и выпуском партии деталей в данном цехе. Заводская группа опережения (Гзав) определяет время между выпуском партии деталей в данном цехе и окончательной сдачей готового изделия, для которого нужна данная деталь. Допустим, к примеру, что Гцех составляет

по кузнечному цеху 5 дней,

по механическому – 8 дней,

по сборочному – 6 дней.

В этом случае Гзав будет равно по кузнечному цеху 14 дней (8+6), по механическому 6 дням, а по сборочному – 0.

Норматив – разряд обеспеченности (Р) введен в данную систему оперативно-производственного планирования для того, чтобы соединить все выше названные нормативы в единую взаимоувязанную систему оперативно - производственного планирования. Разряд обеспеченности отражает фактическое наличие деталей в заделе. Их наличие может быть измерено в натуральном выражении – штуках или условным измерителем, в качестве которого принята пятидневная или суточная потребность по программе. Величина такого условного измерителя определяется делением фактического остатка на пятидневную или суточную потребность по программе. Таким образом, если номер разряда обеспеченности какой либо детали составляет шесть (Рпп = 6), то это означает, что фактическое наличие указанных деталей равно шести пятидневным потребностям, т.е. 30-дневной потребности. Разряд обеспеченности и группа опережения непосредственно связанны между собой.

В самом деле, разряд обеспеченности (Р), т.е. фактическое наличие деталей, никогда не должен быть меньше группы опережения (Г), т.е. установленного расчетного задела. Как только фактическое наличие деталей сравняется с установленным заделом, из производства должна быть выпущена очередная партия деталей. В противном случае начнут «проедаться» запасы деталей, производство вынуждено будет использовать заделы, которые не должны снижаться. Тот факт, что для выполнения программы расходуются заделы будет отражаться отрицательной величиной Р-Г, которая показывает, что разряд обеспеченности меньше группы опережения. А это значит, что размер заделов становится меньше нормативного и что, следовательно, ритмичный ход производства может быть нарушен.

Рассмотрим несколько примеров. Допустим, что размер задела на сборке установлен в пять пятидневных потребностей. Разность между разрядом обеспеченности и группой опережения по деталям, требующимся на сборку узла, составляет:

по детали А: Р – Г = 13 – 5 = 8,

по детали Б: Р – Г = 5 – 5 = 0,

по детали В: Р – Г = 18 – 5 = 13,

по детали Г: Р – Г = 10 – 5 = 5,

по детали Д: Р – Г = 21 – 5 = 16.

Проанализируем эти данные.

Наибольшее отставание имеется по детали Б, т.к. Р-Г=0. Разряд обеспеченности равен группе опережения, или наличие деталей равно установленному заделу. Следовательно, эта деталь должна быть выпущена из производства в первую очередь.

Несколько лучше положение по детали Г, ее наличие обеспечивает (кроме задела) пять пятидневных потребностей производства и изготовление этой детали должно быть начато следом за деталью Б.

Количество деталей А, имеющихся в цехе, обеспечивает необходимый задел и кроме того, потребность производства в течении восьми пятидневок. Эта деталь должна быть изготовлена цехом после названных двух деталей.

Точно так же устанавливается очередность изготовления остальных деталей. Сроки запуска определяются в зависимости от величины группы опережения.

Величина разности Р-Г характеризует движение предметов труда в процессе производства и показывает, какое именно оперативное решение должно быть принято в каждой сложившейся производственной ситуации. Движение заготовок, деталей и узлов учитывается на карточках, которые образуют картотеку обеспеченности. Заготовки, детали и узлы группируются в цеховых производственных программах по группам опережений.

Опыт внедрения и применения этой системы на ряде заводов показал простоту и четкость составления оперативных планов, регулирования хода производства, а так же значительное уменьшение объема незавершенного производства при повышении комплектности заделов.

Система планирования производства деталей широкого применения

Для деталей широкого применения, а так же для крепежных деталей применяют систему планирования по «точке заказа» («на склад»). Суть этой системы состоит в том, что запасы деталей в цехе комплектации всегда должны поддерживаться на уровне, гарантирующем бесперебойное снабжение сборочных цехов.

ПУЕ в системе – деталь. Запускаются эти детали в производство в том случае, когда их наличие в цехе комплектации достигает определенного количества, называемого точкой заказа. При определении точки заказа принимают во внимание следующее:

1) таких деталей в производстве должно всегда быть с избытком (т.к. себестоимость их низкая и существенного влияния на объем НЗП они не окажут). С этой целью на деталь устанавливается минимальная норма запаса – страховой запас, который является резервом производства и не используется при обычных условиях. Деталь из страхового запаса выдается только по распоряжению главного диспетчера.

Величина страхового запаса может быть установлена:

1. опытным путем с учетом выявленных закономерностей, влияющих на потребление и восполнение деталей:

- задержки в изготовлении из-за аварийного простоя оборудования,

- отсутствие материалов,

- излишнее скопление заказов на участке,

- повышенный расход деталей на сборке.

2. при помощи математической модели производственного процесса.

На основе выявленных закономерностей и параметров распределения характерны колеблемость соответствующих факторов. Строится экономико-статистическая модель потребления и возобновления запасов стандартных деталей. Модель воспроизводится произвольно много раз с помощью таблицы случайных чисел на ЭВМ, имитируя реальное потребление и восполнение складских запасов деталей на протяжении достаточно длительного периода. Это позволяет вероятность возникновения дефицитности запаса и длительности такого дефицита, а отсюда перейти к обоснованной величине минимального уровня запаса.

Обычно же в радиопромышленности величину страхового запаса принимают равной месячной потребности в деталях.

2) Второй параметр – величина времени восполнения запаса деталей Твос. Это время охватывает:

¨ длительность производственного цикла изготовления деталей,

¨ время оформления заявок,

¨ включения их в план.

На время восполнения запаса влияет ряд факторов организационного и случайного характера. Из сложившейся практики планирования это время принимают равным одному месяцу.

Следовательно, когда на складе окажется количество деталей, равное сумме минимальной нормы запаса Zmin и количества деталей, потребных производству на время восполнения запаса, то это количество и будет соответствовать «точке заказа» - Zтзш

Zт.з.=Zmin+ас∙Твос,

где ас – суточная потребность в деталях

Детали широкого применения и крепежные детали не являются трудоемкими по изготовлению и поэтому запускаются в производство большими партиями: квартальными, полугодовалыми, а иногда и годовыми

3) В этой системе отмечают и третий уровень запаса – максимальный запас – Zmax, равный сумме изготовленного производством количества деталей (размер партии) и страхового запаса:

Zmax = Zmin + n,

Систематический контроль в цехе комплектации за фактическим состоянием заделов обеспечивает своевременный запуск деталей в производство. Такой контроль обычно ведется с помощью подетальной картотеки. В карточках систематически отмечаются данные о каждой детали (приход, расход, остаток). На основании этих сведений учетчик дает извещение о необходимости очередного запуска деталей в производство.

Эта система позволяет работникам цеха немедленно реагировать на всякие изменения в темпах расходования деталей и своевременно принимать меры к пополнению запасов.

Вопрос 88 (Источники: письменные лекции, электронный материал)

Дата добавления: 2015-04-21; просмотров: 324; Мы поможем в написании вашей работы!; Нарушение авторских прав |