КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Схема процесса

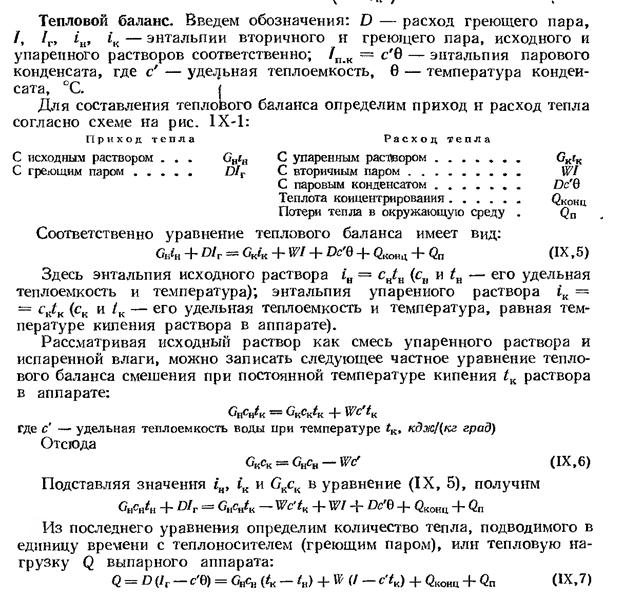

В отличие от обычных теплообменников выпарные аппараты состоят из двух основных узлов (рис. 4.39): греющей камеры, или кипятильника 2 (как правило в виде пучка труб) и сепаратора 1, предназначенного для улавливания капель раствора из пара, образующегося при кипении раствора. Для более полного улавливания в сепараторе устанавливают различные по конструкции брызгоуловители.

|

| Рис. 4.39. Схема выпарного аппарата: 1 – сепаратор; 2 – кипятильник; 3 - циркуляционная труба; 4 - барометрический конденсатор; 5 - барометрическая труба; 6 – вакуумный насос |

Поверхность кипятильных труб так же, как и при расчетах теплообменников, определяют по уравнению

.

.

Однако для процесса выпаривания расчет входящих в это уравнение величин существенно усложняется. Например, при определении полезной разности температур  часто затруднительно определить температуру кипения раствора

часто затруднительно определить температуру кипения раствора  , которая зависит от концентрации раствора, давления над ним, высоты кипятильных труб; не всегда просто определить и температуру греющего пара

, которая зависит от концентрации раствора, давления над ним, высоты кипятильных труб; не всегда просто определить и температуру греющего пара  , поскольку его давление обычно не задаётся.

, поскольку его давление обычно не задаётся.

Для снижения скорости образования загрязнений (накипи) на стенках труб в выпарных аппаратах создают условия для интенсивной циркуляции раствора (при этом скорость движения раствора в трубах составляет 1–3 м/с). Циркуляцию раствора также следует учитывать при расчете.

На рисунке 4.39 представлен выпарной аппарат с внутренней циркуляционной трубой. Исходный разбавленный раствор поступает в нижнюю часть сепаратора 1 и затем попадает в кипятильные трубы. Первичный пар направляют в межтрубное пространство греющей камеры, где он конденсируется, отдавая теплоту конденсации через стенки кипятильных труб к кипящему раствору.

Такой выпарной аппарат работает по принципу направленной естественной циркуляции, которая вызывается различием плотностей кипящего раствора в циркуляционной трубе 3 и в кипятильных трубах греющей камеры 2. Разность плотностей обусловливается различием удельного теплового потока, приходящегося на единицу объема раствора: в кипятильных трубах он выше, чем в циркуляционной трубе. Поэтому интенсивность кипения, а следовательно, и парообразование в них тоже выше; образующаяся здесь парожидкостная смесь имеет меньшую плотность, чем в циркуляционной трубе. Это приводит к направленной циркуляции кипящего раствора, который по циркуляционной трубе опускается вниз, а по кипятильным трубам поднимается вверх. Парожидкостная смесь попадает затем в сепаратор, в котором пар отделяется от раствора, и его выводят из аппарата. Упаренный раствор выходит из штуцера в днище. Таким образам, в аппаратах с естественной циркуляцией раствора создаётся организованный, циркуляционный контур по схеме: кипятильные трубы (вверх)–паровое пространство–циркуляционная труба (вниз)–кипятильные трубы (вверх) и т. д.

Выпаривание проводят при атмосферном давлении, под вакуумом или под давлением, больше атмосферного. Образующийся при выпаривании растворов пар, называют вторичным или соковым.

Выпаривание под вакуумом имеет ряд преимуществ по сравнении с атмосферной выпаркой:

· снижается температура кипения раствора, что даёт возможность использовать этот способ для выпаривания растворов термически нестойких веществ;

· повышается полезная разность температур, что ведет к снижению требуемой поверхности теплопередачи выпарного аппарата;

· несколько снижаются потери теплоты в окружающую среду (так как снижается температура стенки аппарата);

· появляется возможность использования теплоносителя низкого потенциала.

К недостаткам выпаривания под вакуумом относятся удорожание установки (так как требуется дополнительное оборудование: конденсатор, вакуум-насос и др.), а также несколько больший расход греющего пара на 1 кг выпариваемой жидкости (вследствие снижения давления над раствором происходит увеличение теплоты испарения растворителя).

При выпаривании под повышенным давлением, вторичный пар может быть использован в качестве греющего агента для различных технологических нужд.

В случае, если в выпарной установке имеется один выпарной аппарат (см. рис. 4.39), такую установку называют однокорпусной. Если же в установке имеется два или более последовательно соединенных корпусов, то такую установку называют многокорпусной. В этом случае вторичный пар одного корпуса используют для нагревания в других выпарных аппаратах той же установки, что приводит к существенной экономии свежего греющего пара. Вторичный пар, отбираемый из выпарной установки на другие технологические цели, называют экстра-паром. В многокорпусной выпарной установке свежий пар подают только в первый корпус. Из первого корпуса образовавшийся вторичный пар поступает во второй корпус этой же установки в качестве греющего, в свою очередь вторичный пар второго корпуса поступает в третий корпус в качестве греющего и т. д.

| Классификация теплообменных аппаратов. |

| Критерии подобия тепловых процессов. |

Перенос теплоты от более нагретой среды к менее нагретой через разделяющую их стенку называют теплопередачей. Оба вещества, участвующих в теплопередаче, называют теплоносителями (один, более нагретый – горячим, а другой, менее нагретый, холодным).

В учении о теплообмене рассматриваются процессы распространения теплоты в твердых, жидких и газообразных телах. Эти процессы по своей физико-механической природе весьма многообразны, отличаются большой сложностью и обычно развиваются в виде целого комплекса разнородных явлений.

Перенос теплоты может осуществляться тремя способами: теплопроводностью, конвекцией и излучением, или радиацией. Эти формы глубоко различны по своей природе и характеризуются разными законами.

Теплообменными аппаратами, теплообменниками, называются аппараты для передачи тепла от более нагретого теплоносителя к другому, менее нагретому. Теплообменники как самостоятельные агрегаты или части других аппаратов и устройств широко применяются на химических заводах, потому что проведение технологических процессов в большинстве случаев сопровождается выделением или поглощением тепла.

Для осуществления длительной работоспособности в процессе эксплуатации при обработке среды, загрязненной или выделяющей отложения на стенках аппарата, необходимо производить периодические осмотры и очистку поверхностей.

Аппараты должны обладать достаточной прочностью и иметь возможно малые габаритные размеры. При конструировании необходимо находить оптимальные решения, учитывающие требования обеспечения возможности разборки рабочей части аппарата и герметичности системы каналов, возможно высоких коэффициентов теплопередачи за счет повышения скорости движения рабочей среды при минимальных гидравлических потерях в аппарате.

В химических производствах до 70 % теплообменных аппаратов применяют для сред жидкость–жидкость и пар–жидкость при давлении до 1 МПа и температуре до 200 °С. Для указанных условий разработаны и серийно изготовлены теплообменные аппараты общего назначения кожухотрубчатого и спирального типов. В последнее время получают распространение пластинчатые теплообменные аппараты общего назначения. Одним из преимуществ трубчатых теплообменных аппаратов является простота конструкции. Однако коэффициент унификации узлов и деталей размерного ряда этих аппаратов, являющийся отношением числа узлов и деталей (размеры одинаковы для всего ряда) к общему числу узлов и деталей данного размерного ряда, составляет примерно 0,13. В то же время этот коэффициент применительно к пластинчатым теплообменным аппаратам равен 0,9. Удельная металлоемкость кожухотрубчатых аппаратов в 2–3 раза больше металлоемкости новых пластинчатых аппаратов.

Режим работы теплообменного аппарата и скорость движения теплоносителей необходимо выбирать таким образом, чтобы отложение загрязнений на стенках происходило возможно медленнее. Например, если охлаждающая вода отводится при температуре 45–50 °С, то на стенках теплообменного аппарата интенсивно осаждаются растворенные в воде соли.

При конструировании следует обоснованно решать вопрос о направлении теплоносителей в трубное или межтрубное пространство. Например, теплоносители, загрязненные и находящиеся под давлением, обычно направляют в трубное пространство. Насыщенный пар лучше всего подавать в межтрубное пространство, из которого легче удалить конденсат. Чистка трубного пространства (в котором вероятнее всего будут выпадать загрязнения) легче, а живое сечение для прохода теплоносителя меньше. Вследствие этого в трубном пространстве можно обеспечить теплоносителю более высокие скорости и, следовательно, более высокие коэффициенты теплоотдачи.

Дата добавления: 2015-04-21; просмотров: 346; Мы поможем в написании вашей работы!; Нарушение авторских прав |