КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Адсорбционно-каталитическое обессеривание нефтяных фракций в присутствии адсорбентов и катализаторов

На сегодня основным способом обессеривания ископаемых топлив на нефтеперерабатывающих заводах является процесс каталитической очистки под давлением водорода – гидроочистка (ГО) [5-9]. Установка состоит из следующих, секций: подготовительной, в которой сырье смешивается с водородсодержащим газом и нагревается до температуры поступления в реактор; гидроочистки, отделения газов от охлажденного гидрогенизата; физической стабилизации гидрогенизата; очистки от сероводорода газа высокого давления; очистки от сероводорода газа низкого давления.

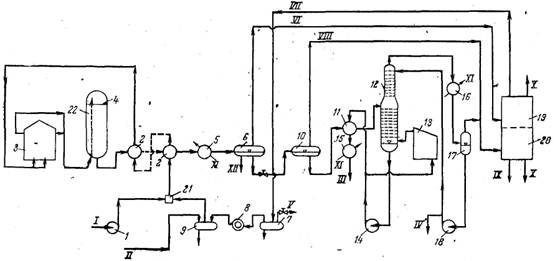

Сырье (рис. 2.1), подаваемое насосом 1, после смешения в узле 21 с рециркулирующим и свежим газом и подогрева в группе теплообменников 2 и змеевиках печи 3 вводится в реактор 4 с нисходящим потоком смеси.

Рис. 2.1. Принципиальная схема установки гидроочистки топливных дистиллятов: 1 – сырьевой насос; 2 – теплообменники: 3 – трубчатая печь; 4 – реактор с неподвижным слоем катализатора; 5 – конденсатор-холодильник; 6 – сепаратор высокого давления; 7 – каплеотделитель; 8 – компрессор; 9 – сепаратор; 10 – сепаратор низкого давления; 11 – теплообменник для нагрева очищенного продукта; 12 – стабилизационная колонна; 13 – трубчатая печь – рибойлер; 14 – насос для очищенного продукта; 15 – холодильник; 16 – конденсатор-холодильник;17 – газосепаратор и приемник орошения;18 – насос для отгона; 19 – секция очистки циркулирующего газа высокого давления от сероводорода; 20 – секция очистки газа низкого давления от сероводорода; 21 – узел смешения; 22 – внутренняя труба для ввода в реактор смеси.

Линии: I – сырье; II – технический водород; III – очищенный продукт (гидрогенизат); IV – отгон (бензиновая фракция); V – газы отдува; VI – неочищенный циркулирующий газ; VII – очищенный циркулирующий газ; VIII – неочищенный газ низкого давления; IX – очищенный газ низкого давления; X – сероводород; XI – вода; XII – отстоявшаяся вода.

Процесс гидроочистки протекает в стационарном слое катализатора. Выйдя из реактора, смесь охлаждается в группе теплообменников 2 и конденсаторе-холодильнике 5 (воздушном или водяном). В сепараторе высокого давления 6 при 40 – 50°С газы отделяются от жидкого гидрогенизата. Образовавшийся в процессе гидроочистки сероводород извлекается из этих газов в секции абсорбционной очистки 19 высокого давления. Поглотителем обычно служит водный раствор моноэтаноламина.

Очищенный газ высокого давления забирается из каплеотделителя 7 компрессором 5 и подаётся через сепаратор 9 в узел смешения 21. На линии вывода газов отдува из каплеотделителя имеется регулятор давления.

Вследствие уменьшения давления при переходе гидрогенизата из сепаратора 6 в сепаратор низкого давления 10 выделяются растворенные в нём газы. Очищенные в секции 20 газы низкого давления и газы стабилизации выводятся из установки. Предварительно подогретый в теплообменнике 11 гидрогенизат подвергается стабилизации в колонне 12, обслуживаемой огневым кипятильником – печью 13. Гидрогенизат, освобожденный из легких компонентов, направляется насосом 14 через теплообменник 11 и холодильник 15 в секцию промывки. Полученный в аппарате 16 конденсат бензина или отгона отделяется от газов в сепараторе 17, откуда этот побочный продукт подается насосом 18 в секцию промывки и в качестве орошения – наверх колонны 12.

Основные условия процесса гидроочистки: температура 360 – 420°С, давление 3 – 6 МПа, объемная скорость подачи сырья 0,5 – 5 ч-1, кратность циркулирующего водородсодержащего газа 50 – 600 нм3/м3 жидкого сырья, катализатор – кобальтмолибденовый или никельмолибденовый; глубина обессеривания 85 – 90%, выход целевого гидроочищенного продукта 96 – 99%.

Недостатком данного способа является то, что при проведении процесса гидроочистки остаётся значительное количество непрореагировавшего сероводорода, который является серьёзной угрозой для здоровья человека.

Другая трудность при гидрообессеривании состоит в том, что когда его проводят в более жёстких условиях, необходимых для достижения низкого содержания серы, возникает повышенный риск утечки водорода через стенки реактора.

Гидрообессеривание имеет также ограничения по удалению некоторых сераорганических соединений. Меркаптаны, тиоэфиры и дисульфиды, например, удаляются с помощью этого способа относительно легко, в то время как другие серосодержащие органические соединения, такие как ароматические, циклические и полициклические соединения, удаляются значительно труднее. Условия реакции, необходимые для удаления этих соединений, являются настолько жёсткими, что попытки удалить их часто приводят к разложению топлива, ухудшая тем самым его качество.

Процесс гидроочистки легких и средних дистиллятов весьма эффективен и широко используется в промышленности; основные трудности возникают при гидроочистке тяжелых фракций и остатков нефти.

Наряду с гидроочисткой в практике, особенно в лабораторной, широко применяются сорбционные методы выделения сернистых соединений [5], основным из которых является метод адсорбционной хроматографии. В качестве адсорбентов используют силикагели, окись алюминия, глинистые минералы [10,11].

2.1.2. Обессеривание нефти и нефтепродуктов с помощью микроорганизмов

Биодесульфуризация. Микробная десульфуризация нефти включает аэробные и анаэробные трансформации ОСС, ведущие к образованию легкоудаляемых водорастворимых продуктов. При этом главное условие состоит в избирательном удалении серы и её соединений без деструкции остальных компонентов нефти. Передовые позиции в создании промышленной биотехнологии десульфуризации занимают американские и японские фирмы.

Учёными из Казани разработан способ обессеривания нефти и нефтепродуктов из области технической микробиологии с использованием специально выделенного штамма бактерий [13]. Штамм Pseudomonas species - 45 выделен из почвы с территории бензоколонки. Штамм развивается на минеральной среде, содержащей в качестве источника углерода нефть или нефтепродукты, и выводит серу из нефти в виде сульфатов или сероводорода. Использование штамма позволяет снизить содержание серы в нефти на 30,0-50,0%.

Недостатком способа является отсутствие способа утилизации получаемых биопродуктов и недостаточно разработанная экологическая защищённость окружающей среды.

2.2. Способы селективного извлечения органических соединений серы с одновременной очисткой нефтяных фракций

Дата добавления: 2015-01-29; просмотров: 380; Мы поможем в написании вашей работы!; Нарушение авторских прав |