КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сварные соединения

Раздел 4. Неразъемные соединения (сварные, паяные, клеевые, заклепочные соединения и соединения с натягом).

Соединения деталей машин

Взаимодействие деталей между собой называют связями. Эти связи делятся на подвижные (шарниры, зубчатые зацепления, подшипники, ременные и цепные передачи) и неподвижные (заклепочные, сварные и другие). Неподвижные связи в технике называют соединениями. Соединения состоят из соединительных деталей и прилегающих частей соединяемых деталей, форма которых подчинена задаче соединения. В отдельных конструкциях специальные соединительные детали могут отсутствовать.

Соединения по признаку возможности разборки делят на разъемные и неразъемные.

Разъемными называют соединения, которые разъединяются без повреждения деталей. К ним относятся резьбовые, шпоночные, зубчатые и профильные соединения. Основным расчетом соединений является расчет на прочность. Расчет на прочность является основным критерием для расчета всех соединении. При этом необходимо стремиться к тому, чтобы прочность соединяемых и соединительных деталей была одинаковой.

Неразъемными называют соединения, разъединение которых невозможно без разрушения соединяемых деталей или соединяющего материала. К ним относят заклепочные, сварные клеевые, паяные соединения, а также соединения с натягом.

Выбор типа соединения определяет инженер.

Сварные соединения

Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали.

Основные виды электросварки — дуговая, газовая и контактная.

Дуговая сварка - наиболее распространенный вид. Применяется везде, где есть источники электроэнергии.

Разновидности дуговой сварки:

- ручная сварка; этот метод сварки отличается низкой производительностью, но легко доступен для применения;

- полуавтоматическая сварка под слоем флюса; применяется для конструкций с короткими прерывистыми швами;

- автоматическая сварка под слоем флюса; этот метод сварки высокопроизводителен и экономичен, дает хорошее качество шва, применяется в крупносерийном и массовом производстве.

Газовая сварка применяется в основном там, где нет источников электроэнергии, например, при ремонте в полевых условиях.

Контактная сварка применяется в серийном и массовом производстве при нахлесточном соединении тонкого листового металла (точечная, роликовая) или при стыковом соединении круглого и полосового (стыковая сварка).

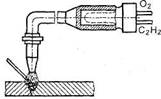

При соединении деталей с помощью сварки плавлением к расплавляемой области подводят присадочный материал, который заполняет свариваемое место (рис. 1). Затвердевший после сварки металл, соединяющий сваренные детали, называют сварным швом.

При контактной сварке (сварка давлением) присадочный материал не применяют. Контактная сварка основана на использовании тепла, выделяющегося в месте соприкосновения свариваемых деталей (например, при прохождении через них электрического тока). Сварка производится с применением механического давления, под действием которого детали, предварительно нагретые в месте соединения (контакта) до пластического состояния или оплавления, образуют сварной шов.

Рис. 1. Получение сварного шва газовой сваркой

Технологические процессы различных способов сварки и область их применения рассматриваются в курсе «Технология металлов и конструкционные материалы».

Сварным соединением называют неразъемное соединение деталей с помощью сварных швов. Если в заклепочном соединении соединяющим элементом является заклепка, то в сварных - расплавленный металл, создающий при остывании неразъемное соединение, то есть такое, которые не может быть разобрано без повреждения деталей. Сварные соединения лучше других приближают составные детали к целым и позволяют изготавливать детали неограниченных размеров. Прочность сварных соединений при статических и ударных нагрузках доведена до прочности деталей из целого металла. Освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс.

Масса сварных конструкций при тех же габаритах значительно меньше клепаных (на 15%). Экономия металла достигается за счет использования полной площади сечения, а также возможности более рационального конструирования (например, применения стыковых соединений в тех случаях, когда при заклепочном соединении приходится применять накладки).

Достоинства и недостатки сварных соединений по сравнению с заклепочными (или литыми деталями).

Достоинства:

- простота конструкции сварного шва и меньшая трудоемкость в изготовлении, обусловленной сравнительной простотой технологического процесса сварки.

- значительное снижение массы конструкции при тех же габаритах. При замене заклепочных соединении сварными экономия в весе получается за счет отказа от применения различных накладок, необходимых в заклепочных соединениях, а также части веса самих заклепок; при замене литых деталей сварными конструкциями вес их уменьшается за счет более высоких механических свойств прокатного металла.

- возможность соединения деталей любых форм;

- герметичность и плотность соединения;

- бесшумность технологического процесса сварки;

- возможность автоматизации сварочного процесса;

- сварное соединение дешевле заклепочного.

- соединение деталей может выполняться встык без накладок.

- возможность сварки толстых профилей.

Недостатки:

- возникновение остаточных напряжений в свариваемых элементах;

- коробление деталей из-за неравномерного нагрева в процессе сварки;

- зависимость качества шва от исполнителя и трудность контроля; применение автоматической сварки устраняет этот недостаток.

- склонность к образованию трещин в местах перехода от шва к цельному металлу вследствие термических напряжений, возникающих при остывании. Трещины особенно опасны при динамических нагрузках (вибрационных и ударных), поэтому в таких случаях сварные швы стараются не применять, заменяя их заклепочными соединениями. Термические напряжения могут быть частично или полностью устранены термообработкой сварного соединения (низкотемпературным отжигом). Термическая обработка исключает также последующее коробление сварных конструкций.

Область применения. В настоящее время сварные соединения почти полностью вытеснили заклепочные соединения. Сварка применяется для соединения элементов сосудов, испытывающих давление (резервуары, котлы); для изготовления турбин, доменных печей, мостов, химической аппаратуры; с помощью сварки изготовляют станины, рамы и основания машин, корпуса редукторов, зубчатые колеса (рис.2), шкивы, звездочки, маховики, барабаны и т. д. Сварку широко применяют как способ получения заготовок деталей из проката в мелкосерийном и единичном производстве, а также в ремонтном деле.

Рис. 2

Классификация и разновидности сварных соединений (швов)

Классификация.

Сварные швы классифицируют по следующим признакам:

- по назначению — прочные (обеспечивают передачу нагрузки с одного элемента на другой); прочно-плотные (обеспечивают передачу нагрузки герметичность соединения — непроницаемость для жидкостей и газов);

- по расположению сварного шва в пространстве (рис. 3) — нижнее (а); вертикальное (в), горизонтальное (б); потолочное (г). При всех прочих равных условиях нижний шов самый прочный, потолочный — наименее прочный (значения прочности указанных выше швов относятся как 1:0,85; 0,9:0,8).

Рис. 3

По взаимному расположению свариваемых элементов различают следующие виды соединений

- стыковые (рис.4);

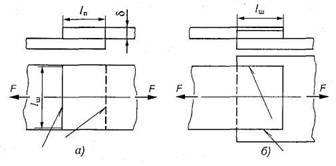

- нахлесточные, лобовые (рис. 5, а);фланговые (рис. 5, б);

- с накладками (рис. 6);

- тавровые (рис. 7, а, б). Свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может быть выполнено угловыми (рис.7, а) или стыковыми (рис. 7, б) швами.

- угловые (рис. 7 в, г). Применяются для изготовления тары из листовой стали, ограждений и др. Выполняются угловыми швами. Эти соединения передают малые нагрузки и поэтому не рассчитываются на прочность.

Рис.4. Стыковое соединение

Рис. 5. Нахлесточное соединение: а — соединение лобовыми швами;

Дата добавления: 2015-02-09; просмотров: 332; Мы поможем в написании вашей работы!; Нарушение авторских прав |