КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Дробление. Назначение и классификация процессов дробления. Конструкции аппаратов дробления

Лекция 3.

План лекции

1 Назначение и классификация процессов дробления.

2 Законы дробления и принципы избирательного раскрытия минералов.

3 Характеристика процессов дробления и конструкции аппаратов.

Дроблением и измельчением называются процессы уменьшения размеров кусков или зерен полезных ископаемых путем разрушения их под действием внешних сил.

В зависимости от характера внешних сил различают следующие применяемые в промышленности процессы:

• обычное дробление и измельчение, осуществляемое за счет использования обычных механических сил;

• самоизмельчение при взаимном воздействии зерен друг на друга;

• электрогидравлическое дробление под действием ударных волн, возникающих при прохождении электрического заряда через жидкость;

• взрывное дробление или измельчение, основанное на распаде пород под действием внутренних сил растяжения при быстром снятии с них внешнего давления;

• вибрационное измельчение в поле вибрационных сил;

• центробежное измельчение в центробежном поле;

• струйное измельчение за счет кинетической энергии движущихся с высокой скоростью навстречу друг другу частиц.

Наиболее широко из них используется на предприятиях, цветной, черной, угольной, горно-химической, строительной и других отраслей промышленности обычное дробление, измельчение и самоизмельчение.

Принципиальной разницы между процессами дробления и измельчения нет. Условно считают, что при дроблении получают продукты крупнее, а при измельчении мельче 5 мм. Для дробления применяют дробилки, а для измельчения-мельницы.

Процессы дробления и измельчения по своему назначению могут быть подготовительными и самостоятельными.

Целью подготовительного дробления и измельчения полезных ископаемых перед их обогащением является раскрытие (разъединение) минералов при минимальном их переизмельчении в результате разрушения минеральных сростков. Конечная крупность дробления или измельчения определяется крупностью вкрапленности извлекаемых минералов. Чем полнее раскрыты зерна разделяемых минералов, тем эффективнее последующий процесс обогащения. В некоторых случаях, даже при достаточно полном раскрытии минералов, необходимость подготовительного дробления или измельчения обусловлена технико-экономическими соображениями или ограничениями по крупности, свойственными применяемому методу обогащения. Например, максимальная крупность материала при сухом магнитном обогащении не должна превышать 50 мм.

Если минералы обладают резко различными физико-механическими свойствами, то в результате дробления или измельчения более твердые и прочные из них будут представлены более крупными кусками и зернами, чем хрупкие и менее твердые минералы. Такое дробление или измельчение называется избирательным и применяется перед обогащением по крупности.

Дробление и измельчение называются самостоятельными, если получаемый продукт не подвергается обогащению, а является товарным и подлежит непосредственному использованию (угли перед их коксованием; известняки и доломиты, используемые в качестве флюсов; камень при изготовлении щебня и др.). Крупность дробленых или измельченных продуктов в этом случае определяется предъявляемыми к ним кондициями (ТУ, ГОСТами).

Размер максимальных кусков руды или угля, поступающих с горных цехов на обогатительные фабрики, достигает 1000—1500 мм, тогда как необходимая крупность материала, поступающего на обогащение, обычно менее 10 мм, а при использовании флотационных методов она может быть меньше 0,1 мм. Добиться сокращения размера кусков с 1500 до 0,1 мм за один прием практически невозможно, поэтому дробление и измельчение осуществляются стадиально.

Интенсивность процесса дробления в каждой стадии характеризуется степенью дробления i,, равной отношению размеров максимальных кусков в исходном Dmaх и дробленом dmaх продуктах, т. е.:

i= Dmaх/ dmaх

Общая степень дробления равна произведению степеней дробления всех стадий:

iобщ=i1*i2*i3…..in.

В зависимости от крупности дробимого материала и дробленого продукта различают:

• крупное дробление (от 1500—300 до 350—100 мм), или первая стадия дробления (i обычно не более 5);

• среднее дробление (от 350—100 до 100—40 мм), или вторая стадия дробления (i не более 8—10);

• мелкое дробление (от 100—40 до 30—5 мм), или третья стадия дробления (i не более 10).

Измельчение также осуществляется обычно в несколько стадий. Степень измельчения при этом оценивают или соотношением размеров максимальных зерен в исходном и измельченном продуктах, или процентным содержанием определенного класса крупности (+0,100 мм; -0,074 или -0,044 мм) в измельченном продукте. Измельчение считают грубым, если содержание класса -0,074 мм в измельченном продукте составляет 20—40 %, и тонким, если его содержание превышает 75 %. Дробление и особенно измельчение являются весьма энергоемкими процессами, потребляющими более половины всей энергии, расходуемой на обогатительной фабрике. Поэтому при осуществлении их на практике всегда руководствуются принципом: «Не дробить ничего лишнего». И если в исходном продукте содержится достаточное количество готового класса, то его выделяют перед дроблением или измельчением путем грохочения или классификации по одной из схем, приведенных на рис 1.

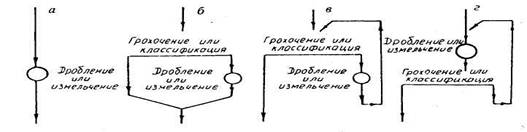

Рисунок 1- Схемы открытых (а, б) и замкнутых (в, г) циклов дробления и измельчения с предварительным (б), поверочным или контрольным (в) и совмещенным предварительным и поверочным (г) грохочением или классификацией

Совокупность операций дробления и грохочения или измельчения и классификации составляет цикл дробления или измельчения, который может быть открытым или замкнутым. В открытом цикле (рис. 1, а) каждый кусок или зерно проходит через дробилку или мельницу только один раз; в замкнутом цикле выделяемые при грохочении или классификации крупные куски или зерна возвращаются в виде циркулирующей нагрузки еще раз на додрабливание или доизмельчение в тот же самый аппарат (рис.1, б, в).

Дата добавления: 2015-02-09; просмотров: 524; Мы поможем в написании вашей работы!; Нарушение авторских прав |