КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Характеристика процессов дробления и конструкции аппаратов

К основным процессам относятся: дробление в щековых, конусных, валковых, молотковых, роторных дробилках, дезинтеграторах, дисмембраторах и электрогидравлическое или электроимпульсное дробление. Выбор типа дробильного аппарата зависит от физических свойств (прочности, вязкости, хрупкости, трещиноватости и др.) и крупности исходного материала, требуемой степени дробления и гранулометрического состава дробленого продукта, необходимой производительности.

Дробление вшековых дробилках

|

Щековые дробилки применяют для крупного и среднего дробления преимущественно твердых невязких руд. Дробление производится в рабочем пространстве, образованном неподвижной и подвижной — качающейся — щеками (рис. 3), в результате раздавливания, раскалывания и разламывания кусков при сближении щек. Дробленый материал разгружается через щель во время отхода подвижной щеки от неподвижной. Чтобы предотвратить выброс материала из приемного отверстия дробилки при ее работе, максимальное значение угла между щеками, называемого углом захвата а, не должно превышать двойного угла трения дробимого материала.

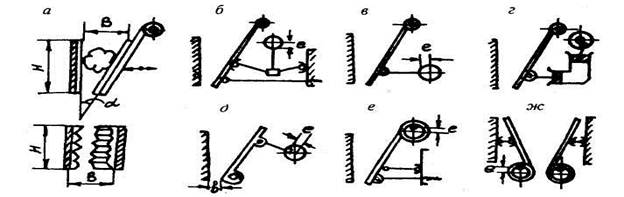

Рисунок 3-Принцип действия (а) и кинематические схемы щековых дробилок с простым (б - д) и сложным (е, ж) движением щеки

Типоразмеры щековых дробилок характеризуются шириной В и длиной Zих приемного отверстия - пасти (Вх Z). Максимальная крупность кусков исходного материала не должна превышать 85 % ширины приемного отверстия. Крупность дробленого продукта зависит от величины разгрузочной щели b, измеряемой расстоянием от крайней точки выступа на нижнем конце футеровочной плиты одной щеки до наиболее удаленной точки во впадине футеровочной плиты другой щеки при разомкнутом их положении (см. рис. 3).

Исходный материал поступает в пространство между щеками сверху Дробление производится в рабочем пространстве, образованном неподвижной и подвижной - качающейся щеками (рисунок 14), в результате раздавливания, раскалывания и разламывания кусков при сближении щек. Качательные движения щеки создаются вращающимся эксцентриковым валом через передаточный механизм.

Дробленый материал разгружается снизу через щель во время отхода подвижной щеки от неподвижной. Чтобы предотвратить выброс материала из приемного отверстия дробилки при ее работе, максимальное значение угла между щеками, называемого углом захватаα, не должно превышать двойного угла трения дробимого материала.

Рисунок 4 – Схема щековой дробилки с простым движением щеки

Футеровочные плиты, защищающие неподвижную и подвижную щеки, делают из прочных износостойких материалов рифлеными. При этом выступ на плите неподвижной щеки располагают против впадин на плите подвижной щеки, чтобы заменить раздавливание менее энергоемкими видами деформации (изгибом, сдвигом). Боковые стенки рабочего пространства дробилки футеруются гладкими плитами.

Щековые дробилки различаются между собой способом крепления подвижной щеки и устройством приводного механизма.

В зависимости от расположения оси подвижной щеки различают щековые дробилки с верхним и нижним подвесами.

При нижнем подвесе подвижной щеки (рис. 3, д - ж) ширина разгрузочной щели постоянна. Это гарантирует определенную крупность максимального куска в дробленом продукте и более или менее однородный гранулометрический его состав, что является существенным достоинством дробилок данного типа. Однако в результате постоянства ширины разгрузочной щели создаются застойные зоны в нижней части приемного отверстия дробилки; это затрудняет выход дробленого продукта и вызывает забивание дробилки даже при небольших перегрузках, снижает производительность и повышает расход энергии на единицу готового продукта. Поэтому более широкое применение в различных отраслях промышленности получили дробилки с верхним подвесом подвижной щеки (рис. 3, а-г), лишенные указанных недостатков, хотя переменная ширина разгрузочной щели у них и вызывает некоторую неоднородность гранулометрического состава дробленого продукта.

В зависимости от кинематической схемы привода дробилки с верхним и нижним подвесом щеки могут быть двух типов: с простым и сложным движением щеки.

В дробилках с простым движением щеки (типа ЩДП) подвижная щека имеет одну неподвижную точку — центр вращения; все остальные точки ее описывают вокруг него дуги окружностей разного радиуса (см. рис. 3, а -д). Они выпускаются с различными приводными механизмами.

Рисунок 5 - Щековые дробилки с простым (а) и сложным (б) движением щеки

Чаще всего применяют шарнирно-рычажный механизм (рис. 5, а). В этом случае в коренных подшипниках 8, установленных на раме 1 дробилки, монтируется приводной эксцентриковый вал 7, на котором крепится шатун 3. Вал приводится во вращение шкивом клиноременной передачи. В нижней части шатуна 3 во вкладышах устанавливаются распорные плиты 12, одна из которых упирается другим концом через вкладыш в подвижную щеку 4, а другая - через вкладыш в упорную деталь задней стенки дробилки, которая снабжена также устройством (клином 11 с винтом 9) для регулирования ширины разгрузочной щели. Распорные плиты удерживаются в гнездах вкладышей за счет составляющей массы подвижной щеки 4, установленной на оси 5, и горизонтальной штангой 13 с опорной пружиной 14, оттягивающей нижний конец подвижной щеки. При вращении эксцентрикового вала 7 ось подвеса шатуна перемещается по круговой траектории, а нижний его конец совершает возвратно-поступательное движение в вертикальном направлении с амплитудой, равной удвоенному радиусу эксцентриситета вала. При движении шатуна вверх угол между распорными плитами 12 увеличивается и подвижная щека приближается к неподвижной 2, совершая рабочий ход. В это время происходит раздавливание крупных кусков, разгрузочная щель уменьшается до минимального размера, а пружина 14 сжимается.

При обратном движении шатуна подвижная щека 4 отходит от неподвижной, совершая холостой ход под действием собственной силы тяжести и разжатия пружины; разгрузочная щель расширяется, обеспечивая разгрузку дробленого продукта. Для выравнивания нагрузок на вал надеваются два массивных маховика б, аккумулирующих энергию при холостом ходе и отдающих ее при рабочем ходе.

Помимо дробилок с шарнирно-рычажным механизмом привода, имеются, но гораздо реже используются дробилки с кривошипно-шатунным (рис. 3, в, д) и кулачковым приводом.

Характерной особенностью современных щековых дробилок с простым движением щеки является использование дробящих поверхностей с криволинейным продольным профилем. Это позволяет, при наличии в материале большого количества мелких кусков, сразу проваливающихся в нижние зоны камеры дробления, существенно уменьшить забивание дробилки, снизить износ футеровочных плит и повысить производительность дробилки при том же расходе энергии. Для увеличения степени дробления изготавливают дробилки с увеличенной высотой Н камеры дробления, в 2,0—2,3 раза превышающей ширину В приемного отверстия (см. рис. 3). При этом футеровку неподвижной щеки в нижней части скашивают для образования в месте разгрузки параллельной зоны. Сочетание криволинейных профилей с большой глубиной дробильной камеры и увеличенной длиной параллельной зоны предопределяет более эффективную работу дробилки.

В дробилках со сложным движением щеки (типа ЩДС) привод осуществляется непосредственно от приводного эксцентрикового вала, на котором подвешивается щека (см. рис. 3, е и 5, б); другой конец щеки опирается на распорную плиту, устанавливаемую во вкладышах щеки и регулировочного клина упорного устройства задней стенки дробилки. При вращении приводного вала все точки рабочей поверхности щеки описывают траекторию овального вида. При этом холостой ход подвижной щеки составляет не более 1/5 оборота; остальные 4/5 оборота занимает рабочий ход, в течение которого дробление всей щекой идет примерно, в продолжение 1/5 оборота, а в течение 3/5 оборота материал дробится попеременно верхней и нижней частями подвижной щеки.

Дробилки со сложным движением щеки позволяют получать более равномерный по крупности конечный продукт и работают с большей степенью дробления, чем дробилки с простым движением щеки. Недостатком дробилок является то, что усилия дробления передаются непосредственно эксцентрику приводного вала, а это затрудняет создание дробилок больших размеров и применение их для крупного дробления. Кроме того, подвижная щека при дроблении движется не только в горизонтальном, но и в вертикальном направлении по отношению к неподвижной щеке, поэтому материал в дробилке подвергается не только раздавливанию и разламыванию, но и истиранию и резанию, что приводит к образованию большого количества мелочи и вызывает повышенный износ дробящих плит. По этим причинам дробилки со сложным движением щеки применяют преимущественно для среднего дробления малоабразивных руд и в тех случаях, когда не противопоказано переизмельчение их при достаточно высокой степени дробления.

Производительность щековых дробилок зависит в основном от физических свойств руды, размеров загрузочного и разгрузочного отверстий, степени дробления (изменяющейся обычно от 3 до 5), скорости вращения эксцентрикового вала л, характера поверхности и движения щек, угла захвата и амплиуды движения подвижной щеки.

Простота конструкции, обслуживания и ремонта щековых дробилок привела к довольно широкому использованию их на обогатительных фабриках средней производительности, несмотря на существенные недостатки: сильную вибрацию при работе, забивку рудой при неравномерной загрузке, неоднородной крупности дробленого продукта.

Дата добавления: 2015-02-09; просмотров: 299; Мы поможем в написании вашей работы!; Нарушение авторских прав |