КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

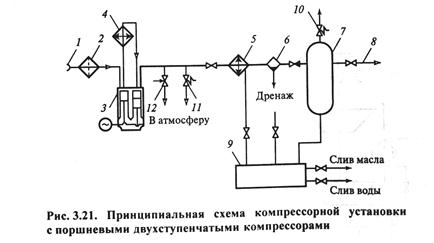

Принципиальная схема компрессорной установки

Источниками сжатого воздуха, преимущественно являются централизованные компрессорные станции. Давление воздуха; используемого технологическими потребителями, колеблется 0,4 до 20 МПа.

Крупными потребителями сжатого воздуха являются технологические установки и агрегаты, где этот энергоноситель используется как необходимый компонент проведения топочных процессов (окислитель при сжигании топлива), а также сушилки, в которых он играет роль сушильного агента, системы пневмотранспорта, автоматики и пр. В промышленности крупными потребителями сжатого воздуха являются: предприятия, изготавливающие азотную к слоту, где удельный расход воздуха давлением 0,5 МПа составляет 4000 м3/т конечного продукта, и серную кислоту — до 2000 м3/т конечного продукта и др.

Общая оценка энергопотребления различных нефтехимических производств показывает, что доля, приходящаяся на сжатый воздух, составляет до 5 % общего расхода энергии на производство конечного продукта.

Системы, производящие сжатый воздух, сами являются крупнейшими потребителями энергии. Воздушные компрессоры обычно имеют электрический привод. Иногда, при наличии ВЭР избыточного давления, могут устанавливаться компрессоры с паротурбинным двигателем. На компрессорной станции допускается установка компрессоров с приводом одного типа (только электропривод или только паротурбинный привод).

Удельный расход электроэнергии на производство сжатого воздуха составляет от 80 до 140 кВт • ч/тыс. м3. В структуре себестоимости 1 тыс. м3 сжатого воздуха, без учета затрат на систему осушки, около 60 % приходится на затраты электроэнергии для привода компрессора, 15% — на охлаждение воды. Таким образом, организация эффективных систем воздухоснабжения промышленных предприятий является актуальной проблемой. При проектировании или реконструкции действующих систем решается комплекс задач:

- разработка технологической схемы и выбор оборудования

- выработка энергоносителя необходимого качества, удовлетворяющего требованиям, предъявляемым потребителем: по влагосодержанию, чистоте, теплофизическим и расходным параметрам. Для этого применяются различные методы осушки и устанавливается дополнительное оборудование — осушители, фильтры, теплообменники и пр.;

- выдача сжатого воздуха в соответствии с графиком потребления энергоносителя регулированием режимных параметров компрессора и установкой аккумуляторов;

- использование ВЭР компрессорной станции как для собственного потребления, так и для энергоснабжения смежных систем;

- организация экономичных и надежных систем коммуникаций, обеспечивающих минимальные затраты энергии для транспорта энергоносителя до наиболее удаленных потребителей.

Воздушные компрессоры выбираются в зависимости от необходимого потребителям расхода и давления. Компрессоры центробежного типа обеспечивают нагрузку 250—7000 м3/мин с избыточным давлением воздуха до 0,9 МПа. Компрессоры поршневого типа рассчитаны на малую производительность (менее 100 м3/мин) с высоким избыточным давлением 3—20 МПа.

Особенностью технологических систем компрессорных станций с поршневыми компрессорами является необходимость установки ресиверов для аккумулирования энергоносителя в целях сглаживания возникающих колебаний его расхода у потребителей.

Турбокомпрессоры регулируют подачу энергоносителя в определенных пределах за счет изменения объема забираемого воздуха. Кроме того, используется дополнительная аккумулирующая способность протяженных воздуховодов.

Требования к качеству воздуха у потребителей могут существенно различаться:

для силового пневмооборудования и инструментов используется воздух давлением 0,6—0,9 МПа с конечным влагосодержанием 0,4— 0,6 г/кг;

для технологических потребителей и пневматических систем автоматического регулирования требуется воздух давлением 0,3—1,3 МПа с конечным влагосодержанием 0,01—0,04 г/кг.

Важной задачей является организация эффективных систем осушки сжатого воздуха, которая может иметь несколько ступеней.

Принципиальная схема компрессорной установки с поршневыми двухступенчатыми компрессорами представлена на рис. 3.21. Воздух забирается через воздухозаборник 1, очищается от механических примесей в фильтре 2 и подается на вход первой ступени сжатия компрессора промежуточного давления 3. Перед подачей воздуха на вторую ступень сжатия производится его охлаждение оборотной водой в промежуточном воздухоохладителе 4. На выходе из второй ступени достигается требуемое давление сжатия, и воздух, проходя через концевой охладитель 5, влагомаслоотделитель 6, направляется в ресивер-воздухосборник 7, откуда отпускается в магистральный воздуховод 8 потребителю. Слив масла и жидкости из концевого охладителя, влагомаслоотделителя и воздухосборника осуществляется через продувочный бак 9. В схеме установлены предохранительный клапан 10, пусковой вентиль 11, разгрузочный вентиль 12 и запорная арматура.

Дата добавления: 2015-02-10; просмотров: 920; Мы поможем в написании вашей работы!; Нарушение авторских прав |