КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ВЫБОР И РАСЧЕТ ПАРАМЕТРОВ ДЛЯ НАЛАДКИ ЗУБОФРЕЗЕРНОГО СТАНКА модели 5А312

Для заданных параметров зубчатого колеса выбрать:

– точность базовых поверхностей заготовок;

– точность технологической оснастки;

– режимы обработки;

– точность и параметры наладки.

Точность базовых поверхностей заготовки.

В зависимости от степени точности колеса выбрать степень точности отверстия зубчатого колеса по табл. 2.1 Приложения II. Биение базового торца зубчатого колеса определено по формуле 1.5.1 и приведено в табл. 2.2 Приложения II.

, (1.5.1)

, (1.5.1)

где: d = m z – диаметр зубчатого колеса, мм;

b – ширина зубчатого колеса, мм;

Fb – допуск на направление зуба (ГОСТ 1643-81).

Точность станка и инструмента.

В зависимости от степени точности обрабатываемого зубчатого колеса выбрать степень точности станка и червячной однозаходной фрезы по табл. 2.3 Приложения II.

Режимы резания.

Режимы резания определяют в следующей последовательности:

– выбирают число рабочих ходов (т.е. глубину резания) и подачу;

– определяют скорость резания;

– проверяют мощность резания.

Выбор числа рабочих ходов.

Обработка колес m < 4 мм осуществляется за один проход. Колеса m > 4 ммобрабатывают за два прохода, при этом глубина при черновом фрезеровании t = 1,4 m , при чистовом t = 0,85 m.

В зависимости от вида обработки (черновая или чистовая), параметра шероховатости, материала, группировки станков по жесткости и мощности главного привода выбирают величину подачи по табл. 2.4…2.6 Приложения II. Выбранное значение подачи корректируется в зависимости от условий обработки по табл. 2.7 Приложения II.

Определение скорости резания и проверка мощности резания.

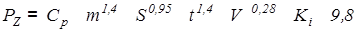

Значение скорости резания и окружной силы резания определяют исходя из принятой подачи, необходимой стойкости, механических свойств обрабатываемого материала и других условий работы по эмпирическим зависимостям:

В табл. 2.8 и 2.9 Приложения II приведены значения эффективной мощности. По скорости резания определяем частоту вращения инструментального шпинделя:

об/мин

об/мин

Проверяем соответствие мощности главного привода станка установленным режимам

Nn = Nэ / h

где: Nn – мощность электродвигателя привода главного движения станка, кВт (см. схему кинематическую);

Nэ – мощность резания (на шпинделе станка);

h – КПД станка; h = 0,75.

Корректируем значение скорости резания в зависимости от условий обработки по табл. 2.7 Приложения II.

Выполнив расчет кинематических цепей по методике п. 1.4 определить сменные колеса цепи подач, обката (деления), дифференциала и диаметры шкивов цепи главного движения.

Точность изготовления оснастки и точность наладки станка приведены в табл. 2.10 и 2.11. Схема проверки показана рис. 1 Приложения II.

ОСНОВНЫЕ ДАННЫЕ СТАНКА модели 5А312

Таблица 3

| Параметр | Величина |

| Наибольший диаметр нарезаемых колес с прямым зубом, мм Наибольший модуль нарезаемого колеса, мм Пределы частот вращения фрезы, об/мин Расстояние от оси фрезы до центра стола, мм – наименьшее – наибольшее Максимальная частота вращения шпинделя изделия, об/мин | 90…415 |

ЧАСТОТА ВРАЩЕНИЯ ИНСТРУМЕНТАЛЬНОГО ШПИНДЕЛЯ

Таблица 4

| Расчетный диаметр шкива | А | 90 100 112 125 140 160 125 160 160 200 200 230 |

| В | 345 345 345 345 345 235 230 230 200 230 200 200 | |

| Частота вращения шпинделя, мин-1 | 94 105 118 132 150 170 200 250 285 315 362 415 |

СМЕННЫЕ ШЕСТЕРНИ ГИТАР ОБКАТКИ (ДЕЛЕНИЯ), ПОДАЧ,

ДИФФЕРЕНЦИАЛА

Таблица 5

| Количество зубьев | 24, 25, 27, 30, 32, 33, 34, 35, 37, 40, 41, 43, 45 (2 шт.), 47, 48 (3 шт.), 49, 50, 53, 53, 54, 55, 56, 58, 59, 60, 61, 62, 63, 64 (2 шт.), 65, 67, 69, 70, 71, 72 (2 шт.), 73, 74, 75, 76, 77, 79, 80, 82, 83, 85, 86, 87, 89, 90, 91, 92, 94, 95, 96, 97, 98, 100 |

| |||

| |||

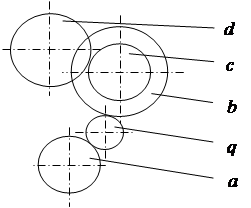

Условия сцепляемости:

а + b + с + d > 225 a + q > 115 c + d = 95 +180

a +b > 105 a +2q + b < 245 c + d > b + 26

a + b > c +26 b + q > c + 26

q – число зубьев промежуточного колеса

СОДЕРЖАНИЕ ОТЧЕТА

1. Чертеж заготовки с указанием точности базовых поверхностей (образец см. рис. 2.2).

2. Расчет режимов резания согласно п. 1.5.

3. Расчет кинематических цепей согласно п. 1.4; 1.5.

Уравнение кинематических цепей главного движения, деления, подачи и дифференциала.

4. Данные о точности станка и инструмента, точности изготовления и наладки технологической оснастки, выбранные согласно п. 1.5.

СПИСОК ЛИТЕРАТУРЫ

1. Зубофрезерный полуавтомат мод. 5А312. Руководство к станку. Часть 1. Витебский станкостроительный завод им. Коминтерна.

2. Производство зубчатых колес. Справочник / Под ред. Б.А. Тайца. – М.: Машиностроение, 1975. – 708 с.

3. ГОСТ 9324-80. Фрезы червячные чистовые однозаходные для цилиндрических зубчатых колес с эвольвентным профилем. Технические условия. – М.: Издательство стандартов, 1983.

4. М.И. Петрик, В.А. Шишков. Таблицы для подбора зубчатых колес. – М.: Машиностроение, 1973. – 526 с.

5. Г.Г. Овумян, Я.И. Адам. Справочник зубореза. – М.: Машиностроение, 1983. – 223 с.

6. М.В. Сандаков. Таблицы для подбора шестерен. – М.: Машиностроение, 1982. – 564 с.

7. Металлорежущие станки: Учебник для машиностроительных втузов / Под ред. В.Э. Пуша. – М.: Машиностроение, 1982. – 265 с.

8. И.А. Ординарцев, Г.В. Филиппов, А.Н. Шевченко и др. Справочник инструментальщика / Под общей ред. И.А. Ординарцева. – М.: Машиностроение, 1987. – 846 с.

9. С.Н. Калашников, А.С. Калашников, Г.И. Коган и др. Производство зубчатых колес. Справочник / Под общей ред. Б.А. Тайца. – М.: Машиностроение, 1990. – 464 с.

10. Металлорежущие станки и автоматы: Учебник для машиностроительных втузов / Под ред. А.С. Проникова. – М.: Машиностроение, 1981. – 479 с.

Дата добавления: 2015-04-15; просмотров: 351; Мы поможем в написании вашей работы!; Нарушение авторских прав |