КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

По назначению

ЗУБИЛО

КАНАВОЧНИК

КАНАВОЧНИК

КРЕЙЦМЕССЕЛЬ

КРЕЙЦМЕССЕЛЬ

МОЛОТОК

МОЛОТОК

ПРИЕМЫ РУБКИ

ПРИЕМЫ РУБКИ

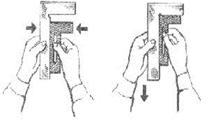

Перед началом работы необходимо установить высоту тисков, прочно их закрепить и принять правильное положение. Заготовка должна выступать на 3-5см

Перед началом работы необходимо установить высоту тисков, прочно их закрепить и принять правильное положение. Заготовка должна выступать на 3-5см

ТЕХНОЛОГИЯ РУБКИ

ТЕХНОЛОГИЯ РУБКИ

11. Опиливание металлов: определение, назначение, технология выполнения с детальным пооперационным описанием

11. Опиливание металлов: определение, назначение, технология выполнения с детальным пооперационным описанием

ОПИЛИВАНИЕМ называется снятие слоя металла с поверхности обрабатываемой заготовки посредством специального режущего инструмента - напильника.

Опиливание:

• предварительное (черновое)

• окончательное (чистовое и отделочное)

КЛАССИФИКАЦИЯ НАПИЛЬНИКОВ (по назначению)

• Драчевые напильники – применяются для грубой обработки металлической поверхности.

• Личные напильники – применимы для окончательной точной обработки и получения чистой, не зазубренной поверхности.

• Бархатные – применяются для окончательной обработки металла.

КЛАССИФИКАЦИЯ НАПИЛЬНИКОВ (по форме)

А. Круглый напильник – обработка круглых, овальных и вогнутых поверхностей;

Б. Полукруглые напильники – имеет две стороны, плоскую и круглую, одной стороной обрабатывает плоскости, другой вогнутые и полукруглые поверхности;

В. Трехгранные напильники – обработка поверхностей и отверстий, недоступных для плоских напильников;

Г. Квадратные напильники – обработка узких прямых поверхностей, недоступных для плоских напильников;

Д. Плоские напильники с овальными ребрами – служат для обработки различных видов закруглений.

ПРИЕМЫ ОПИЛИВАНИЯ МЕТАЛЛА

ПРИЕМЫ ОПИЛИВАНИЯ МЕТАЛЛА

Во время работы напильник совершает возвратно-поступательные движения: вперед — рабочий ход, назад— холостой. В процессе рабочего хода инструмент прижимают к заготовке, во время холостого — ведут без нажима. Перемещать инструмент надо строго в горизонтальной плоскости. Сила нажатия на инструмент зависит от положения напильника. В начале рабочего хода левой рукой нажимают немного сильнее, чем правой. Когда к заготовке подводится средняя часть напильника, нажим на носок и ручку инструмента должен быть примерно одинаковым. В конце рабочего хода правой рукой нажимают сильнее, чем левой.

Различают несколько способов опиливания: поперечное, продольное, перекрестное и круговое.Поперечное опиливание (рис а) выполняют при снятии больших припусков. При продольном опиливании заготовок (рис. б) обеспечивается прямолинейность обработанной поверхности. Лучше сочетать эти два способа опиливания: сначала опиливание выполняют поперек, а затем — вдоль. При опиливании перекрестным штрихом (рис. в) обеспечивается хороший самоконтроль за ходом и качеством работы. Сначала опиливают косым штрихом слева направо, затем, не прерывая работы, прямым штрихом и заканчивают опиливание снова косым штрихом, но уже справа налево .Круговое опиливание (рис. г) выполняют в тех случаях, когда с обрабатываемой поверхности нужно снять частые неровности.

При опиливании плоскостей, расположенных под прямым углом, сначала опиливают начисто одну из поверхностей, а затем обрабатывают вторую поверхность под прямым углом к первой. Опиливание поверхностей по внутреннему прямому углу осуществляется так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки.

При опиливании плоскостей, расположенных под прямым углом, сначала опиливают начисто одну из поверхностей, а затем обрабатывают вторую поверхность под прямым углом к первой. Опиливание поверхностей по внутреннему прямому углу осуществляется так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки.

Правильность опиливания проверяют линейкой или угольником на просвет (см.рис.): если просвет отсутствует — поверхность ровная. Долговечность напильников во многом зависит от ухода за ними.

От долгого использования насечка напильника выкрашивается и стирается, в результате чего инструмент теряет режущую способность. Чтобы продлить срок службы напильника, его натирают мелом, предохраняющим насечку от забивания мелкой стружкой. Если насечка напильника все же забилась опилками, ее нужно очистить стальной щеткой.

12. Гибка и правка металлов: определение, назначение, технология выполнения с детальным пооперационным описанием.

Гибка металла - это воздействие давлением на металл для придания требуемой формы.

Гибка металла - это воздействие давлением на металл для придания требуемой формы.

В результате такого воздействия одна часть металлической заготовки перегибается относительно другой на требуемый угол. Для получения хороших результатов нужно правильно прикладывать давление к металлу. Очень важно, чтобы в процессе гибки металлическая заготовка не потеряла своей прочности. Для сохранения прочности к металлу нужно применять только пластичную деформацию, не переходящую в разрыв металла.

Для гибки под прямым углом удобно использовать тиски (чем толще металл, тем массивнее должны быть тиски, чтобы не поломать их). Заготовка зажимается в тиски между угольниками-нагубниками по линии разметки и ударами молотка загибается в сторону неподвижной губки.

Если требуется произвести гибку листового металла небольшой толщины ( до 1 мм), то в условиях домашней мастерской наряду с тисками применяются дополнительные приспособления. В этом случае листовой материал так же желательно зажимать с обоих сторон. Для исключения вмятин при выполнении гибки относительно тонких листов рекомендуется пользоваться не обычным металлическим молотком, а киянкой.

Если нужно гнуть большие листы, то пользуются несложными оправами, изображенными на рисунке.

Если нужно гнуть большие листы, то пользуются несложными оправами, изображенными на рисунке.

Уголок прикрепляется на переднюю кромку верстака. Металлический лист кладут на верстак таким образом, чтобы линия намеченного изгиба оказалась точно над кромкой верстака, там, где закреплена оправа. Далее прижимают лист сверху рукой и киянкой гнут лист металла, равномерно нанося удары последовательно вдоль линии изгиба.

Средняя оправа имеет квадратное сечение и также применяется для ряда приёмов, включающих гибку металла.

Последняя оправа круглого сечения предназначена для получения изгибов закруглённой формы. Она часто используется для изготовления труб из тонких листов железа.

Правка – это слесарная операция, которая используется для устранения механических дефектов заготовки.

Возможна правка небольших деталей с использованием наковальни и молотка (кувалды). Если нужно выправить тонкие листы металла либо мягкие детали из цветных металлов - применяются соответственно молотки из мягкого материала: медные, латунные, деревянные. Листы и пластины правят ударами молотка по выпуклым местам, переворачивая лист при необходимости.

Правка тонких листов - более сложная операция: при ударе по выпуклым местам выпуклость будет изгибаться в противоположную сторону и вытягиваться ещё больше. Смысл операции здесь состоит в том, чтобы вытянуть окраины листа, восстановив тем самым плоскость. Поэтому удары наносятся преимущественно по краям листа. Удары нужны несильные но частые. Для получения хороших результатов необходима практика правки и вникание в механическую суть процесса правки и гибки листовых металлов.

После окончания правки и в процессе проверяют ровность детали на глаз или линейкой (для более точных проверок нужна разметочная плита).

13. Выполнение отверстий: определение, назначение, технологии выполнения с детальным пооперационным описанием (в том числе чистовую обработку отверстий).

13. Выполнение отверстий: определение, назначение, технологии выполнения с детальным пооперационным описанием (в том числе чистовую обработку отверстий).

СВЕРЛЕНИЕ —это один из видов получения и обработки отверстий резанием с помощью специального инструмента — сверла.

Спиральное сверло состоит из рабочей части, хвостовика и шейки. Рабочая часть сверла, в свою очередь, состоит из цилиндрической (направляющей) и режущей частей.

Хвостовик предназначен для закрепления сверла в сверлильном патроне или шпинделе станка и может быть цилиндрической или конической формы. Конический хвостовик имеет на' конце лапку, которая служит упором при выталкивании сверла из

гнезда.

Шейка сверла, соединяющая рабочую часть с хвостовиком, служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно обозначают марку сверла.

На направляющей части расположены две винтовые канавки, по которым отводится стружка в процессе резания.

Сверление - необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является:

- Изготовление отверстий под нарезание резьбы, зенкерование, развёртывание или растачивание.

- Изготовление отверстий (технологических) для размещения в них электрических кабелей, анкерных болтов, крепёжных элементов и др.

- Отделение (отрезка) заготовок из листов материала.

Операции сверления производятся на станках и на ручном оборудовании:

- Механические дрели: сверление с использованием мускульной силы человека.

- Электрические дрели: сверление на монтаже переносным электроинструментом (в том числе ударно-поворотное сверление).

- Перфораторы

Технология сверления:

- изучение документации, подготовка необходимых материалов и инструментов

- подготовка поверхности заготовки к обработке

- разметка

- сверление

- проверка качества выполнения сверления

ЗЕНКОВАНИЕМ называется обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки.

ЗЕНКЕРОВАНИЕ — это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности.

РАЗВЕРТЫВАНИЕ — это чистовая обработка отверстий. По своей сущности она подобна зенкерованию, но обеспечивает более высокую точность и малую шероховатость обработки поверхности отверстий.

14. Что такое деталь? Классифицируйте детали по назначению, приведите примеры.

Детали это простейшие элементы, каждая из которых изготовлена без применения сборки.

Детали объединяют в узлы, узлы в механизмы, механизмы – в машины.

Классификация деталей

По назначению

- Крепёжные: гайка, шайба, болт, винт, шуруп, гвоздь, заклёпка и др.

- Передаточные: вал, шпонка, шкив, ремень, звёздочка, шестерня и др.

- Корпусные: станины, корпуса приборов, крышки, кожухи

- Вращения: оси, валы

- Упругие элементы: пружины

Ось – это деталь, предназначенная только для поддержки вращающихся деталей (не передают крутящий момент, работают только на изгиб)

Валы – это детали, не только поддерживающие вращающиеся детали, но и передающие крутящие моменты (работают на изгиб и кручение)

Корпусные детали это детали, которые заключают механизмы машин, поддерживают механизмы, являются базой для взаимного расположения основных узлов, образуют контур машины или её отдельных узлов

Пружина — упругий элемент, предназначенный для накапливания и поглощения механической энергии По виду воспринимаемой нагрузки:

Пружина — упругий элемент, предназначенный для накапливания и поглощения механической энергии По виду воспринимаемой нагрузки:

• пружины сжатия

• пружины растяжения

• пружины кручения

• пружины изгиба

Пружины растяжения — рассчитаны на увеличение длины под нагрузкой. В ненагруженном состоянии обычно имеют сомкнувшиеся витки. На концах для закрепления пружины на конструкции имеются крючки или кольца.

Пружины растяжения — рассчитаны на увеличение длины под нагрузкой. В ненагруженном состоянии обычно имеют сомкнувшиеся витки. На концах для закрепления пружины на конструкции имеются крючки или кольца.

Пружины сжатия — рассчитаны на уменьшение длины под нагрузкой. Витки таких пружин без нагрузки не касаются друг друга. Концевые витки поджимают к соседним и торцы пружины шлифуют. Длинные пружины сжатия, во избежание потери устойчивости, ставят на оправки или стаканы.

Дата добавления: 2015-04-16; просмотров: 291; Мы поможем в написании вашей работы!; Нарушение авторских прав |