КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ИССЛЕДОВАНИЕ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СВАРНОЙ КОНСТРУКЦИИ

Цель работы: Ознакомиться с технологическим процессом сварки.

1. Основные сведения

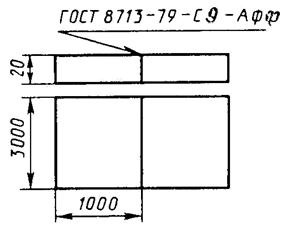

Важным параметром технологического процесса дуговой сварки (варианты задания 1-5) является подготовка кромок и сборка заготовок. Поэтому необходимо прежде всего указать тип cоединения, форму разделки кромок, сборку пол сварку (зазор). Подготовку кромок под сварку выполняют по ГОСТу, номер которого указывают на чертеже. Например, на рисунке заготовки задания указано Аф - С5 (ГОСТ 8713-79),что означает: Аф – автоматическая сварка под слоем флюса; С5-условное обозначение шва сварного соединения. В этом же ГОСТе приведены поперечные сечения сварных швов с указанием геометрических размеров для заданных толщин металла.

Режим сварки – один из основных элементов технологического процесса,который определяет качество и производительность сварки.

При ручной дуговой сварке(вариант задания 1) основными параметрами режима сварки являются: диаметр электрода в мм, сварочный ток в амперах (Iсв), напряжение на дуге в вольтах (Uд) и скорость сварки в м/ч (Vсв).

Определение режима сварки начинают с выбора диаметра электрода, его типа и марки. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, а его марка - от химического состава. При выборе типа и марки электрода следует исходить из требований, предъявляемых к качеству сварного шва.

Производительность процесса сварки определяется величиной коэффициента наплавки ан (г / A • ч). Поэтому из группы электродов, обеспечивающих заданные физико-механические свойства сварного шва, следует выбирать те. Которые имеют более высокий коэффициент наплавки и, следовательно, обеспечивают большую производительность процесса.

Величину сварочного тока в зависимости от диаметра электрода определяют по формуле:

Iсв = к dэл,

где к - коэффициент, равный 50 А / мм; dэл - диаметр электрода, мм.

Напряжение на дуге для наиболее широко применяемых электродов в среднем составляет 25 … 28 В. Скорость сварки (в м /ч) определите из выражения:

,

,

где ан - коэффициент наплавки, r / (A • ч); g - плотность металла, г/см3; Fн.м.- площадь поперечного сечения наплавленного металла шва, см2, представляющая сумму площадей элементарных геометрических фигур, составляющих сечение шва.

Зная площадь наплавленного металла, плотность и длину сварных швов, можно определить его массу на все изделие по формуле

,

,

где Gн.м – масса наплавленного металла, г; Fн.м. – площадь наплавленного шва, см2; L – длина сварных швов на изделии, см; g - плотность металла, г / см3.

Расход толстопокрытых электродов с учётом потерь приближённо можно принять равным 1,6 … 1,8 от массы наплавленного металла.

Количество электроэнергии (кВт ч), идущей на сварку изделия, определите как произведение сварочного тока на напряжение дуги и на время сварки. Время сварки изделия легко подсчитать, зная скорость сварки или определить по формуле

,

,

При автоматической сварке под флюсом (варианты 2 и 10) в режим входят: диаметр электродной проволоки, сварочный ток, напряжение на дуге, скорость подачи электродной проволоки и скорость сварки. Они выбираются в зависимости от толщины свариваемого металла по справочникам или рассчитываются.

Марку электродной проволоки и флюс назначают в зависимости от химического состава свариваемого металла. При сварке низкоуглеродистых сталей в большинстве случаев применяются флюсы марок АН-348А и ОСЦ-45 (ГОСТ 9087-81) и низкоуглеродистые электродные проволоки марок Св-08 и Св-08А (ГОСТ 2246-70).

Режим автоматической сварки под флюсом назначают в такой последовательности: устанавливают требуемую глубину проплавления h, мм. При односторонней сварке она равна толщине (s) металла h = s; а при двусторонней h = 0,6 s. Выбирают ориентировочно сварочный ток из расчета 80 … 100 А на 1 мм глубины проплавления:

Iсв = (80 ¸ 100) h,

где Iсв – сварочный ток, А; h - глубину проплавления, мм.

Назначают напряжение на дуге в диапазоне 30 … 40 В.

Масса наплавленного металла на изделие подсчитывается по той же методике, что и для ручной дуговой сварки.

При определении расхода электродной проволоки следует учитывать потери металла на угар и разбрызгивание (не весь металл проволоки переходит в шов), которые составляют для сварки под флюсом от 2 до 5%.

Расход флюса при автоматической сварке принимают равным массе наплавленного металла.

Диаметр электродной проволоки (dэл) выбирают расчетом или по справочнику. Так, для толщин металла 8 … 10 мм он составляет 5 мм. Коэффициент наплавки (ан) выбирают в зависимости от сварочного тока и диаметра электродной проволоки, что составляет в среднем 14…16 г /А • ч.

Скорость сварки, расход электроэнергии и время сварки подсчитывается по той же методике, что и для ручной дуговой сварки.

При сварке в среде защитного газа плавящимся электродом основными параметрами технологического режима являются: сварочный ток в амперах (Iсв), напряжение на дуге в вольтах (Uд), диаметр электродной проволоки (dэл), скорость сварки (Vсв), вылет электрода в мм (lэл), род тока и полярность.

Режим автоматической сварки в углекислом газе назначают в такой последовательности: выбирают марку и диаметр электродной проволоки. При сварке низкоуглеродистых и низколегированных сталей широкое применение получили проволоки с повышенным содержанием элементов раскислителей марок Св-08Г2С, Св-08ГС (ГОСТ 2246-70). Для автоматической сварки обычно применяют проволоку диаметром 2 … 5 мм, причем диаметр проволоки выбирают в зависимости от толщины металла по справочнику. Так, для толщин 4 … 12 мм рекомендуется проволока диаметром 2 мм.

Ориентировочное напряжение на дуге (Uд) можно определить по формуле

Uд = 8 (dэл + 1,6)

Сварочный ток Iсв следует рассчитать приближенно.

Устанавливают вылет электрода, который для электродных проволок dэл = 2¸5 мм составляет 20 … 30 мм; род и полярность тока.

Далее определяют массу наплавленного металла, время и скорость сварки пол той же методике, что и при ручной сварке.

Коэффициент наплавки (ан) для вариантов заданий 3 и 5 можно принять равным 18 … 20 г / (А • ч).

При определении расхода электродной проволоки следует учитывать потери металла на угар и разбрызгивание, составляют 5 … 10 % от массы наплавленного металла.

Расход защитного газа зависит от способа и режима сварки и устанавливается по справочным данным. Зная минутный расход защитного газа и время сварки, легко подсчитать общее количество газа, идущего на сварку изделия. Расход электроэнергии определяют также, что и для ручного процесса.

В режим полуавтоматической сварки в среде углекислого газа входят те же технологические параметры, что и для при автоматической сварки. Расход материалов, (начиная с определения массы наплавленного металла), электроэнергии и времени сварки подсчитываются по той же методике, что и для автоматической сварки в среде углекислого газа.

В режим сварки в среде аргона (инертного газа) входят те же технологические параметры, что для автоматической сварки в среде углекислого газа (активного), которые выбирают по справочнику.

Марку электродной проволоки выбирают в зависимости от химического состава свариваемого материала. Для сварки коррозионно-стойких нержавеющих сталей марок 12Х18Н10Т, 08Х18Н10Т и других применяют электродные проволоки марок СВ-01Х19Н9 и СВ-06Х19Н9Т (ГОСТ 2246-70). Все расчеты по определению расхода материалов, электроэнергии и времени сварки ведут по той же методике, что и для автоматической сварки в среде углекислого газа. В среде аргона потери на угар и разбрызгивание составляют 2- 3 % от массы наплавленного металла. Коэффициент наплавки (ан), который необходим при определении некоторых параметров режима, можно принять равным 17 г / (А • ч).

Примечание. При сварке заготовок, имеющих форму цилиндра, необходимо на рисунке указать последовательность выполнения сварных швов. В конце задания следует привести описание наиболее рациональных методов контроля качества сварного соединения.

При выполнении заданий по контактной сварке (варианты заданий 6 - 9) после изображения схемы процесса, описания его сущности следует указать причины нагрева металла в месте контакта соединяемых заготовок. Необходимо начертить и описать циклограмму сварки (изменение давления и сварочного тока во времени), а также область применения способов сварки.

Вторую часть задания следует начинать с описания подготовки заготовок под сварку и ее назначения, а затем приступать к выбору типа контактной машины. При контактной сварке тип машины выбирают по справочнику в зависимости от параметров свариваемых заготовок и их химического состава: так, при стыковой сварке сопротивлением и оплавлением - от площади поперечного сечения заготовок, мм2; при точечной и шовной сварке - от толщины свариваемых заготовок, мм. После выбора тина машины необходимо указать ее техническую характеристику.

Режим сварки - это совокупность основных показателей процесса. В режим стыковой сварки сопротивлением и оплавлением входят: установочная длина l (мм) - суммарное расстояние между электродами 2 l; плотность тока j (А / мм ) (сварочный ток); усилие осадки Р (Н); длительность прохождения тока tCB (с).

Установочная длина при сварке сопротивлением равна l = (0,5…0,7) • D, где D - диаметр заготовки, мм.

При сварке оплавлением установочную длину с учетом припусков на оплавление и осадку приближенно можно считать равной l = (0,5 - 1,0) • D.

Примечание. На схеме процесса стыковой сварки сопротивлением и оплавлением укажите установочную длину.

Сварочный ток и усилие при осадке приближенно можно определить из следующих условий: Iсв = j • Fзаг и Р = р • Fзаг

где Iсв – сварочный ток (А); j - плотность тока (А / мм ); Fзаг – площадь заготовки; р - давление (Н/мм2 ).

При этом следует учитывать, какие режимы более выгодно применять: жесткие или мягкие. Время сварки изделия ориентировочно подсчитывают из условия часовой производительности выбранной машины.

Для расчета основных технологических параметров при точечной сварке следует определить диаметр контактной поверхности электрода, который зависит от толщины свариваемых заготовок:

dT = 2s + 3 мм,

где s - толщина более тонкой заготовки, мм.

Таким образом, можно определить и площадь контактной поверхности (Fэл) при точечной и шовной (для случая отсутствия вращения ролика) сварке. Сварочный ток и усилие, приложенное на электродах для этих видов сварки, подсчитывают как произведение площади контактной поверхности (Fэл) электрода на плотность тока j и давление р: ICB = j • Fэл (плотность тока j для сталей приближенно равна » 0,2¸0,4 кА/мм2 ) и Р = р • Fэл (давление р для малоуглеродистых сталей £ 120 Н/мм2). Следует учитывать, какие режимы более целесообразно применять: жесткие (при малом значении tсв - большое значение сварочного тока ICB) или мягкие (при большом значении tсв - малое значение сварочного тока ICB). Зная время сварки одной точки, а при шовной сварке оптимальную скорость, определяют время сварки изделия.

Примечание. Для шовной сварки ток и усилие на электродах определяют расчетом этих параметров для точечной сварки с последующим увеличением тока в 1,5 ... 2 раза, а усилия - на 10 ... 30 %.

В конце работы необходимо описать наиболее характерные дефекты и причины их возникновения при заданном способе контактной сварки.

2 Варианты контрольного задания

Вариант 1

Изобразите схему и опишите сущность процесса ручной электродуговой сварки покрытыми электродами. Укажите назначение покрытия. Разработайте процесс сварки цилиндрической части резервуара из стали марки Ст3. Производство мелкосерийное. Укажите тип соединения, форму разделки кромок под сварку (по ГОСТу) и приведите эскиз сечения шва с указанием размеров.

|

Подберите марку и диаметр электрода, определите режим сварки. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродов с учетом потерь, расход электроэнергии и время сварки изделия. Укажите методы контроля качества сварного шва.

Вариант 2

|

Изобразите схему и опишите сущность процесса автоматической сварки под слоем флюса. Укажите назначение флюса и флюсовой подушки. Разработайте процесс односторонней сварки плиты из стали марки Ст3. Производство крупносерийное. Укажите тип соединения и форму разделки кромок под сварку по ГОСТу. Приведите эскиз сечения шва с указанием размеров. Выберите марку и диаметр электродной проволоки и флюса. Подберите режим сварки. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки и флюса с учетом потерь, расход электроэнергии и время сварки изделия. Укажите методы контроля качества сварного шва.

Вариант 3

Изобразите схему и опишите сущность процесса полуавтоматической сварки в среде углекислого газа. Укажите особенности и достоинства сварки в углекислом газе. Разработайте процесс сварки двутавровой балки из стали марки Ст3. Шов прерывистый: l / t = 100 / 200. Укажите тип соединения и форму разделки кромок под сварку по ГОСТу. Приведите эскиз сечения шва с указанием размеров. Выберите марку и диаметр электродной проволоки. Подберите режим сварки. Укажите вылет электрода, род тока и полярность. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки с учетом потерь и защитного газа, расход электроэнергии и время сварки изделия. Укажите

|

методы контроля качества сварного шва.

Вариант 4

|

Изобразите схему автоматической сварки в среде аргона плавящимся электродом и опишите сущность процесса. Укажите особенности и достоинства сварки в среде инертных газов. Разработайте процесс сварки сосуда из стали 12Х18Н10Т. Укажите тип соединения и форму разделки кромок под сварку по ГОСТу. Приведите эскиз сечения шва с указанием размеров. Выберите марку и диаметр электродной проволоки. Подберите режим сварки. Укажите вылет электрода, род тока и полярность. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки с учетом потерь; защитного газа, электроэнергии и время сварки изделия. Укажите методы контроля качества сварного шва.

Вариант 5

|

Изобразите схему и опишите сущность процесса автоматической сварки в среде углекислого газа. Укажите особенности и достоинства сварки в углекислом газе. Разработайте процесс сварки коробчатой балки из стали марки СтЗ. Укажите тип соединения и форму разделки под сварку по ГОСТу. Приведите эскиз сечения шва с указанием размеров. Выберите марку и диаметр электродной проволоки. Подберите режим сварки. Укажите вылет электрода, род тока и полярность. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки с учетом потерь, защитного газа, расход электроэнергии и время сварки изделия. Укажите методы контроля качества сварного шва.

Вариант 6

Изобразите схему и опишите сущность процесса контактной точечной электросварки. Начертите и опишите циклограмму процесса точечной сварки. Объясните, за счет чего металл ядра в месте контакта заготовок доводится до жидкопластичного состояния. Разработайте процесс сварки панели из стали марки СтЗ. Шаг точек t = 5dТ. Производство массовое. Укажите подготовку заготовок под сварку. По толщине свариваемых заготовок выберите тип машины и укажите ее технические данные. Рассчитайте, площадь контактной поверхности электрода. По значениям j (А/мм2) и p (Н/мм2 ) определите сварочный ток и усилие, приложенное на электродах. Определите время сварки изделия. Укажите возможные дефекты и причины их возникновения.

Вариант 7

|

Изобразите схему и опишите сущность процесса контактной шовной (роликовой) сварки. Начертите и опишите циклограмму процесса шовной сварки. Объясните, за счет чего металл ядра в месте контакта заготовок доводится до жидкопластичного состояния. Разработайте процесс сварки бензобака из стали марки СтЗ. Производство массовое. Укажите подготовку заготовок под сварку. По толщине свариваемых заготовок выберите тип машины и укажите ее технические данные. Рассчитайте площадь контактной поверхности электрода (для случая отсутствия вращения ролика). По значениям j (А/мм2 ) и р (Н/мм2 ) определите сварочный ток и усилие, приложенное на роликах, время сварки изделия. Укажите возможные дефекты и причины их возникновения.

Вариант 8

Изобразите схему и опишите сущность процесса контактной стыковой сварки сопротивлением. Начертите и опишите циклограмму процесса стыковой сварки сопротивлением. Объясните, почему в месте контакта заготовок выделяется наибольшая тепловая энергия. Разработайте процесс сварки стержней из стали марки СтЗ. Производство крупносерийное. Укажите подготовку заготовок под сварку. По площади сечения заготовок выберите тип машины и укажите ее технические данные. По значениям j (А/мм2) и р (Н/мм2) определите ток и усилие осадки. Подсчитайте установочную длину и время сварки изделия. Укажите возможные дефекты и причины их возникновения.

Вариант 9

|

Изобразите схему и опишите сущность процесса контактной стыковой сварки оплавлением. Начертите и опишите циклограмму процесса стыковой сварки оплавлением. Объясните, за счет чего происходит процесс сварки труб из стали марки СтЗ. Производство массовое. Укажите подготовку заготовок под сварку. По площади сечения свариваемых заготовок выберите тип машины и укажите ее технические данные. Но значениям j (А/мм2) и р (Н/мм2) определите сварочный ток и усилие осадки. Определите установочную длину с учетом припуска на оплавление и осадку, время сварки изделия. Укажите возможные дефекты и причины их возникновения.

Вариант 10

|

Изобразите схему и опишите сущность процесса автоматической сварки под слоем флюса. Укажите назначение флюса и медного ползуна. Разработайте процесс односторонней сварки трубы из стали марки СтЗ. Производство крупносерийное. Укажите тип соединения и форму разделки кромок под сварку по ГОСТу. Дайте эскиз сечения шва с указанием размеров. Выберите марку и диаметр электродной проволоки и флюса. Подберите режим сварки. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки и флюса с учетом потерь, расход электроэнергии и время сварки изделия. Укажите методы контроля сварного шва.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Технология и оборудование контактной сварки: Учебник для машиностроительных вузов / Б.Д.Орлов, А.А.Чакалев, Ю.В.Дмитриев и др., Под общ. Ред Б.Д.Орлова. – 2 –ое изд., перераб. и доп. – М.: Машиностроение, 1986. – 352 с., ил.

2. Сварка в машиностроении: Справочник. В 4-х т. – М.: Машиностроение, 1979. Т.1-4.

3. Акулов А.И., Бельчук Г.А., Демянцевич В.П. Технология и оборудование сварки плавлением. – М.: Машиностроение, 1977. – 432 с.

4. Сварка и свариваемые материалы: в 3-х т. Том 2. Технология и оборудование. Справочник. / Под ред. В.М.Ямпольского. – М.: Изд-во МГТУ им. Н.Э.Баумана, 1998. – 547 с.

Дата добавления: 2015-04-16; просмотров: 890; Мы поможем в написании вашей работы!; Нарушение авторских прав |