КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Служба огнеупоров в доменных печах и воздухонагревателях

Введение

Без применения огнеупоров нет другого практически приемлемого способа получить и поддерживать длительное время высокие температуры в больших объёмах.

Огнеупоры находят широкое применение в металлургической и химической промышленности, в производстве строительных материалов и тд. Но основное количество огнеупоров потребляется всё же чёрной металлургией, поэтому расход огнеупоров условно относят на тонну стали.

В настоящее время наиболее распространённым видом огнеупоров являются алюмосиликатные, содержащие в качестве главных химических компонентов оксиды алюминия и кремния в различных соотношениях.

К алюмосиликатным огнеупорам относятся шамотные и шамотно-каолиновые огнеупоры, которые находят применение практически во всех отраслях, но основное их потребление связано в основном с выплавкой чугуна и производством стали

Следовательно, чем меньше расход огнеупоров, тем производство основной продукции более эффективно. По этой причине в огнеупорном производстве не ставится задача выпускать огнеупоров как можно больше, а ставится задача выпускать в необходимом количестве огнеупоры, качество которых позволило бы снизить их расход на тонну производимого чугуна. Качество шамотных огнеупоров можно повысить увеличением содержания Al2O3, снижением содержания примесей и подбором оптимальной технологии производства. При этом стоимость огнеупоров должна быть экономически приемлемой.

Служба огнеупоров в доменных печах и воздухонагревателях

Основным агрегатом в чёрной металлургии для получения чугуна является доменная печь . Она потребляет около 70–73% всей энергии, необходимой для производства металла. Расход огнеупоров при производстве чугуна составляет около 1,5 кг/т

Всю огнеупорную кладку доменной печи условно разделяют на семь зон. Верхнюю часть печи называют колошником. Шахта состоит из двух частей: верхней и нижней . Шахта и колошниковая часть печи опираются на опорное кольцо.

Ниже расположен распар – зона восстановления. В следующую зону, заплечики, подаётся дутьё. В этой зоне происходит горение топлива. Ниже расположена цилиндрическая часть – горн, в верхней части которого устроены лётки для выпуска шлака, а в нижней – чугуна. Дно печи называют лещадью.

Максимальные температуры зон следующие:

– в верхней части шахты и газопроводах 300–400 °С.

– в нижней части шахты 1200–1250 °С.

– в заплечиках 1710–1750 °С.

– в горне 1550–1600 °С.

– лещади 1300 °С.

– в жёлобе 1500 °С. /4/.

Футеровка колошника подвергается в основном истирающему и ударному действию загружаемой шихты и незначительному действию колебаний температур. Огнеупоры для колошника должны быть прочными, абразивоустойчивыми, обладать достаточной термостойкостью.

Футеровка верхней части шахты служит при относительно небольшой температуре, процесс воздействия на футеровку химических факторов протекает относительно слабо. Основным разрушающим фактором является,

Футеровка доменной печи как и в колошнике, истирающее и ударное воздействие загружаемой шихты.

Кроме того, в этой зоне печи наблюдается температурные колебания вследствие изменяющихся условий её работы.

Футеровка средней части шахты подвергается воздействию шлаков и газов. Основными факторами износа этой зоны является абразивное воздействие опускающейся вниз твёрдой шихты и эрозионное воздействие газового потока.

Неохлаждаемые участки футеровки шахты, составляющие 1/3 высоты шахты, футеруют шамотными огнеупорами с содержанием Al2O3 37, 38, 39%.

В неохлаждаемой части можно использовать футеровку, состоящую из двух слоёв:

– рабочий – из шамотных огнеупоров ШПД‑41

– второй из волокнистых плит МКРП‑340.

Такая двухслойная футеровка устойчива к воздействию истирающих усилий шихты и уменьшает тепловые потери через кожух печи.

Футеровка нижней части шахты, распара и заплечиков подвергается наиболее агрессивному воздействию жидкого шлака, щелочей и других соединений, высоких температур, термических ударов и напряжений вследствие значительных колебаний температур рабочей поверхности кладки . В меньшей степени подвергается истирающему воздействию шихты и пыли.

Огнеупоры для этой зоны должны обладать высокой шлакоустойчивостью, термостойкостью, низкой пористостью, постоянством объёма.

Футеровка горна и лещади постоянно подвергается агрессивному воздействию расплава чугуна и шлака, а также газов и щелочей при температуре 1800 С и выше. Колебания теплового состояния металлоприёмника приводят к возникновению термических напряжений.

В зоне фурм наблюдается воздействие максимальной температуры и её колебаний, окисление углеродистой футеровки парами воды, случайно попавшей из охлаждающих приборов, и кислородом дутья.

Самое интенсивное разрушение футеровки происходит на уровне чугунной лётки, где футеровка дополнительно подвергается размывающему воздействию расплавов чугуна и шлака, а также интенсивных колебаний температур в начале и в конце выпуска чугуна.

В охлаждаемой части шахты можно использовать двухслойную футеровку, состоящую из шамотных огнеупоров ШПД‑41 в рабочей части и карбидокремниевых огнеупоров на нитридной связке во втором слое.

Использование для футеровки заплечиков, распара и нижней части шахты одних и тех же огнеупоров марки ШПД‑41 и ШПД‑39 приводит к неравномерному износу футеровки доменной печи из-за неодинаковых условий службы огнеупоров в этих зонах.

Глинозёмистые огнеупоры обладают повышенной устойчивостью к воздействию доменных шлаков, эрозии жидким чугуном, истиранию при высокой температуре, но при работе в условиях высоких температур в щелочной среде наблюдается переход корунда в β-глинозем, сопровождаемый увеличением объёма на 20%. В присутствии щелочей коэффициент расширения увеличивается в два раза. Такое расширение приводит к раздавливанию и растрескиванию изделий под действием высоких напряжений, что становится причиной выпадения кирпичей из кладки.

Кроме того, опасность для огнеупоров представляет и воздействие СО. Проникая в швы, трещины и поры огнеупора в присутствии паров цинка или оксидов железа, монооксид углерода подвергается разложению по реакции:

2СО=СО2+С,

выделяя при этом сажистый углерод. Накопление последнего вызывает расклинивающее действие на огнеупор, что приводит к росту и разрушению футеровки /3/.

Увеличение размеров доменных печей и повышение рабочей температуры приводит к укрупнению воздухонагревателей и повышению температуры дутья. За последнее время температура дутья достигла 1100–1200, иногда 1300 °С. При такой температуре дутья температура свода может достигать 1500–1550 °С.

В зависимости от температуры воздухонагреватели по высоте делят на три зоны:

– высокотемпературная 1100–1500 °С

– среднетемпературная 900–1000 °С

– низкотемпературная менее 900 °С.

Для кладки в каждой зоне применяют соответствующие огнеупоры.

К огнеупорам для высокотемпературных зон предъявляют требования по высокой огнеупорности, хорошей термостойкости, высокой теплопроводности и теплоёмкости, химической устойчивости, постоянству объёма. Этим требованиям отвечают огнеупоры: динас марки ДВ и муллитокорундовые огнеупоры МКВ‑72 с содержанием Al2O3 72%.

Основное требование к огнеупорам для среднетемпературных зон – высокая температура деформации под нагрузкой, поскольку они воспринимают нагрузку от вышележащих слоёв при действии высокой температуры. В этих зонах применяют шамотные огнеупоры ШВ‑42 и ШВ‑37 с содержанием Al2O3 42 и 37%.

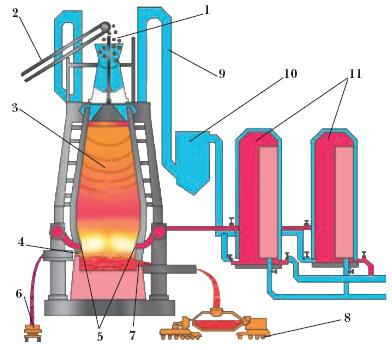

Огнеупоры в низкотемпературных зонах воспринимают нагрузку от верхних слоёв, но при более низкой температуре, чем огнеупоры среднетемпературных зон. Поэтому для футеровки этих зон можно использовать шамотные огнеупоры ШВ‑37 и ШВ‑28. На рисунке 1 показано устройство доменной печи.

Рис.1 Схема доменной печи: 1 – загрузочная воронка, 2– загрузочный конвейер, 3 – шахта, 4 – шлаковая лётка, 5 – фурма, 6 – шлаковоз, 7 – чугунная лётка, 8 – чугуновоз, 9 – отходящий газ, 10 – газоочистка, 11 – воздухонагреватели.

Дата добавления: 2015-04-16; просмотров: 402; Мы поможем в написании вашей работы!; Нарушение авторских прав |