КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Футеровка индукционных печей

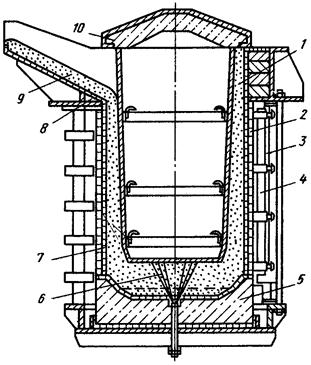

Футеровка индукционных тигельных печей (см. рис. 3) состоит из 6 основных элементов: тигля, подины, воротника, сливного носка, крышки печи и обмазки индуктора. Основным элементом футеровки является тигель, поэтому правильный выбор огнеупорного материала для тигля в основном обеспечивает надежность работы печи и ее технико-экономические показатели, заложенные в конструктивном решении печи.

Рис.3. Футеровка тигельной индукционной печи:

1 - огнеупорный тигель; 2 - индуктор; 3 - стальной корпус печи; 4 - магнитопровод; 5 - подина; 6 - сигнализатор износа (проедания) тигля; 7 - огнеупорное покрытие (обмазка); 8 - воротник; 9 - сливной носок; 10 - крышка.

Тигель индукционной печи может быть выполнен четырьмя различными методами: выемным (в печах малой емкости), набивным, в виде кладки из огнеупорных изделий и комбинированным, сочетающим кирпичную кладку рабочего слоя и набивку буферного слоя между индуктором и кладкой. При образовании трещин в швах кирпичной кладки буферный слой задерживает металл от прохода его к индуктору.

Каждый из перечисленных методов футеровки может быть выполнен из следующих видов огнеупорных материалов: кварцитового (кислого) SiO2; магнезитового (основного) — МgO; шпинельного — МgО + Al2O3 или MgO + Cr203; корундового — Al2O3; муллитового - ЗAl2O3 · 2SiO2; муллитокорундового — Al2O3 ≥ 72 %; шамотного; цирконового — Zr2 · SiO2; циркониевого — ZrO2; шамотнографитового; графитового и т. п. Все эти виды футеровки могут иметь несколько вариантов по зерновому составу и содержанию (массовые доли) различных компонентов и добавок , улучшающих спекание, уменьшающих объемные изменения при обжиге и увеличивающие стойкость футеровки к различным видам выплавляемых металлов и шлаков.

Для оптимального решения в выборе того или иного вида огнеупорных материалов необходимо учитывать конкретные службы футеровки тигля, вид выплавляемого металла, а также стоимость и дефицитность огнеупора. Как показала практика, основным фактором при выборе футеровки является срок ее службы, обеспечивающих надежную работу печи в данных условиях. Технически обоснованный выбор вида и метода футеровки должен обеспечивать следующие требования:

· выплавку металла высокого качества;

· наибольшую продолжительность межремонтного цикла работы печи;

· надежность и безопасность работы обслуживающего персонала;

· стабильность проведения металлургического процесса;

· более высокие экономические показатели;

· недефицитность применимых материалов;

· минимальное загрязнение окружающей среды отходами футеровки.

Футеровка оказывает существенное влияние на химическую чистоту и на физико-механические свойства выплавляемого металла, например, на пластичность стали при обычных и высоких температурах, структуру, усталостную прочность, длительную жаропрочность, ползучесть, коррозийную стойкость и др. Наряду с полезными, вводимыми в ванну (тигель) легирующими добавками и раскислителями в процессе плавки образуются нежелательные примеси, которые вредно отражаются на качестве металла. Эти смеси обычно попадают в металл в виде неметаллических включений, образующихся в результате взаимодействия с поверхностью футеровки, а также из шихты или в виде оксидов металлов, получающихся при окислении расплава кислородом воздуха, вовлекаемым при движении расплавленного металла или при окислении раскислителей.

Наиболее распространенными нежелательными примесями являются кислород и его соединения в виде простых и сложных оксидов (SiO2; Al2O3; FeO; Fe203; Cr203; MgO; ZrO2; FeCr204; FeAl204; MgAl204), силикатов; алюмосиликатов и др. Уменьшение содержания нежелательных примесей (в том числе и неметаллических включений) — одна из основных проблем качественной металлургии .

Сталь, выплавляемая в основных тиглях, обладает более высокими прочностными и пластическими свойствами, чем сталь, выплавляемая в кислом тигле. Причиной этому является образование кремнекислородных включений в результате взаимодействия металла с кислой футеровкой. Включения, богатые кремнеземом, хорошо смачиваются жидким металлом, трудно удаляются из него, так как имеют пониженное поверхностное натяжение, а включения оксида магния, корунда и соединения типа шпинелей (R0 · Al2O3) плохо смачиваются металлом и быстрее удаляются из него. По понижению межфазового натяжения материалы включений располагаются в следующем порядке: α-Al2O3 (корунд); MgO · Cr2O3; MgO · Al2O3; FeO · Al2O3; алюмосиликаты и SiO2. Отсюда следует, что для получения металла с меньшим содержанием неметаллических включений наиболее эффективными являются футеровки шпинельного типа (RO · Al2O3 и RO · Cr203), а также химически чистые основные огнеупорные материалы с минимальным содержанием кремнезема.

Для плавки специальных сталей (12Х18Н10Т и др.) стойкой (19-25 плавок) в тиглях емкостью 8 т [13] является масса, состоящая из обожженного периклазового порошка фракции 4-2 мм (с массовой долей MgO ≥ 88 %), периклазошпинелидного порошка фракции 2-0 мм и плавленого периклаза фракции 4-0 мм (MgO ≥ 93 %) в соотношении 3:3:1. Высокую расплавоустойчивость массы обеспечивает периклаз, являющийся наиболее стойким к расплаву металлов и шлака, а также наличие периклазошпинелидного порошка, обладающего плотной структурой повышенной термостойкостью вследствие присутствия хромита в тонкомолотом состоянии.

При выборе вида футеровки необходимо учитывать склонность некоторых металлов к обменной реакции окисления с оксидами, входящими в состав футеровочных масс. Это свойство зависит от теплоты образования оксидов, которая для наиболее распространенных огнеупоров является следующей (кДж/моль) : MgO — 608, SiO2 — 435, Al2O3 - 562, Cr203 - 381, ZrO2 - 540,1, Fe203 - 276,1, ТiO2 - 456.

Из приведенных данных следует, например, что алюминий можно плавить в тиглях из оксидов магния и алюминия. Кислая футеровка будет восстанавливаться алюминием и его сплавами, поэтому кварцит не может быть применен в индукционных печах для плавки алюминиевых сплавов.

Реакции, протекающие на контакте металл—огнеупор, имеют большое значение как для правильного выбора вида футеровки печи, так и с точки зрения качества выплавляемого металла. Склонность расплавленных металлов и сплавов к окислению повышается в следующей последовательности: никель, нихром, железо, хром, кремний, титан, цирконий, алюминий, магний, а склонность огнеупоров к восстановлению уменьшается в ряду: Cr203; SiO2; TiO2; ZrO2; Al2O3; MgO; MgAl204. Контактная реакция между расплавом стали и кислой футеровкой может быть представлена следующим уравнением:

2Fe + SiO2 + O2 = 2Fe2+ + Si044- → (Fe2 · Si04)

Контактные реакции взаимодействия происходят главным образом на поверхности рабочего слоя в системе жидкий металл—твердая футеpoвка с участием вовлеченного в металл кислорода воздуха. Прочность связи поверхностного слоя (фаялита) с последующими слоями футеровки ослабляется с увеличением его толщины. Затем слой фаялита уносится движущимся расплавом и всплывает наверх в виде шлака, так как его удельная масса (4,0-4,35) меньше удельной массы стали. Температура плавления фаялита 1200 °C значительно ниже температуры плавления стали и чугуна, поэтому при плавке черных металлов в кварцитовом тигле нет необходимости наводить шлаки.

Защитный шлаковый покров предотвращает окисление металла кислородом воздуха, обеспечивает его рафинирование, уменьшает содержание в нем нежелательных примесей и неметаллических включений. При плавке металла в основных огнеупорных тиглях шлаки почти не образуются, поэтому в основной тигель дают добавки, образующие шлак: плавиковый шпат, буру, известь, магнезит, известковое стекло, кварцевый песок, оксид алюминия, порошок шамота, различные соли и др. Эти материалы иногда перед началом плавки помещают на дно тигля. По мере расплавления они нагреваются, плавятся и, будучи легче металла, всплывают на поверхность, закрывая металл.

При плавке черных металлов износ футеровки чаще всего происходит равномерно в виде размывания в соответствии с 2-контурным движением металла в крупных печах промышленной частоты. В этом случае износ зависит от агрессивности различных марок металла. Ориентировочно по степени агрессивности черные металлы можно расположить в нижеследующем порядке (табл.1).

| Материал | Индекс агрессивности |

| Чугун | 0,6 |

| Углеродистая сталь 1,4-1,5 % С | 0,9 |

| Углеродистая сталь, 0,8 % С | 1,0 |

| Хромистая сталь | 1,2 |

| Быстрорежущая сталь | 1,7-2,5 |

| Высоколегированные стали | 2-3 |

| Жаропрочные сплавы | 3-4 |

Табл.1 агрессивности различных марок металла

При плавке стали в высокочастотных печах движение металла менее интенсивное, износ футеровки более равномерный и при прочих равных условиях стойкость футеровки выше, чем в печах промышленной частоты (рис. 4).

Рис.4 Характер износа кислой футеровки индукционной тигельной печи.

Кислую футеровку обычно применяют в печах любой емкости (до 60 т) для плавки чугуна, углеродистых, кремнистых и других сталей с перегревом металла до температуры 1450-1550 °C. Однако кислая футеровка не может быть использована при выплавке многих марок качественных сталей и сплавов, в которых строго лимитируется содержание углерода, кремния, фосфора, серы, неметаллических включений. Выгорание этих примесей значительно быстрее происходит в основной футеровке. Оксид кальция (известь), добавляемый для рафинирования стали от кремния, серы и фосфора, взаимодействует с кислой футеровкой и, не успевая соединиться с серой и фосфором металла, уходит в шлак. Кремний же частично переходит из материала кислой футеровки в сталь. Жаропрочные и тугоплавкие сплавы опасно плавить в печах с кислой футеровкой еще и потому, что температура плавления и перегрева этих металлов близка к температуре плавления кварцитов.

Стойкость кислой футеровки зависит от вида выплавляемого металла и колеблется в широких пределах от 10 до 300 плавок. При плавке чугуна стойкость футеровки из первоуральского кварцита ПКМИ-97,5 достигает 4 мес. Высокая стойкость может быть достигнута только при тщательном уходе за тиглем и ремонтах изношенной футеровки. На Горьковском автозаводе стойкость тигельных печей емкостью 10-12 т стабильно составляет 3-4 мес или 300 плавок. Плавку ведут без наведения шлаков, чугун полностью не сливают. При применении кислой футеровки в шлак нельзя добавлять плавиковый шпат CaF2 и буру Na2B407, так как в этом случае стойкость футеровки резко падает (до 2-3 плавок). При плавке высокомарганцевых сталей стойкость кислой футеровки также очень низка. Однако в практике футеровки тигельных индукционных печей кислая футеровка применяется чаще, чем другие виды футеровок. Причины этому следующие: а) дешевизна кварцита; б) недефицитность футеровки; в) полиморфные превращения кварца обеспечивают безусадочность рабочего слоя и плотность неспеченного буферного слоя; г) нет необходимости в наведении шлаков; д) мала вероятность образования сквозных усадочных трещин, что обеспечивает надежность работы печи; е) стабильный достаточно высокий срок службы тигля.

Учитывая указанные преимущества, высококачественную кварцитную футеровку (из шведских молотых кварцитов) с борным ангидридом в зарубежной практике применяют также для попеременной выплавки чугунов и легированных сталей в крупных тигельных индукционных печах. На одном из литейных заводов фирмы "АГ" (ФРГ) в 25-т тигельной индукционной печи промышленной частоты за 8-недельный период без смены футеровки было выплавлено 3100 т чугуна и стали. Большая часть выплавленного металла составляла коррозионностойкая хромоникелевая сталь .

Срок службы кислой футеровки в значительной мере зависит от качества исходного сырья. Для футеровки тигельных печей для плавки черных металлов и медных сплавов чаще всего используют кварциты двух месторождений — Первоуральского на Урале и Овручского на Украине. Первоуральский молотый кварцит марки ПКМИ-97,5 готовый к применению, выпускается Первоуральским динасовым заводом, а Овручский марки ПКМ-97 — Красногоровским огнеупорным заводом. С точки зрения качества и технологии изготовления тиглей эти кварциты не равнозначны. При обжиге в кусках при 1600 °C пористость Первоуральского кварцита увеличивается до 14 %, а Овручского до 7,7 % . Поскольку при выплавке стали температура металла может превышать 1600 °C, то применение более разрыхляющего в обжиге кварцита менее желательно, так как это приведет к большему насыщению футеровки металлом и шлаками, а следовательно, к увеличению скорости износа тигля. При плавке медных сплавов более высокая пористость кварцитов также приводит к уменьшению стойкости футеровки.

Дата добавления: 2015-04-16; просмотров: 437; Мы поможем в написании вашей работы!; Нарушение авторских прав |