КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Автоматическое регулирование температурного режима

В печах сопротивления в подавляющем большинстве случаев применяется простейший вид регулирования температуры – двухпозиционное регулирование, при котором исполнительный элемент системы регулирования – контактор имеет лишь два крайних положения: «включено» и «выключено». Во включенном состоянии температура печи растет, так как ее мощность всегда выбирается с запасом, и соответствующая ей установившаяся температура значительно превосходит ее рабочую температуру. В выключенном состоянии температура, печи снижается по экспоненциальной кривой. Для идеализированного случая, когда в системе регулятор–печь отсутствует динамическое запаздывание, работа двухпозиционного регулятора показана на рис. 2.42, на котором в верхней части дана зависимость температуры печи от времени, а в нижней – соответствующее изменение ее мощности. При разогреве печи вначале ее мощность будет постоянной и равной номинальной, поэтому ее температура будет расти до точки 1, когда она достигнет значения tзад + ∆t1, где |+ ∆t| + |− ∆t2| – зона нечувствительности регулятора. В этот момент регулятор сработает, контактор отключит печь и ее мощность упадет до нуля. Вследствие этого температура печи начнет уменьшаться по кривой 1–2 до тех пор, пока не будет достигнута нижняя граница зоны нечувствительности tзад − ∆t2 . В этот момент произойдет новое включение печи, и ее температура вновь начнет увеличиваться.

Рис. 2.42. Идеализированная схема работы двухпозиционного регулятора температуры

Таким образом, процесс регулирования температуры печи по двухпозиционному принципу заключается в ее изменении по пилообразной

кривой около заданного значения в пределах интервалов + ∆t1, − ∆t2 , определяемых зоной нечувствительности регулятора. Средняя мощность печи зависит от соотношения интервалов времени ее включенного состояния ∆τ1 и выключенного состояния ∆τ2. По мере прогрева печи и загрузки кривая нагрева печи будет идти круче, а кривая остывания печи – положе, поэтому отношение периодов цикла ∆τ1 и ∆τ2 будет уменьшаться, а следовательно, будет падать и средняя мощность Pсp. При двухпозиционном регулировании средняя мощность печи все время приводится в соответствие с мощностью, необходимой для поддержания постоянной температуры.

Зона нечувствительности современных терморегуляторов может быть сделана весьма малой и доведена до 0,1–0,2°С. Однако действительные колебания температуры печи могут быть во много раз большими из-за динамического запаздывания в системе регулятор–печь. Основным источником этого запаздывания является инерция датчика – термопары, особенно если она снабжена двумя защитными чехлами: керамическим и металлическим. Чем больше это запаздывание, тем больше колебания температуры нагревателя превышают зону нечувствительности регулятора.

2.3. Индукционный нагрев

2.3.1. Физические основы индукционного нагрева

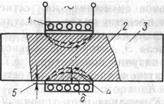

Индукционный нагрев проводящих тел — проводников первого и второго рода — основан на поглощении ими электромагнитной энергии, возникновении наведенных вихревых токов, нагревающих тело по закону Джоуля — Ленца. Переменное магнитное поле создается индуктором, который по отношению к нагреваемому телу является первичной обмоткой трансформатора. Нагреваемое тело выполняет роль вторичной обмотки трансформатора, содержащей один короткозамкнутый виток (рис. 2.43.).

Переменный магнитный поток Ф (2), создаваемый первичной обмоткой —индуктором 1, пропорционален его МДС и обратно пропорционален сопротивлению магнитной цепи. Возникающая в нагреваемом теле ЭДС E = 4,44Фwf·10-8 В при известном значении сопротивления нагреваемого тела обеспечивает возникновение в нем вихревого тока I (4) и выделение соответствующей мощности

P=I2r = E2r/z2.

Таким образом, индукционный нагрев является прямым нагревом сопротивлением, а включение нагреваемого тела в цепь тока производится за счет магнитной связи.

Индукционный нагрев обладает достоинствами прямого нагрева сопротивлением — высокая скорость нагрева, пропорциональная вводимой мощности, неограниченный уровень достигаемых температур, достаточных для нагрева металлов, плавления металлов и неметаллов, перегрева, расплава, испарения материалов и получения плазмы.

Рис. 2.43. Принципиальная схема индукционного

нагрева: 1 — индуктор;

2 — магнитный поток в

нагреваемом теле; 3 — нагреваемое тело;

4 — наведенный ток; 5 – воздушный зазор Рис. 2.43. Принципиальная схема индукционного

нагрева: 1 — индуктор;

2 — магнитный поток в

нагреваемом теле; 3 — нагреваемое тело;

4 — наведенный ток; 5 – воздушный зазор

| Режим выделения мощности при индукционном нагреве обладает большим быстродействием и легко поддается автоматизации по требованию технологических процессов, проходящих в открытой атмосфере, в защитных газах и вакууме. Особенностью индукционного ввода энергии является возможность регулирования пространственного расположения зоны протекания вихревых токов. Во-первых, вихревые токи протекают в пределах площади, охватываемой индуктором. Нагревается только та часть тела, которая находится в магнитной связи с индуктором |

независимо от общих размеров тела. Во-вторых, глубина зоны циркуляции вихревых токов и, следовательно, зоны выделения энергии зависит кроме других факторов от частоты тока индуктора (увеличивается при низких частотах и уменьшается с повышением частоты). Эффективность передачи энергии от индуктора к нагреваемому току зависит от величины зазора между ними и повышается при его уменьшении. Как и нагрев сопротивлением, индукционный нагрев обеспечивает высокую производительность и хорошие санитарно-гигиенические условия труда, хотя для его осуществления требуются более сложные источники питания и повышенный удельный расход электроэнергии на технологические операции.

Принципиальная схема индукционного нагрева включает в себя

индуктор, зазор и нагреваемое тело. Эти элементы определяют эффективность преобразования электрической энергии, получаемой от

источника питания, в тепловую. Индуктор создает переменный во

времени магнитный поток, т. е. электромагнитную волну, падающую на нагреваемое тело. Сам индуктор, находящийся в созданном им электромагнитном поле, тоже поглощает энергию, которая выделяется в нем в виде потерь.

Формы индукторов весьма разнообразны – цилиндрическая,

плоская, фасонная. Как правило, индукторы изготовляют из меди – немагнитного металла и охлаждаются водой. В большинстве

случаев индукторы имеют много витков и изоляцию между витками.

При выполнении нагревательных операций индуктор может находиться снаружи нагреваемого тела либо внутри его. В последнем случае внутри индуктора помещают сердечник из листовой трансформаторной стали. Наиболее распространенным является

внешнее расположение индуктора на цилиндрическом нагреваемом

теле. При прохождении по индуктору переменного тока напряженность магнитного поля в полости одинакова во всех его точках. Поток энергии (квар) внутрь полости индуктора через его поверхность на единицу длины составляет

, (29)

, (29)

где  – квадрат ампер-витков индуктора; f – частота тока;

– квадрат ампер-витков индуктора; f – частота тока;

– площадь поперечного сечения полости индуктора.

– площадь поперечного сечения полости индуктора.

Отсюда следует, что мощность в полости индуктора чисто реактивная и идет на создание переменного магнитного поля.

Потери в многовитковом индукторе, создаваемые поглощением

электромагнитной энергии на 1 м его длины,

; (30)

; (30)

. (31)

. (31)

Здесь Da = 2Ra – «активный» диаметр индуктора (для индуктора

снаружи нагреваемого тела Da = DB = 2Ra, для индуктора, помещенного в полость цилиндра, Da = DH = 2Rн); ρи — удельное сопротивление материала индуктора; Fи, Gи — комплексы, образованные из функции Бесселя, приведены в виде таблиц и графиков в справочной литературе. Потери мощности в зазоре между индуктором и нагреваемым телом зависят от взаимных размеров сопрягающихся деталей. Если в полости индуктора находится нагреваемый металлический цилиндр, то потери в зазоре

. (32)

При нахождении индуктора в полости нагреваемого цилиндра

потери энергии в зазоре

. (33)

Здесь d0, dB DB и DH — характерные размеры нагреваемого тела и

индуктора.

Энергия, вводимая в нагреваемое тело, определяется в инженерных расчетах через значение мощности, выделяющейся в металлическом цилиндре на 1 м его длины. Для активной мощности

; (34)

и реактивной мощности

; (35)

где ρ – удельное сопротивление нагреваемого материала; µ –магнитная проницаемость; f – частота поля;  – ампер-витки индуктора; F0ц, G0ц – сложные комплексы, образованные из функции Бесселя, определяются по таблицам и графикам.

– ампер-витки индуктора; F0ц, G0ц – сложные комплексы, образованные из функции Бесселя, определяются по таблицам и графикам.

При нагреве металлической плиты активная и реактивная составляющие мощности соответственно

; (36)

. (37)

Эти зависимости показывают, что регулирование мощности при

индукционном нагреве может осуществляться за счет изменения

числа витков индуктора тока намагничивания и его частоты. При

прочих равных условиях выделяющаяся мощность больше для тел,

имеющих высокие удельное сопротивление и магнитную проницаемость. При нагреве до высоких температур, когда заметным становится изменение удельного сопротивления р, необходимо регулирование напряженности магнитного поля или частоты.

Электрический КПД системы индуктор – металлический цилиндр определяется из соотношения полезной активной мощности P1,0, выделяющейся в металле, и активных потерь в индукторе Pи1,0 :

ηэ=1/(1+ Pи1,0 / P1,0 ). (38)

Максимальное значение КПД составляет 0,70—0,881. Для получения высоких КПД частота при уменьшении диаметра цилиндра должна повышаться до некоторого предела, после которого КПД остается неизменным.

Потери энергии в зазоре снижают КПД системы приблизительно на 10% (при больших зазорах). Эффективность нагрева тем выше, чем меньше соотношение ρи /ρµ), поэтому индукционный нагрев сплошных металлических цилиндров из хорошо проводящих материалов меди или алюминия неэкономичен.

При определении коэффициента мощности системы необходимо

учитывать активные и реактивные мощности, выделяющиеся не

только в нагреваемом теле, но и в индукторе и особенно в зазоре:

, (39)

, (39)

Чем больше зазор между индуктором и нагреваемым цилиндром, тем больше реактивная мощность и тем ниже cosφ. Магнитное поле, выходя из индуктора, встречает поверхность нагреваемого тела, в которой сразу начинается выделение тепловой энергии. По мере продвижения в глубину тела в механизм проведения тока включаются более глубокие слои, а ток проводимости в это же время создает встречное магнитное поле, препятствующее продвижению внешнего поля. Поэтому индукционный нагрев по своей природе является поверхностным и поток энергии на глубине Δэ меньше потока на поверхности в е2 раз и составляет 0,136Р0,

где Р0 — поток энергии на поверхности

В слое металла толщиной Δэ поглощается 86,4% энергии, про-

шедшей через поверхность тела. Используя соотношение µа=µµ0и

ω=2πf где µ – относительная магнитная проницаемость нагреваемого металла; µ0 – магнитная постоянная, равная 0,4 π 10-6 Гн/м,

глубина проникновения

Δэ = 503  ,

,

Отсюда следует, что глубина нагрева тела увеличивается с ростом

его удельного сопротивления и понижается с ростом частоты тока.

Кроме того, эта формула позволяет определить необходимую частоту тока для нагрева тела на заданную глубину. Для ферромагнитных материалов, когда с ростом температуры увеличивается ρ, а при достижении точки Кюри значение µ падает от 50—100 до 1, глубина проникновения тока резко увеличивается, однако поглощаемая мощность при этом уменьшается.

Наличие в системе индуктор – нагреваемое тело двух потоков

магнитной энергии – прямого и встречного, вызванного наведенными токами, приводит к возникновению механической силы, действующей на каждый элемент нагреваемого тела, называемой электродинамической силой.

Сжимающее усилие

, (40)

где z – координата.

Для немагнитного или любого расплавленного металла, когда

µ= 1,

. (41)

Сжимающее усилие при прочих условиях обратно пропорционально глубине проникновения  и прямо пропорционально магнитной проницаемости µ. Максимальное значение сжимающих усилий находится в точках, наиболее удаленных от индуктора, с

и прямо пропорционально магнитной проницаемости µ. Максимальное значение сжимающих усилий находится в точках, наиболее удаленных от индуктора, с

уменьшением частоты рсж возрастает.

Указанные свойства системы приводят к деформации нагретых

тел и перемещению расплава и плазмы.

При выводе приведенных формул были приняты некоторые допущения и учитывалось взаимное влияние отдельных факторов

друг на друга, которые необходимо предусматривать в инженерных

расчетах. Кроме этого, в индукционных нагревательных установках

имеют место: поверхностный эффект – вытеснение тока к поверхности проводника при увеличении частоты изменения тока; эффект близости – повышение плотности тока на внутренних сторонах двух проводников; катушечный эффект – повышение плотности тока на внутренней стороне кольцевого проводника с током.

Рассмотренные элементы системы индукционного нагрева могут

иметь следующее техническое исполнение

Индуктор с точки зрения электротехники представляет собой в большинстве случаев соленоид, имеющий один или несколько добавочных отводов от внутренних витков. Витковое напряжение

(напряжение между смежными витками) изменяется в широких

пределах от 20—175 В до 400—600 и даже 1000 В. Ток индукторов

составляет от сотен до нескольких тысяч ампер при средней плотности тока порядка 20 А/мм2. Потери энергии в индукторах могут достигать 20—30% полезной мощности установки. В силу того что индуктор находится под напряжением и охлаждается хладоагентом, а изделие нагревается до высокой температуры, между индуктором и изделием создается зазор, влияние которого на энергетические характеристики установок мы рассмотрели ранее. В этом зазоре помещается электрическая и огнеупорная изоляция, толщина которой зависит от свойств применяемых материалов. Нагреваемое тело может быть в твердом (металлы), жидком (расплавы металлов и неметаллов) и плазменном состояниях. В силу этого индукционный способ нагрева применяется при следующих технологических процессах: плавка металлов и неметаллов; поверхностная закалка; нагрев заготовок под пластическую деформацию или термохимическую обработку; сварка и пайка; зонная очистка металлов и полупроводников, плавка во взвешенном состоянии; получение монокристаллов из тугоплавких оксидов; получение плазмы.

2.3.2. Область применения установок индукционного нагрева,

их разновидности.

Наиболее широко применяется прямой индукционный нагрев металлов на средних и высоких частотах. Для этого используют индукторы специального исполнения. Индуктор испускает электромагнитную волну, которая падает на нагреваемое тело и затухает в нем. Энергия поглощенной волны преобразуется в теле в теплоту. Эффективность нагрева тем выше, чем ближе вид испускаемой электромагнитной волны (плоская, цилиндрическая и т. д.) к форме тела. Поэтому для нагрева плоских тел применяют плоские индукторы, цилиндрических заготовок - цилиндрические (соленоидные) индукторы. В общем случае они могут иметь сложную форму, обусловленную необходимостью концентрации электромагнитной энергии в нужном направлении.

Особенностью индукционного ввода энергии является возможность регулирования пространственного расположения зоны протекания вихревых токов. Во-первых, вихревые токи протекают в пределах площади, охватываемой индуктором. Нагревается только та часть тела, которая находится в магнитной связи с индуктором независимо от общих размеров тела. Во-вторых, глубина зоны циркуляции вихревых токов и, следовательно, зоны выделения энергии зависит, кроме других факторов, от частоты тока индуктора (увеличивается при низких частотах и уменьшается с повышением частоты). Эффективность передачи энергии от индуктора к нагреваемому току зависит от величины зазора между ними и повышается при его уменьшении.

Индукционный нагрев применяют для поверхностной закалки стальных изделий, сквозного нагрева под пластическую деформацию (ковку, штамповку, прессование и т. д.), плавления металлов, термической обработки (отжиг, отпуск, нормализация, закалка), сварки, наплавки, пайки металлов.

Косвенный индукционный нагрев применяют для обогрева технологического оборудования (трубопроводы, емкости и т. д.), нагрева жидких сред, сушки покрытий, материалов (например, древесины). Важнейший параметр установок индукционного нагрева - частота. Для каждого процесса (поверхностная закалка, сквозной нагрев) существует оптимальный диапазон частот, обеспечивающий наилучшие технологические и экономические показатели. Для индукционного нагрева используют частоты от 50Гц до 5Мгц.

Преимущества индукционного нагрева

1) Передача электрической энергии непосредственно в нагреваемое тело позволяет осуществить прямой нагрев проводниковых материалов. При этом повышается скорость нагрева по сравнению с установками косвенного действия, в которых изделие нагревается только с поверхности.

2) Передача электрической энергии непосредственно в нагреваемое тело не требует контактных устройств. Это удобно в условиях автоматизированного поточного производства, при использовании вакуумных и защитных средств.

3) Благодаря явлению поверхностного эффекта максимальная мощность, выделяется в поверхностном слое нагреваемого изделия. Поэтому индукционный нагрев при закалке обеспечивает быстрый нагрев поверхностного слоя изделия. Это позволяет получить высокую твердость поверхности детали при относительно вязкой середине. Процесс поверхностной индукционной закалки быстрее и экономичнее других методов поверхностного упрочнения изделия.

4) Индукционный нагрев в большинстве случаев позволяет повысить производительность и улучшить условия труда.

Дата добавления: 2014-11-13; просмотров: 447; Мы поможем в написании вашей работы!; Нарушение авторских прав |