КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Центробежные компрессоры.

В центробежных компрессорах (турбокомпрессорах) давление газа повышается при непрерывном его движении через проточную часть машины в результате работы, которую совершают лопатки рабочего колеса компрессора. Центробежные компрессоры применяются для сжатия газов до давления 0,8МПа(8ат). По сравнению с поршневыми центробежные компрессоры имеют ряд преимуществ. Вследствие отсутствия возвратно-поступательного движения частей они не требуют тяжелого фундамента; ротор их вращается с постоянной угловой скоростью, а движущиеся детали соприкасаются с неподвижными деталями только в подшипниках, что позволяет использовать более дешевые быстроходные двигатели. Центробежные компрессоры более компактны. Основной недостаток центробежных компрессоров по сравнению с поршневыми заключается в том, что степень повышения давления в одной ступени компрессора зависит от физических свойств газа, в первую очередь от его плотности. При сжатии легких газов до значительных давлений требуется большое число ступеней. Поэтому для обеспечения требуемой жесткости вала необходимо иметь многокорпусную машину. Центробежные компрессоры, как правило, представляют собой многоступенчатую машину.

На рис. 158 показана в разрезе ступень центробежного компрессора. Находящемуся между лопатками газу при вращении рабочего колеса сообщается вращательное движение, в результате чего газ под действием центробежной силы движется к периферии колеса. Затем газ попадает в диффузор, площадь которого увеличивается с увеличением радиуса, скорость частичек газа при этом снижается, а давление возрастает. Для повышения эффективности работы диффузора по превращению кинетической энергии в потенциальную служат диффузорные лопатки, упорядочивающие движение газа.

При вращении рабочего колеса в зонах, расположенных у оси вращения, давление газа становится меньше, чем во всасывающем трубопроводе, вследствие чего образуется непрерывный поток газа через проточную часть колеса и диффузор. При работе одного колена и диффузора, образующих ступень центробежного компрессора, где происходит одноступенчатое сжатие газа, степень сжатия невелика и составляет не более 1,2.

Для получения высокой степени сжатия газа используют несколько ступеней компрессора. Конструктивно это обеспечивается установкой на одном валу нескольких рабочих колес, располагаемых в одном корпус. В этом случае газ поступает в следующую ступень по каналам, образованным лопатками направляющего аппарата.

Общая степень сжатия центробежного компрессора определяется степенью сжатия его отдельных ступеней и определяется отношением давления р2 на выходе из компрессора к давлению p1 на входе.

На рис. 159 показана схема четырехступенчатого центробежного компрессора с колесом первой ступени полузакрытого типа.

Известно, что при сжатии газ нагревается, поэтому при использовании многоступенчатых компрессоров необходимо решить проблему охлаждения. Существуют два способа охлаждения: внутренний и внешний. При внешнем охлаждении газ, прежде чем попадает в следующую ступень, проходит через холодильник, а при внутреннем охлаждении корпус холодильника имеет «рубашку», через которую прокачивается охлаждающаяся вода. Обычно корпус холодильника представляет собой органически связанную с кожухом турбокомпрессора часть конструкции.

Большинство современных машин имеет внешнее охлаждение. Промежуточные холодильники присоединяются либо к нижней части корпуса компрессора (рис. 160), либо к обеим частям корпуса (рис. 161). Охлаждаемый газ протекает в межтрубном пространстве холодильника, а в трубах протекает охлаждающая вода.

При присоединении холодильника к нижней части корпуса газ из компрессора по улитке / попадает в холодильник 2. Пройдя трубный пучок 3, газ направляется в следующую ступень. Охлаждающая вода подводится в трубный пучок через патрубок 4 и отводится через патрубок 5. К достоинствам такой компоновки относится удобство монтажа и обслуживания холодильника, к недостаткам — низкий КПД холодильника.

При присоединении холодильника к обеим частям корпуса (см. рис. 161) газ из улитки / поступает в верхнюю часть трубного пучка 3, меняет направление и через нижнюю часть пучка попадает во всасывающую камеру 2 следующей ступени. Недостаток этой компоновки холодильника состоит в сложности монтажа, преимущество — в более высоком КПД.

По сравнению с внутренним охлаждением компрессоров основным преимуществом внешнего охлаждения является более интенсивное охлаждение газа, так как площадь поверхности охлаждения промежуточного холодильника значительно больше, чем у водяной рубашки.

Наиболее простыми по конструкции являются одноступенчатые центробежные компрессоры, на которых холодильники не монтируются. На рис. 162 показан одноступенчатый компрессор, предназначенный для сжатия горячих дымоходных газов с температурой 800°С. Подача компрессора 0,55 м3/с, степень сжатия газа у него очень мала е=1,0025. Все детали, соприкасающиеся с горячим газом, изготовлены из жаропрочных сталей. Чтобы теплота от рабочего колеса не передавалась на вал, между колесами и фланцем вала установлена изолирующая вставка. На валу размещено вентиляторное колесо, которое засасывает воздух по радиальным сверлениям пологого вала; этим воздухом вал охлаждается.

Одной из основных частей центробежных компрессоров с внешним охлаждением являются компрессоры, сжимающие воздух для пневматического оборудования и инструментов. Давление нагнетания в этих машинах составляет 0,6—0,9 МПа. В воздушном центробежном компрессоре (рис. 163) подачей 5,5 м3/ч и давлением нагнетания 0,8 МПа воздух отводится в промежуточные холодильники, установленные после второй и четвертой ступеней через асимметричные спиральные отводы. Промежуточные холодильники расположены с одной стороны компрессора.

При эксплуатации центробежных компрессоров часто возникает необходимость изменения их подачи в весьма широких пределах. Помимо этих требований необходимо обеспечивать также определенную зависимость между давлением и подачей. Так, например, для работы пневматических инструментов необходимо поддерживать в сети определенное давление независимо от изменения подачи. Для компрессоров, нагнетающих воздух в доменные печи, требуется поддержание заданной подачи при изменении давления, которое зависит от сопротивления слоя шихты в печи, толщина которого изменяется в зависимости от хода технологического процесса.

Регулирование центробежного компрессора по существу является изменением положения рабочей точки. Это изменение можно осуществлять изменением либо характеристики компрессора, либо характеристики сети.

Наиболее распространенными способами регулирования работы компрессоров являются: изменение частоты вращения ротора, изменение проточной части и дросселирование.

Если посмотреть на напорную характеристику 4 центробежного компрессора (рис. 164), то можно увидеть, что с уменьшением подач происходит постепенное сжатие газа до давления ркр. Дальнейшее уменьшение подачи приводит к уменьшению давления. Теоретически оно должно падать вдоль пунктирной линии. На практике этого не происходит. Как только давление достигает значения ркр, периодически происходит возврат газа из области нагнетания в область всасывания, сопровождающийся интенсивными ударами, частота которых зависит от давления сжатия, плотности газов, емкости сети и т. д. Это явление называется помпажем в компрессоре. Точка на характеристике, в которой начинается помпаж, называется границей помпажа. При большом сжатии газа при помпаже возникают такие удары, что эксплуатация турбокомпрессора становится невозможной.

При отборе потребителем небольших количеств газа, когда подача компрессора меньше критической и лежит в помпажной зоне, необходимо применять антипомпажное регулирование, сущность которого состоит в следующем. Если требуемая подача компрессора Q1 меньше Qкр, то компрессор настраивают на подачу Q2, которая больше Qкр и лежит в устойчивой зоне. Разность расхода, равная Q2-Q1, перепускается из линии нагнетания в линию всасывания или выбрасывается в атмосферу. Антипомпажное регулирование осуществляется только в автоматическом режиме специальными антипомпажными регуляторами. Основное отличие регулирования турбокомпрессоров от регулирования поршневых компрессоров заключается в том, что изменение давления, под влиянием которого должен переставляться регулятор, сравнительно невелико.

Поэтому в большинстве случаев приходится прибегать к вспомогательным устройствам. Обычно такими вспомогательными устройствами являются либо масляные сервомоторы, либо мультипликаторы, когда регулирование связано с изменением подачи.

Случаю, когда компрессор должен обеспечивать постоянное давление независимо от расхода, будет отвечать характеристика, соответствующая на рис. 164 прямой 1; а случаю, когда расход при изменяющемся давлении постоянен, — прямая 3.

Помимо отмеченных основных случаев возможен и третий, когда требуется регулирование давления нагнетания в зависимости от подачи. В этом случае для поддержания определенного давления у потребителя необходимо регулировать давление газа за компрессором. Требуемая характеристика компрессора соответствует кривой 2.

На практике выбор способа регулирования зависит от конструкции компрессора и типа привода. Если компрессор имеет привод с регулируемой частотой вращения, то это позволяет регулировать частоту вращения ротора компрессора. При повышении частоты вращения ротора конечное давление и мощность увеличиваются, при ее уменьшении давление и мощность снижаются. Регулирование изменением частоты вращения ротора является наиболее точным и экономичным.

Для центробежных компрессоров, имеющих в качестве привода асинхронный двигатель, чаще всего применяют регулирование дросселированием газа на всасывании. При этом способе регулирования с помощью дроссельной заслонки снижается давление всасывания в компрессор, в результате чего достигается снижение давления нагнетания до требуемого значения. Давление во всасывающем трубопроводе перед дроссельной заслонкой остается постоянным.

Регулирование изменениями в проточной части центробежного компрессора заключается в установке перед входом газа в рабочее колесо лопаток, снабженных механизмом поворота, и повороте лопаток диффузора. Этот способ регулирования основан на том, что если поток газа направляющими лопатками перед входом в рабочее колесо предварительно поворачивается в направлении вращения колеса, то степень сжатия будет ниже, чем при радиальном входе, и наоборот. Этот способ не получил до настоящего времени широкого распространения из-за значительного усложнения конструкции компрессора.

Центробежные компрессоры аналогичны центробежным насосам, однако отличаются большим разнообразием схем, особенно это относится к одноступенчатым машинам.

Некоторые схемы одноступенчатых компрессоров представлены на рис. 165. Компрессор с закрытым рабочим колесом и спиральной камерой (рис. 165, а) применяется при малых и умеренных окружных скоростях (примерно до 300 м/сек). По этой схеме выполняются центробежные насосы. Отсутствие зазора между рабочими лопастями и корпусом и хорошее уплотнение зазора между кольцом и корпусом обеспечивают к. п. д. таких компрессоров на 2—3% больший, чем к. п. д. компрессоров с полуоткрытыми колесами (рис. 165, в, г). Отсутствие лопастных или безлопастных диффузоров допустимо только при малых углах  , обеспечивающих большую степень реактивности и, как следствие, снижение доли потерь в улитке.

, обеспечивающих большую степень реактивности и, как следствие, снижение доли потерь в улитке.

Если угол  достаточно .велик (порядка 40÷50°), то компрессоры выполняют с диффузорами (см. рис. 165, б, в, г). Рабочие лопасти компрессоров с полуоткрытыми рабочими колесами— без кольца («покрывающего диска») —отлиты или выфрезерованы за одно целое с диском и ступицей и обычно выполняются из алюминиевых сплавов (например, АК-4, АК-6). Кроме того, обычно лопасти изготовляют так, чтобы в них отсутствовали изгибные напряжения; для осерадиальных рабочих колес (рис. 165, в) это означает, что выходной угол

достаточно .велик (порядка 40÷50°), то компрессоры выполняют с диффузорами (см. рис. 165, б, в, г). Рабочие лопасти компрессоров с полуоткрытыми рабочими колесами— без кольца («покрывающего диска») —отлиты или выфрезерованы за одно целое с диском и ступицей и обычно выполняются из алюминиевых сплавов (например, АК-4, АК-6). Кроме того, обычно лопасти изготовляют так, чтобы в них отсутствовали изгибные напряжения; для осерадиальных рабочих колес (рис. 165, в) это означает, что выходной угол  =90°. Основное преимущество таких рабочих колес — возможность достичь больших окружных скоростей (порядка 500 м/сек). Полуоткрытые рабочие колеса нашли широкое применение в наддувных агрегатах двигателей внутреннего сгорания и газотурбинных установках малой мощности. В последнее время начинают применяться полуоткрытые рабочие колеса диагонального типа (см. рис. 165, г). В таких колесах поток поворачивается на меньший угол (в меридиональном сечении), что обусловливает меньший перекос скоростей и поэтому — более высокий к. п. д. Согласно некоторым опытам, переход от осерадиальных к диагональным рабочим колесам позволяет увеличить к. и. д. компрессора примерно на 2%. Рабочие колеса осерадиального и диагонального типов характеризуются малой степенью реактивности и поэтому требуют установки диффузора за рабочим колесом.

=90°. Основное преимущество таких рабочих колес — возможность достичь больших окружных скоростей (порядка 500 м/сек). Полуоткрытые рабочие колеса нашли широкое применение в наддувных агрегатах двигателей внутреннего сгорания и газотурбинных установках малой мощности. В последнее время начинают применяться полуоткрытые рабочие колеса диагонального типа (см. рис. 165, г). В таких колесах поток поворачивается на меньший угол (в меридиональном сечении), что обусловливает меньший перекос скоростей и поэтому — более высокий к. п. д. Согласно некоторым опытам, переход от осерадиальных к диагональным рабочим колесам позволяет увеличить к. и. д. компрессора примерно на 2%. Рабочие колеса осерадиального и диагонального типов характеризуются малой степенью реактивности и поэтому требуют установки диффузора за рабочим колесом.

Многоступенчатые компрессоры аналогичны многоступенчатым насосам. Обычные схемы многоступенчатых компрессоров — машины с безлопастными, лопастными и канальными диффузорами.

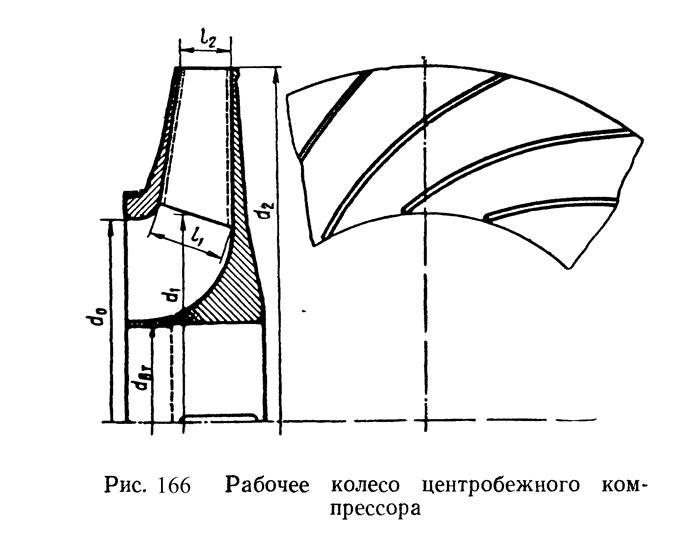

Рабочие колеса центробежных компрессоров во многом схожи с колесами вентиляторов (рис. 166). Некоторые конструктивные отличия связаны с требованиями прочности. Диск выполняется заодно со ступицей, толщина диска уменьшается к периферии. Кольцо также переменной толщины с утолщением на внутреннем диаметре для организации лабиринтовых уплотнений. И кольцо, и диск изготовляются из поковок токарной обработкой. От формы меридионального сечения рабочего колеса, образованного обводами кольца и диска со ступицей, зависит поле меридиональных проекций скоростей, а следовательно, и к. п. д. рабочего колеса, особенно во входном участке, организующем поворот потока почти на 90°. Для уменьшения резкого перекоса скоростей необходимо по возможности уменьшать кривизну обводов в поворотном участке, особенно обвода кольца. Увеличение радиуса скругления наружного обвода вдвое, по опытам НЗЛ, позволяет увеличить к. п. д. ступени компрессора примерно на 1%. Сами обводы целесообразно выполнять в виде плавных кривых, без скачкообразного изменения кривизны, а в основной части канала, где расположены рабочие лопасти, — в виде прямых линий, что облегчает изготовление и крепление рабочих лопастей. Обычно стремятся делать такой обвод рабочего колеса, при котором  и

и  , хотя в узких колесах последнее условие нарушается и взамен него принимают

, хотя в узких колесах последнее условие нарушается и взамен него принимают  как и в насосах с узкими колесами.

как и в насосах с узкими колесами.

Рабочие лопасти изготовляются загнутыми назад, обычно с углом  < (40÷50)° и лопастями постоянной толщины, с округленной входной и скошенной выходной кромками. Наиболее распространены лопасти в виде дуги окружности, хотя такая форма, как уже указывалось, не является наиболее целесообразной. Ввиду большой густоты решеток иногда лопасти через одну укорачивают (двухъярусные решетки), что, согласно опытам ЛПИ, несколько увеличивает к. п. д. рабочего колеса. Рабочая лопасть с отбортовкой Z-образной формы (рис. 167, а) крепится к диску и кольцу заклепками. Наряду с такими лопастями применяется отбортовка корытообразной формы. При значительной толщине (у крупных машин — более 4÷ 6 мм) лопасти фрезеруются заодно с шипами, с помощью которых крепятся к диску и кольцу (рис. 167, б). Такие лопасти обеспечивают аэродинамически совершенную проточную часть, но сложны в изготовлении. Более просты лопасти со сквозными сверлениями, сквозь которые проходят стержни, выполняющие роль шипов (рис. 167, в). Такие лопасти приходится делать значительной толщины.

< (40÷50)° и лопастями постоянной толщины, с округленной входной и скошенной выходной кромками. Наиболее распространены лопасти в виде дуги окружности, хотя такая форма, как уже указывалось, не является наиболее целесообразной. Ввиду большой густоты решеток иногда лопасти через одну укорачивают (двухъярусные решетки), что, согласно опытам ЛПИ, несколько увеличивает к. п. д. рабочего колеса. Рабочая лопасть с отбортовкой Z-образной формы (рис. 167, а) крепится к диску и кольцу заклепками. Наряду с такими лопастями применяется отбортовка корытообразной формы. При значительной толщине (у крупных машин — более 4÷ 6 мм) лопасти фрезеруются заодно с шипами, с помощью которых крепятся к диску и кольцу (рис. 167, б). Такие лопасти обеспечивают аэродинамически совершенную проточную часть, но сложны в изготовлении. Более просты лопасти со сквозными сверлениями, сквозь которые проходят стержни, выполняющие роль шипов (рис. 167, в). Такие лопасти приходится делать значительной толщины.

Осерадиальные компрессоры, как правило, выполняют одноступенчатыми, хотя известны и двухступенчатые машины. Из условий удобства компоновки компрессоры могут быть с осевым и радиальным подводом. Осевой подвод предпочтительнее, поскольку при изготовлении рабочего колеса обеспечивается закон изменения входных углов лопастей  , соответствующий постоянной осевой скорости по высоте лопастей (рис. 168, а). Радиальный подвод удобен, когда необходимо осуществить закручивание потока перед рабочим колесом для снижения числа М

, соответствующий постоянной осевой скорости по высоте лопастей (рис. 168, а). Радиальный подвод удобен, когда необходимо осуществить закручивание потока перед рабочим колесом для снижения числа М  . В таких случаях во входном патрубке располагают радиальный направляющий аппарат. Разумеется, закручивание потока можно осуществить и при осевом подводе посредством осевого направляющего аппарата, однако лопасти в этом случае оказываются сложной формы (закрученные, переменного профиля по высоте), что удорожает их изготовление. Поэтому обычно предпочитают радиальный направляющий аппарат.

. В таких случаях во входном патрубке располагают радиальный направляющий аппарат. Разумеется, закручивание потока можно осуществить и при осевом подводе посредством осевого направляющего аппарата, однако лопасти в этом случае оказываются сложной формы (закрученные, переменного профиля по высоте), что удорожает их изготовление. Поэтому обычно предпочитают радиальный направляющий аппарат.

Лоток перед рабочим колесом закручивается в сторону вращения колеса; величину сив (на диаметре d4B) определяют из условия обеспечения допустимого числа М.

Рабочее колесо осерадиального компрессора изготовляется из алюминиевых сплавов: при умеренных окружных скоростях колеса (примерно до u2 = 300 м/сек) —методом точного литья, а при больших — фрезеруются из поковки. К сожалению, литье пока не обеспечивает высокой прочности. Обычно лопасти выполняют так, чтобы в них отсутствовали изгибные напряжения от действия центробежных сил; только в этом случае можно достичь окружных скоростей порядка (400÷ 500) м/сек. Если такие лопасти рассечь плоскостью, перпендикулярной оси, то в сечение получаются трапеции, оси которых пересекают ось вращения (рис. 168, б). Поэтому выходной угол лопастей обычно  = 90°, хотя, вообще говоря, это не обязательно. В общем случае форма рабочих лопастей может быть весьма сложной, и дать общий метод профилирования таких пространственных (изогнутых в двух плоскостях) лопастей затруднительно.

= 90°, хотя, вообще говоря, это не обязательно. В общем случае форма рабочих лопастей может быть весьма сложной, и дать общий метод профилирования таких пространственных (изогнутых в двух плоскостях) лопастей затруднительно.

Конструкция центробежных компрессоров.На рис. 169 дан продольный разрез компрессора НЗЛ для подачи природного газа на магистральных газопроводах. Три последовательно включенных компрессора подают 13 млн. нм3/сутки природного газа, повышая его давление с 32 до 56 ат. Мощность, потребляемая одним компрессором, составляет 4000 кВт при п = 7900 об/мин; к. п. д. компрессора равен примерно 84%. Высокое давление обусловило необходимость применения массивного корпуса. Поскольку нет горизонтального разъема корпуса, рабочее колесо вынимается после отсоединения передней крышки фланца (вместе со всасывающим патрубком). Компрессор выполнен по типу обычного одноступенчатого насоса со спиральной камерой. Такая конструкция компрессора очень компактна, однако, как показали опытные исследования, вызывает существенные радиальные усилия (результирующая сил давления) в роторе при отклонении режима работы от расчетного, так как при нерасчетных условиях работы давления в спиральной камере по окружности распределяются весьма неравномерно. Условия работы подшипников были бы весьма облегчены, если бы компрессор был с безлопаточным диффузором и заваленной набок улиткой (как на рис. 165, в). Как показали исследования М. Т. Столярского, в последнем случае неравномерность распределения давления незначительна, особенно если вместо улитки применить торовый газосборник постоянного сечения. Задача уплотнения вала из условий безопасности работы установки решена следующим образом. За рабочим колесом расположено обычное лабиринтовое уплотнение, а полость между уплотнением и подшипником соединена перепускной трубой небольшого диаметра со всасывающей линией компрессора. Следовательно, давление газа перед подшипником почти не отличается от давления во всасывающей линии (однако составляет все же значительную величину). Роль герметичного уплотнения выполняет передний подшипник, масло к которому подается под большим давлением. Масло, стекающее в сторону рабочего колеса, попадает в специальную поплавковую камеру с регулятором уровня, а оттуда в отстойник и затем — в масляный бак.

На рис. 170 представлен компрессор (доменная воздуходувка) НЗЛ К-3250-41-1. Расчетные параметры его следующие подача 54,2 м3/сек при 3250 м3/мин; давление 3,8 ат. Приводом компрессора служит паровая турбина мощностью 12 МВт, рассчитанная для работы в диапазоне п= (2500—3500) об/мин. В отличие от ранее выпускавшихся доменных воздуходувок, компрессор К-3250-41 выполнен с промежуточным охлаждением вое уха, введение которого, а также тщательная обработка проточной части компрессора обеспечили высокую его экономичность (на расчетном режиме работы изоэнтропический к. п. д. компрессора 86%).

Корпус компрессора литой, чугунный, с горизонтальным и вертикальным разъемами. Вертикальный разъем выполнен для облегчения отливки корпуса и разборке не подлежит. Корпус левого подшипника отлит заодно с корпусом компрессора; корпус правого подшипника выполнен отдельно. Ротор компрессора гибкий (п=1600 об/мин)у состоит из вала с четырьмя рабочими колесами.

Воздух сжимается в первых двух ступенях, рабочие колеса которых одинакового диаметра (d2=1650 мм), но с разной высотой лопастей, и далее поступает в холодильник. После охлаждения в трубчатом холодильнике воздух сжимается в следующих двух ступенях с диаметром рабочих колес d1= 1360 мм. Диаметр уменьшен, чтобы сохранить приемлемое отношение  . Все ступени с лопастными диффузорами. Частичная разгрузка осевых усилий осуществляется посредством разгрузочного поршня, расположенного за последним рабочим колесом.

. Все ступени с лопастными диффузорами. Частичная разгрузка осевых усилий осуществляется посредством разгрузочного поршня, расположенного за последним рабочим колесом.

Интересна конструкция компрессора фирмы «Броун-Бовери» типа «Изотерм», показанная на рис. 171. Основные данные компрессора следующие: подача 8,3 м3/сек, отношение давлений 9; п= 5500 об/мин, расход охлаждающей воды 0,08 м3/сек при температуре 295° К. Отличительной особенностью этого компрессора является охлаждение воздуха после всех ступеней, исключая первую н последнюю. Воздухоохладитель выполнен в виде двух коробок прямоугольной формы, одна из которых расположена над компрессором, а вторая — под ним. В коробках в специальных трубных дисках закреплены трубки, по которым движется охлаждающая вода; воздух проходит между трубками. Хорошее охлаждение обеспечило высокий изотермический к. п. д., несмотря на большое отношение давления. Пройдя первые две ступени, воздух охлаждается в первой секции холодильника и поступает к третьей ступени. Далее воздух охлаждается после каждой ступени (кроме последней). Последние четыре ступени расположены симметрично по отношению к первым пяти с целью разгрузки осевых усилий. Компрессор регулируется дросселем, установленным на всасывающей линии. Анти-помпажный клапан расположен на входном патрубке компрессора (сверху) и сбрасывает воздух не на выхлоп, как это делают обычно, а в специальную турбину осевого типа, рабочее колесо которой крепится на валу компрессора (на рис. 171 справа, вблизи подшипника). Дроссель и клапан антипомпажного устройства с ручным и автоматическим управлением. Ротор ввиду большой его длины опирается на три подшипника. Повышенное давление воздуха в области среднего подшипника вынуждает подавать к нему масло от специального насоса.

На рис. 172 показана конструкция трехступенчатого компрессора фирмы «Эрликон». После первого рабочего колеса воздух поступает сперва в четыре прямолинейных диффузора, а затем в четыре холодильника (сечение III — III), каждый из которых разделен на две секции. Из холодильника воздух поступает во вторую ступень (сечение II—II), затем снова в холодильники и, наконец, в третью ступень. Диффузоры третьей ступени соединяются в общий патрубок (сечение I—I). При подаче 3,3 м3 /сек отношение давлений в компрессоре е = 3,8. Высокий к. п. д. компрессора достигнут ценою существенного усложнения конструкции.

Из охлаждаемых компрессоров особый интерес представляет компрессор НЗЛ К-100-61-2 (рис. 173). Параметры его работы: подача 1,5 м /сек, отношение давлений е = 8. Диффузоры компрессора восьмиканальные, что, в отличие от компрессора «Эрликон», позволило холодильники встроить в корпус. Рациональная конструкция обусловила очень малые размеры и вес компрессора.

Дата добавления: 2014-12-03; просмотров: 3928; Мы поможем в написании вашей работы!; Нарушение авторских прав |